- •Глава 2

- •2.1.2. Конструктивные элементы кабелей электросвязи

- •2.1.3. Токопроводящие жилы

- •2.1.4. Изоляция жил

- •2.1.5. Гидрофобный заполнитель

- •2.1.6. Поясная изоляция

- •2.1.7. Экран

- •2.1.8. Оболочки

- •2.1.9. Несущий трос

- •2.1.10. Защитные покровы

- •2.1.11. Наружный покров

- •2.1.12 Основные конструктивные элементы оптического кабеля

- •2.2. Арматура, сооружения и материалы кабельных линий передачи

- •2.2.1 Кабельная арматура и оборудование для монтажа кабельных муфт

- •2.2.2.Кабельная арматура и оборудование для монтажа оптических кабелей

- •Устройства различного назначения для линейно-кабельных сооружений.

- •2.3. Монтаж кабелей связи

- •2.3.1. Монтаж электрических кабелей связи

- •2.3.2. Монтаж кабелей местных сетей связи

- •2.3.3. Современные методы монтажа электрических кабелей

- •2.3.4. Монтаж волокон оптических кабелей

- •2.4. Проектирование, строительство кабельных линий и сетей

- •2.4.1. Общие принципы проектирования и строительства

- •2.4.2. Строительство оптических кабельных сетей

- •2.5. Техническое обслуживание и ремонт кабельных линий передачи

2.4.2. Строительство оптических кабельных сетей

Строительство подземных оптических кабелей. Состав и объем рабочего проекта на строительство ВОЛП должен соответствовать утвержденному в установленном порядке заданию на проектирование ВОЛП, а также требованиям нормативных документов (СНиП-11-01-95).

Рабочий проект на строительство ВОЛП должен содержать [1, 16, 20]:

-

пояснительную записку с характеристикой условий прокладки ОК, марками применяемых ОК и механическими параметрами их натяжения;

-

рабочие чертежи на подвеску ОК;

-

ссылки на альбом типовых узлов и деталей;

-

заявочную спецификацию на основные материалы, детали, ОК, изделия, механизмы;

-

расчет стоимости прокладки ОК (смету).

Для каждого участка сооружаемой ВОЛП организация, выполняющая работы по подвеске ОК, должна разработать проект производства работ, который согласовывается со службами электроснабжения пути, информатизации и связи железной дороги в отношении обеспечения безопасности работ, безопасности движения поездов, устойчивого электроснабжения и предоставления при необходимости «окон».

Выбор трассы и строительство подземных оптических кабелей. Выбор трассы для прокладки ОК непосредственно в грунт, или в трубопроводах производится с учетом максимального использования машин и механизмов, обеспечения надежности работы кабельной линии и удобства ее эксплуатации.

Прокладка подземных бронированных ОК в грунт аналогична прокладке электрических кабелей и, поэтому в данном разделе рассматривается только прокладка ОК в трубопроводах.

При выборе трассы определяются места пересечений и сближений ее с железнодорожными путями и автодорогами, наземными и подземными сооружениями и коммуникациями, естественными преградами; устанавливаются участки, на которых необходимо выполнить защиту трубопроводов от тепловых и химических воздействий; принимаются решения о способах прокладки трубопроводов по искусственным сооружениям (мостам, путепроводам, тоннелям); определяются участки совместной прокладки трубопроводов для волоконно-оптических кабелей железнодорожной связи с трубопроводами и кабелями другого назначения (СЦБ, электроснабжения и др.). Количество переходов трассы прокладки трубопроводов под железнодорожными путями должно быть минимальным.

В пределах одного перегона или станции трасса строительства трубопровода должна проходить, как правило, только в земляном полотне железной дороги или в полосе отвода, с одной и той же стороны пути. Переход трассы трубопровода с земляного полотна в полосу отвода должен производиться под углом не менее 90°.

При выборе трассы прохождения трубопроводов вблизи подземных и наземных сооружений и коммуникаций, расстояние от них до трассы должно исключать повреждение трубопроводов при ремонте этих сооружений и коммуникаций.

В земляном полотне железной дороги трасса прокладки трубопровода выбирается, как правило, по обочине земляного полотна. При нецелесообразности или невозможности такой прокладки трасса должна проходить по бермам (при насыпях) или по закюветным полкам (при выемках). В случае отсутствия берм они могут отсыпаться специально для прокладки трубопровода. При этом ширина бермы должна быть не менее 3 м, высота — не менее 0,5 м.

Трасса должна располагаться, как правило, со стороны пути, свободной от опор контактной сети или линий электропередачи, установленных в габарите опор контактной сети.

Трассы прокладки основного (основных) и резервного (резервных) трубопроводов целесообразно располагать: на перегонах — по разные стороны пути; на станциях — по обочине и в междупутье либо в разных междупутьях, либо в земляном полотне железной дороги и в полосе отвода. При этом должна учитываться перспектива развития станций и перегонов. Запрещается выбор трассы со стороны пути с возможным строительством дополнительных путей.

Трасса прокладки трубопроводов по станции должна проходить, как правило, по обочинам крайних путей или в междупутьях малодеятельных путей, свободных от кабельных линий, опор контактной сети и линий электроснабжения, воздухопроводов для пневматической очистки стрелок, маслопроводов, водоотводов, устройств связи громкоговорящего оповещения. Запрещается выбор трассы прокладки трубопровода в междупутье, смежном с главными путями.

Трасса строительства трубопроводов на участках с опасными для трубопроводов мерзлотно-грунтовыми процессами (морозным пучением, морозобойными трещинами и др.) должна проходить по сухим, возвышенным местам с обходом, по возможности, участков с переувлажненными грунтами. Предпочтение при выборе трассы следует отдавать участкам с залеганием коренных пород на небольшой глубине от поверхности, залесенным участкам, сухим склонам северной экспозиции, низовой стороне по отношению к земляному полотну железных дорог.

Места устройства переходов под железнодорожными путями отмечаются белой масляной краской на шейке одного из рельсов пути, под которым устраивается переход, с указанием количества прокладываемых защитных труб и их внутреннего диаметра.

Прокладка оптических кабелей. Для прокладки по станциям и перегонам, как в полосе отвода, так и земляном полотне применяются пластмассовые трубки (наружным диаметром до 63 мм) и трубы (наружный диаметр свыше 63 мм). Рекомендуется применение трубок и труб из полиэтилена высокой плотности, из поливинилхлорида, полиэтилена высокого и низкого давления. Трубы могут быть гладкостенные (рис. 2.56, 3,4) и гофрированные (рис. 2.56, 1, 2) [1, 20]. Трубы поставляются в бухтах или на барабанах длинами от 100 до 4000 м. Внутренняя поверхность трубок для уменьшения трения при прокладке кабеля покрывается смазкой. Трубы могут изготовляться с введенным тросиком для протяжки кабеля

.

Рис. 2.56

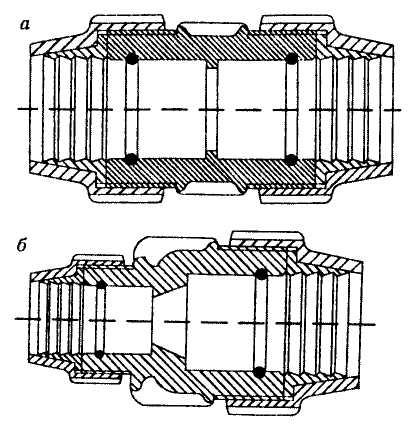

При монтаже трубок применяются специальные пластмассовые соединительные, переходные и компенсирующие муфты, а также металические соединительные муфты. Металлические муфты применяются для соединения трубок, не предназначенных для прокладки кабеля в потоке воздуха. Соединительная муфта (рис. 2.57, а) служит для соединения двух трубок одинакового диаметра, переходная (рис. 2.57, б) — для соединения двух трубок разных диаметров и подсоединения трубок к камерам.

Рис. 2.57

Компенсирующая муфта устанавливается для обеспечения целостности и герметичности трубопровода при увеличении или уменьшении его длины при изменении температуры окружающей среды. Для герметизации концов трубки и подключения пневмосистем применяются пластмассовые заглушки (рис. 2.58).

Рис. 2.58

Вводы (рис. 2.59) используются для обеспечения герметичности при вводе волоконно-оптического кабеля в трубку (рис. 2.59,а) и для уплотнения трубопровода в трубах и каналах блоков при вводе в служебно-технические здания одного (рис. 2.59 б), трех и четырех трубопроводов.

Рис. 2.59

Для размещения кабельных муфт, запасов кабеля и компенсирующих муфт, устройства ответвления и поворотов трубопроводов применяются пластмассовые камеры из полиэтилена высокой плотности (рис. 2.60).

Рис. 2.60

Для соединения полиэтиленовых труб и трубок могут применяться электросварные муфты в виде трубок, на внутренней поверхности которых размещены витки нагревательной проволоки. Концы проволоки заделаны в выводы на поверхности муфты. В процессе сварки основание индикаторного штифта расплавляется и штифт опускается внутрь муфты.

При протяжке в трубопроводах кабели могут затягиваться в трубопроводы как ручным, так и механизированным способом в зависимости от длины. При ручном способе используется тросик, заложенный в панель трубопровода, при его изготовлении. Один конец специального тройника соединятся с тросиком и вставляется в трубопровод, в другой вводится кабель, а в средний патрубок подается смазка, нагнетаемая ручным способом.

При отсутствии тросика в панель трубопровода вводятся вручную либо синтетические прутки, либо капроновый шнур, либо стальной трос с пластмассовой оболочкой, прокладываемые в трубопроводе с помощью специального пневмозадувного устройства. Для протяжки кабелей механизированным способом используются специальные кабельные лебедки и тяговые канаты из синтетических материалов, либо металлические троссы с пластмассовыми покрытиями. Вводы трубопроводов с ОК в служебно-технические здания выполняются раздельно с вводами кабелей электроснабжения и устройств СЦБ. Ввод трубопроводов производится через установленные в проеме фундамента или стены здания вводные блок с асбестоцементными, бетонными или металлическими трубами. Герметичность вводных каналов обеспечивается применением специальных уплотнительных изделий.

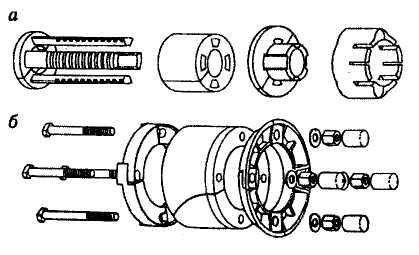

Прокладка ОК в трубках в потоке воздуха может осуществляться двумя способами: с применением плунжера и без него. Для вдувания кабеля применяются строительный компрессор с охлаждением воздуха на выходе до +50°С и ниже, с рабочим давлением 10 бар и производительностью 10 м /мин. Приспособление для вдувания кабеля (рис. 2.61, а) состоит из регулирующей аппаратуры с измерителем давления 8, приспособления, препятствующего скручиванию кабеля, плунжера 6. Кабель соединяется кабельным чулком 4 с приспособлением против скручивания 5. Между ними может размещаться радиозонд, используемый для определения места нахождения конца кабеля. Плунжер помещается в зажимную зону приспособления для вдувания трубопровода 7, приспособление для вдувания 9 присоединяется к компрессору.

При повышении давления плунжер начинает двигаться вдоль трубы 10. Для уменьшения трения, как правило, используется жидкая смазка. Кабельный барабан 1 с кабелем 2 размещается на транспортере 3. Тяговое усилие при прокладке кабеля с использованием плунжера не должно превышать величины допустимого растягивающего усилия для кабеля данной марки.

Вдувание кабеля в трубопровод бесплунжерным способом (рис. 2.61, б) выполняется с применением специального устройства, которое содержит кабелепротяжный механизм и измерительный блок. Кабелепротяжный механизм служит для подачи ОК в трубопровод, измерительный блок — для измерения длины и скорости прокладки кабеля. В зависимости от типа устройства, скорость прокладки кабеля может достигать от 60 до 100 м/мин. Для прокладки кабеля в потоке воздуха бесплунжерным способом выбираются наиболее жесткие кабели. Перед вдуванием конец округляют с помощью ножа и заделывают в полусферический защитный колпачок. Если диаметр трубки значительно превышает диаметр кабеля, то используются струенаправляющие головки, закрепляемые на конце кабеля.

Рис. 2.61

Как показано на рис. 2.61, б с кабельного барабана 1 кабель 3 вводится через специальное устройство 4 в трубу 7, расположенную в котловане 2 на длину около 10 м. К соединительному устройству подключается компрессор 5, который должен обеспечивать давление от 0,8 до 1,2 МПа при производительности 4...15 м/мин. Температура воздуха на выходе компрессора не должна превышать +50°С, чтобы не допустить размягчения полиэтиленовой оболочки кабеля и материала трубы. При необходимости между компрессором и устройством для вдувания кабеля устанавливается охладитель воздуха. Если длина кабеля превышает длину, которую можно задуть с помощью одного комплекта оборудования, применяется устройство для перемотки кабеля.

Для бестраншейной прокладки трубопроводов следует применять трубоукладчики на железнодорожном ходу, буксируемые и самоходные трубоукладчики на колесном и гусеничном ходу.

Типы трубоукладчиков выбираются в зависимости от диаметра и количества прокладываемых трубок, места прохождения трассы (в междупутье, по обочине, берме или закюветной полке земляного полотна железнодорожного пути, в полосе отвода), от топографических и инженерно-геологических условий местности, необходимой максимальной глубины прокладки трубопровода.

В комплект машин и механизмов для бестраншейной прокладки трубопроводов должны входить бункеры для устройства верхней и нижней постели при прокладке трубопровода.

Глубина прокладки трубок (труб) в обочине на перегоне и станции должна быть не менее 1,1 м от поверхности, а в междупутье на станции — не менее 0,7 м. По берме, по закюветной полке или в полосе отвода железной дороги трубки (трубы) должны прокладываться на глубине не менее 0,9 м от поверхности.

Разработку траншей для прокладки трубопроводов или труб следует выполнять, как правило, механизированным способом с использованием траншеекопателей на железнодорожном ходу, цепных, роторных или фрезерных траншейных экскаваторов, одноковшовых экскаваторов и баровых машин.

Прокладка трубок или труб должна производиться при температуре не ниже минус 10°С.

В месте соединения концы трубок или труб, раскатываемых с барабанов, должны укладываться внахлест на длине не менее 1 м. Все концы трубок и труб должны быть герметично заглушены.

Расстояние между трубопроводами в траншее должно быть не менее 50 мм, а расстояние между трубопроводами и стенками траншеи — не менее 100 мм.

По металлическим и железобетонным мостам и путепроводам трубопроводы должны прокладываться, как правило, в существующих конструкциях для прокладки кабелей (железобетонных, металлических или деревянных желобах с крышками, днищами и боковыми стенками, обитыми кровельным железом) либо во вновь устанавливаемых металлических, пластмассовых (из негорючих материалов) или железобетонных желобах или в защитных трубопроводах из негорючих материалов внутренним диаметром не менее 100 мм.

Допускается применение для прокладки волоконно-оптических кабелей пластмассовых трубопроводов, подвешиваемых на конструкциях моста. Материал трубопроводов должен быть устойчив к воздействию ультрафиолетового излучения.

При совместной прокладке в одном желобе пластмассовые трубопроводы должны отделяться от силовых кабелей несгораемой перегородкой.

Переход трубок с конструкций моста в грунт должен выполняться в пластмассовых или асбестоцементных трубах или в железобетонных желобах с крышками, укладываемых под углом 30° к поверхности грунта до глубины прокладки трубок. Части желоба, находящиеся в грунте, должны иметь антикоррозионное покрытие.

Для компенсации изменения длины трубопроводов при колебаниях температуры окружающей среды должны монтироваться специальные компенсирующие муфты. Муфту следует располагать в камере, устанавливаемой в начале моста у конца желоба. Допускается размещать муфту непосредственно в желобе.

При длине моста свыше 30 м с одной стороны моста устанавливается камера для укладки колец кабеля, а с другой стороны — камера для размещения компенсирующей муфты. При длине моста более 100 м камеры с компенсирующими муфтами устанавливаются через каждые 100 м. Камеры с запасом кабеля устанавливаются вне его пределов.

Если длина моста менее 30 м укладка запасов кабелей и монтаж компенсирующих муфт не требуется.

Металлические желоба и конструкции для подвески трубопровода должны быть заземлены.

Затяжка трубок в каналы кабельной канализации должна производиться, как правило, механизированным способом с применением кабельных машин или специальных лебедок, обеспечивающих отключение привода или проскальзывание троса при превышении тягового усилия, допустимого для затягиваемых трубок.

Величина тягового усилия обуславливается особенностями трассы прокладки трубопровода (протяженность, количество поворотов, наличие транзитных колодцев), заполнением канала кабельной канализации, диаметром канала и типоразмерами прокладываемых в нем трубок, материалами кабельного канала и трубопроводов, характеристиками применяемых для затяжки трубопроводов машин и механизмов.

Для обеспечения требуемого радиуса изгиба при вводе трубки в колодец и для предотвращения повреждений при протягивании через транзитные колодцы следует применять разрезные пластмассовые воронки и втулки.

Для передачи тягового усилия затягиваемой трубке должны применяться резьбовые наконечники или кабельные чулки.

Тяжение трубки должно производиться с постоянной скоростью (не более 30 м/мин) без рывков и остановок. Скорость протяжки обуславливается особенностями трассы.

Для снижения тягового усилия допускается применять специальные смазки, вводимые в канал кабельной канализации как в начальном, так и в проходных колодцах.

Смазка должна быть совместима с материалом кабельной канализации, прокладываемых или уже проложенных трубопроводов или кабелей, не вызывать склеивание трубопроводов и кабелей между собой и со стенками канала, иметь гигиенический сертификат, гарантирующий отсутствие вредного воздействия на здоровье рабочих, участвующих в прокладке трубопровода.

Под железнодорожными путями, автомобильными дорогами, при пересечении водоотводных лотков, дренажных труб, кюветов, а также в других предусмотренных проектом случаях пластмассовые трубопроводы следует прокладывать в асбестоцементных, специальных пластмассовых, керамических или железобетонных защитных трубах и в железобетонных желобах.

В одной защитной трубе может прокладываться только один трубопровод с коэффициентом заполнения защитной трубы не выше 0,75.

Переходы под железнодорожными путями и автодорогами должны выполняться, как правило, закрытым способом — проколом, продавливанием или горизонтальным бурением.

Стыки труб должны быть защищены от проникновения влаги специальными муфтами.

Концы защитных труб до прокладки трубок должны быть герметично заглушены.

На пересечении с кюветами и водоотводными лотками защитные трубы следует располагать на 0,5 м ниже дна кювета или на 0,25 м ниже дна водоотводных лотков. Концы защитных труб должны выступать за края кюветов или водоотводных лотков на 0,5 м.

Пересечение пластмассовыми трубопроводами с оптическими кабелями (других) трубопроводов, в том числе нефте- и газопроводов, выполняют на расстоянии не менее 0,5 м от трубопровода. Трубопроводы с волоконно-оптическими кабелями при пересечении должны прокладываться выше канализационных и водопроводных сетей, выше или ниже кабелей железнодорожной связи и кабелей для сигнализации и блокировки, выше продуктопроводов (газопроводов, нефтепроводов) и теплосетей.

Пластмассовые трубопроводы должны пересекать теплопроводы на расстоянии не менее 0,5 м от перекрытия теплопровода в свету, а в стесненных условиях не менее 0,25 м.

При этом теплопровод на участке пересечения плюс по 2 м в каждую сторону от крайних кабелей должен иметь такую теплоизоляцию, чтобы температура грунта не превышала температуры эксплуатации трубок или труб трубопровода, указанной в документации на их изготовление и применение (технические условия, паспорт, инструкция по эксплуатации и др.). Если температура грунта выше, то трубопровод прокладывают на расстоянии 0,7 м и более или укладывают их под теплопроводом в защитных трубах на расстоянии 0,5 м.

При прокладке трубопроводов вдоль железнодорожного пути в берме земляного полотна их следует располагать на расстоянии не менее 1 м от линии сопряжения откоса насыпи с полкой бермы. Ширина бермы должна быть не менее 3 м.

В зоне зеленых насаждений трубопроводы следует прокладывать, как правило, на расстоянии не менее 2 м от стволов деревьев.

При необходимости разделения трасс прокладки трубопроводов с волоконно-оптическими кабелями с трассами прокладки сигнально-блокировочных кабелей и кабелей связи с медными жилами расстояние между трубопроводом и кабелями должно быть не менее 500 мм в свету по горизонтали.

Подвеска оптических кабелей. Подвеска ОК может производиться на эксплуатируемые металлические или железобетонные опоры контактной сети при условии, что несущая способность этих опор достаточна для восприятия всех действующих и дополнительных нагрузок от подвешиваемого ОК и размещение ОК на опорах обеспечивает в процессе эксплуатации возможность производства работ на них при наличии напряжения в контактной подвеске и подвешенных проводах. Не допускаются схемы подвески кабеля, использование которых требует при выполнении технического обслуживания контактной сети снятия с нее напряжения. При невозможности выполнения указанных условий, подвеску ОК необходимо осуществлять на опорах автоблокировки. Подвеску кабеля на опорах автоблокировки следует предусматривать также на не электрифицированных линиях железных дорог.

Подвеску ОК на опорах контактной сети осуществляют с полевой стороны. Расстояния от нижней точки ОК при максимальной стреле провеса до поверхности земли или других сооружений, а также расстояние до других проводов при их взаимном пересечении или сближении, а также до частей контактной сети, находящихся под напряжением, должны соответствовать требованиям указанным в [26].

Допускается подвеска OK выше проводов напряжением до 1 кВ при условии недопущения схлестывания проводов и кабеля, взаимных ударов и механического трения между ними.

На опорах автоблокировки подвеска ОК должна осуществляться преимущественно ниже высоковольтных проводов. При этом расстояния от низа ОК до земли и на пересечениях должны приниматься в соответствии с требованиями ГТТЭ, но не менее приведенных в [26].

Допускается подвеска ОК между проводами линии автоблокировки, если взаимное сближение ОК и проводов при наиболее неблагоприятных температурных режимах и воздействиях нагрузок составляет не менее 0,3 м.

Не допускается подвеска ОК на опоры автоблокировки, на которых размещаются разъединители, трансформаторы и другое оборудование. Для подвески ОК в этих местах должны использоваться дополнительно устанавливаемые опоры.

При необходимости переходов ОК с одной стороны пути на другую такие переходы должны выполняться либо подземным способом с использованием кабельного канала из неметаллических труб, либо по воздуху с подвеской ОК на дополнительно установленные опоры.

На мостах ОК следует подвешивать с наружной стороны пролетных строений на высоте не меньшей чем указанная в [26]. Допускается также прокладка ОК в специальных коробах. При этом должна быть обеспечена сохранность и защита ОК от повреждений.

В тоннелях подвеска ОК осуществляется вдоль тоннельной обделки. Кабель должен крепиться только к обделке.

Подвеска ОК на опорах контактной сети должна осуществляться на кронштейнах.

Кронштейны на опорах вдоль трассы необходимо устанавливать, как правило, на одной высоте от головки рельса.

Крепление кронштейнов к железобетонным опорам должно производиться с помощью хомутов. При подвеске ОК с диэлектрическим сердечником и отсутствии с полевой стороны над ним питающих, усиливающих проводов, а также проводов напряжением 6...27 кВ заземление кронштейнов не производится.

При использовании ОК с металлическим сердечником или с металлической броней, а также при наличии над ОК питающих, усиливающих проводов и проводов напряжением 6...27 кВ, все кронштейны должны быть

присоединены к защитной цепи заземления. Между хомутами кронштейнов при их заземлении и железобетонными опорами на участках постоянного тока должны быть проложены изолирующие прокладки

Не требуется заземление деталей крепления ОК к обделке в тоннелях, кронштейнов на мостах и на металлических опорах контактной сети.

На опорах автоблокировки подвеска ОК должна осуществляться преимущественно на кронштейнах.

Подвеска нескольких самонесущих ОК на одних и тех же опорах должна осуществляться на общем кронштейне. Не разрешается размещение на кронштейнах ОК других проводов, изоляторов и других устройств.

Анкеровка ОК должна производиться преимущественно на промежуточных консольных опорах, опорах гибких и жестких поперечин. При этом расчетным путем должна оцениваться устойчивость опор в грунте и определяться необходимость установки на них оттяжек. Анкеровка обязательна по концам строительной длины ОК, в местах перехода его с одной стороны пути на другую, в местах его ввода в служебные помещения, в местах изменения высоты подвески и изменения направления ОК на угол, превышающий допустимое значение угла поворота для принятой марки кабеля. Обязательной является анкеровка ОК на порталах тоннелей при входе и выходе его из тоннеля, а также в местах расположения соединительных и разветвительных муфт, технологического запаса ОК.

Анкеровка ОК должна производиться с помощью хомутов на железобетонных опорах и с помощью анкерных деталей на металлических опорах.

Захват ОК при анкеровке должен производиться с помощью натяжных спиральных зажимов.