- •Конспект лекций по спецкурсу «проектирование железобетонных конструкций с учетом технологических факторов»

- •Лекции № 1, 2.

- •Оценка степени влияния неточного положения арматурных каркасов по высоте сечения.

- •Каркасы Кр-1

- •Оценка влияния дефектов поперечного армирования конструкции на ее предельные состояния при эксплуатации.

- •Лекция №3.

- •Каркасы Кр-1

- •Лекция №4.

- •Лекция № 5.

- •Лекция № 6.

- •Лекция № 7.

- •Лекция № 8.

- •Лекция № 9.

- •Лекция № 10.

- •Лекция №11.

- •11.2.1. Способы приемочного контроля

- •11.2.2. Методика проведения испытаний нагружением и оценка качества конструкций по результатам испытаний.

- •12.2.3. Неразрушающие методы приемочного контроля железобетонных конструкций

Лекция № 6.

-

ВЛИЯНИЕ ТВО НА ПРЕДЕЛЬНЫЕ СОСТОЯНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ (продолжение)

-

Вопрос 1

Напряженно-деформированное состояние преднапряженных железобетонных конструкций в процессе ТВО при агрегатно-поточной технологии изготовления

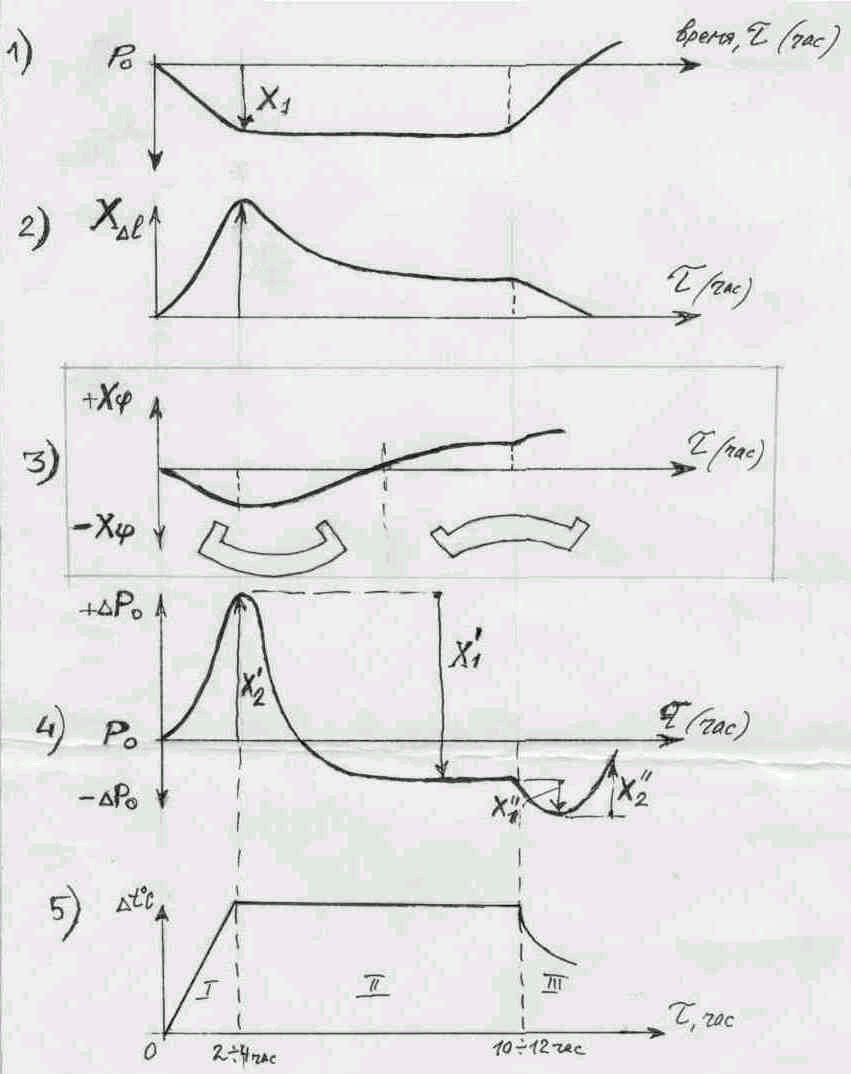

При а г р е г а т н о - п о т о ч н о й технологии изготовления железобетонных конструкций на 1-ом этапе ТВО происходит интенсивный рост усилия Р01 до (Р01+Х2) за счет появления в свободных участках арматуры растягивающего усилия Х2. В этом существенное отличие характера изменения усилия в свободных участках арматуры на 1-м этапе ТВО от стендовой технологии.

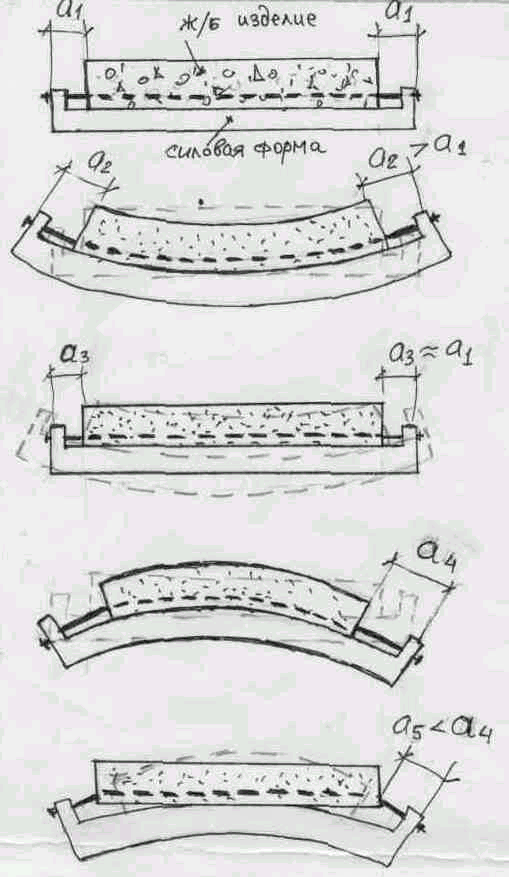

Обусловлен такой характер изменения усилия в свободных участках арматуры тем, что при данной технологии форма (то есть, опалубка) изделия помещается целиком в пропарочную камеру вместе с изделием, и она также вместе с изделием начинает прогреваться при подаче пара в камеру. При нагреве она также деформируется. Однако, прогрев ее по высоте сечения неравномерный (из-за того, что внутренней поверхности формы температурный градиент может передаться только через бетон по мере его нагрева, а наружные поверхности формы прогреваются сразу при подаче пара в камеру.) Поэтому деформации формы по высоте сечения также неравномерны это удлинение формы в целом и поворот ее сечений, в том числе и опорных, на которых закреплена напрягаемая арматура (см. рис.6.1 и 6.2). В результате такого деформирования удлинение формы приводит к дотяжке арматуры свободных участков, то есть появлению в них усилия Х2.

Появление усилий Х2 в арматуре свободных участков может привести к нарушению сцепления между арматурой и бетоном, если оно успело сформироваться (так как сопротивление бетона растяжению намного меньше, чем при сжатии, да еще в начальной стадии прогрева). Этот факт нежелателен из-за того, что в дальнейшем при передаче усилия обжатия на бетон, нарушенное вначале сцепление уже не восстанавливается при дальнейшей пропарке, и это в свою очередь вызовет образование продольных трещин и снижение трещиностойкости опорных зон после спуска арматуры с упоров на бетон.

После стабилизации температуры в системе происходит резкое падение усилия натяжения в свободных участках арматуры на величину ( Х1 ) за счет выпрямления поддона формы после его прогрева, как показано на рис. 6.1 и 6.2. Изотермическая выдержка изделия происходит при постоянном усилии в свободных участках арматуры, равном ( Р01+Х2 Х1 ) .

На 3-м этапе ТВО (охлаждение) вначале происходит некоторое уменьшение усилия в свободных участках арматуры на величину Х1 “ за счет отрыва изделия от поддона, а затем начинается рост растяжения в свободных участках арматуры на величину Х2 “. При этом величина Х2” возрастает во времени по мере остывания изделия.

|

|

1 форма с изделием до нагрева;

2 изделие на этапе подъема температуры;

3 в период изотермического прогрева;

|

|

Рис. 6.1. Характер деформирования поддона и преднапряженной конструкции по данным опытов для агрегатно-поточной технологии изготовления конструкции. (Примечание. На каждой схеме пунктиром показано положение поддона и изделия на предыдущем этапе). |

|

|

|

|

|---|---|

|

Рис. 6.2. Диаграммы изменения усилий в свободных участках арматуры при ТВО изделия в силовой форме (т.е. агрегатно-поточная технология): 1 – изменение усилий Х1 при неподвижных упорах (как при стендовой технологии); 2 – изменение усилия Х l от линейных деформаций силовой формы4 3 – изменение усилий Х от поворота упоров силовой формы; 4 – результирующее изменение усилий Хi в свободных участках арматуры при агрегатно-поточной технологии;

Ро начальное значение усилия в свободных участках арматуры; Х1 дополнительное сжимающее усилие в свободных участках арматуры; Х2 то же, растягивающее.

|

|

Из экспериментальных данных установлено, что величина дополнительных растягивающих усилий Х2’ в свободных участках арматуры к концу 1-го этапа (нагрев) зависит от начала совместности деформаций арматуры и бетона (т.е. от начала возникновения сил сцепления между ними), от температуры свежеуложенного бетона и от класса напрягаемой арматуры.

Рассмотрим влияние этих факторов подробнее.

На рис. 5.5 - кривая (а) - для бетона, имеющего сцепление к началу подъема температуры при ТВО. При этом Х2’ достигает существенных величин.

Кривая (б) - для бетона, у которого сцепление арматуры с бетоном наступило лишь после некоторого времени t1 = (1.5 2) часа прогрева. Как видно из графика, при этом величина усилия «дотяжки» Х2’ существенно меньше.

Причина такого характера влияния наличия сцепления на величину дотяжки арматуры в следующем:

при отсутствии сцепления бетона с арматурой сопротивление температурным деформациям арматуры свободных участков оказывает только арматура, находящаяся в пределах конструкции; бетон же не препятствует этим деформациям, поэтому и дотяжка Х2’ от удлинения формы меньше.

Кривые 1 и 2 на рис. 6.5 можно также рассматривать как для двух различных способов формования, а именно: кривая 1 для обычного («холодного») формования, когда температура бетонной смеси имеет температуру воздуха в цеху; кривая 2 для «горячего» формования, то есть когда бетонная смесь подогрета за счет затворения горячей водой.

Причина понижения величины усилия Х2’ при горячем формовании заключается в том что арматура, находящаяся в пределах конструкции, прогревается от горячего бетона практически так же быстро, как и арматура свободных участков от горячего пара. Поэтому деформации арматуры как свободных участков, так и в пределах конструкции практически одинаковы, а “дотяжка” Х2’ возникает только за счет деформаций силовой формы, поэтому она достигает меньшего значения, чем при “холодном” формовании.

При холодном же формовании арматура в пределах холодного бетона прогревается медленнее, поэтому падение напряжений в арматуре конструкции будет меньше. Поэтому эта арматура (находящаяся в пределах конструкции) является внутренней “связью”, препятствующей температурной деформации арматуры свободных участков, а значит и дотяжка будет больше.

Однако, “горячее” формование имеет и отрицательные последствия: так как оно приводит к большему прогреву арматуры в пределах изделия на этапе подъема температуры, то и падение напряжений в арматуре будет больше (то есть увеличиваются потери предварительного напряжения в напрягаемой арматуре).

Из опытов установлено также, что величина дополнительных растягивающих усилий X2‘, возникающих при подъеме температуры в процессе ТВО, будет тем больше, чем выше класс арматуры (А-IV, А-V, А- VI). Поэтому при з а м е н е к л а с с а напрягаемой арматуры на более высокопрочный (например, А-IV на А-VI) следует иметь в виду, что величина усилия при ТВО изделия будет в ы ш е , и тем сильнее будут проявляться нежелательные явления при ТВО (нарушение анкеровки напрягаемой арматуры, обрыв арматуры при подъеме температуры – 1-й этап ТВО). Отмеченный характер влияния класса арматуры на величину усилия обусловлен тем, что у стали более высокой прочности модуль упругости выше, поэтому и напряжения (а значит и усилия X2‘ ) от температурных деформаций выше.

Кроме того, в указанной ситуации следует проверять расчетом силовую форму на действие возросших усилий X2’.

Из проведенного анализа графика 2 (рис. 5.4) следуют в ы в о д ы:

1) при агрегатно-поточной технологии следует учитывать, что большая начальная прочность бетона к моменту нагрева (т.е. наличие сцепления арматуры и бетона) является отрицательным фактором за счет увеличения растягивающего усилия Х2’ при нагреве);

2) при агрегатно-поточной технологии рекомендуется применять горячие бетонные смеси; это способствует меньшей дотяжке арматуры (т.е. приводит к уменьшению усилия Х2’); а также позволяет применять более жесткие режимы ТВО (сокращаются сроки ТВО). Однако, горячее формование приводит к увеличению потерь предварительных напряжений;

3) при жестких режимах остывания, то есть в открытых камерах при низкой температуре внешней среды, момент передачи усилия обжатия на бетон должен назначаться значительно раньше, чем в закрытых;

4) п е р е д а ч а усилия обжатия на г о р я ч и й б е т о н в принципе всегда является лучшим способом ликвидации технологических трещин при охлаждении ПНК. Поэтому она также предпочтительна и при агрегатно-поточной технологии. Такая передача обжатия может производиться в конце этапа изотермической выдержки или в начале этапа охлаждения.

Передача обжатия на горячий бетон не дает возможности реализоваться "дотяжке" арматуры свободных участков (Х2 и Х2” ), от действия которых появляются технологические трещины в бетоне [т.е. арматура вытягивается из бетона усилием Х2'' при агрегатно-поточной технологии или Х2 при стендовой технологии; а силы сцепления арматуры с бетоном уже велики, и в бетоне образуются трещины].

Анализ НДС системы "упоры - напряженная арматура - ЖБ изделие" при ТВО позволил разработать рекомендации по повышению качества преднапряженных конструкций, которые будут рассмотрены в следующей лекции.