- •Конспект лекций по спецкурсу «проектирование железобетонных конструкций с учетом технологических факторов»

- •Лекции № 1, 2.

- •Оценка степени влияния неточного положения арматурных каркасов по высоте сечения.

- •Каркасы Кр-1

- •Оценка влияния дефектов поперечного армирования конструкции на ее предельные состояния при эксплуатации.

- •Лекция №3.

- •Каркасы Кр-1

- •Лекция №4.

- •Лекция № 5.

- •Лекция № 6.

- •Лекция № 7.

- •Лекция № 8.

- •Лекция № 9.

- •Лекция № 10.

- •Лекция №11.

- •11.2.1. Способы приемочного контроля

- •11.2.2. Методика проведения испытаний нагружением и оценка качества конструкций по результатам испытаний.

- •12.2.3. Неразрушающие методы приемочного контроля железобетонных конструкций

Лекция №4.

|

Тема |

РОЛЬ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ ПРИ ПРОЕКТИРОВАНИИ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ |

ПЛАН ЛЕКЦИИ:

4.1. Краткие сведения о технологических факторах при производстве железо-

бетонных конструкций.

4.2. Способы организации технологического процесса изготовления сборных железобетонных конструкций.

СОДЕРЖАНИЕ ЛЕКЦИИ.

-

Вопрос

4.1.

Краткие сведения о технологических факторах при производстве железобетонных конструкций

В процессе изготовления железобетонных конструкций, их хранении на складе и во время транспортирования на них действует ряд факторов, которые можно считать доэксплуатационными. Это так называемые технологические факторы:

температурные поля, возникающие при ТВО и охлаждении изделия;

силовые воздействия при совместных деформациях изделия и формы;

усилия обжатия при передаче напряжения на бетон;

силовое воздействие при распалубке, кантовании, подъеме, транспортировке, складировании конструкций и пр..

Технологические факторы изменяют напряженное состояние конструкции в процессе ее изготовления, и, следовательно, влияют на предельные состояния изготавливаемой конструкции (т.е. прочность, жесткость, трещиностойкость, долговечность и т.д.).

Именно поэтому технологические факторы должны учитываться при проектировании конструкций, как доэксплуатационные воздействия, от которых зависит качество изготовленной конструкции.

При проектировании железобетонных конструкций необходимо задавать технологические параметры и характеристики (такие, как: способ создания преднапряжения в конструкции, период предварительной выдержки изделия до тепловой обработки, режим ТВО, режим и последовательность передачи обжатия на бетон, вид технологии изготовления - агрегатно-поточный или стендовый, контролируемое натяжение арматуры con, передаточная прочность бетона Rвр и др.). Указанные параметры учитываются в расчетах (это задача проектировщиков железобетонных конструкций) и должны быть обеспечены при изготовлении конструкций (это задача изготовителей ЖБК).

С другой стороны, наличие технологических факторов, изменяющих напряженное состояние конструкции в процессе их изготовления, приводит к необходимости рассматривать само напряженное состояние конструкции как процесс, изменяющийся во времени от начала изготовления вплоть до загружения конструкции внешней нагрузкой.

Такой подход к процессу формирования наряженного состояния конструкции позволяет в значительной степени уточнить расчет конструкций и совершенствовать технологию их изготовления, а также выработать мероприятия для более экономичного изготовления конструкций.

Все сказанное приобретает особое значение для преднапряженных железобетонных конструкций (в дальнейшем ПНК), т.к. основное отличие ПНК от обычной наличие мощного силового фактора в них (усилия натяжения арматуры) еще на стадии изготовления.

В настоящем курсе лекций мы будем рассматривать технологический процесс со следующих позиций:

-

как изменяется напряженно-деформированное состояние (в дальнейшем будем применять сокращенное наименование этого термина НДС) преднапряженной конструкции в процессе ее изготовления под влиянием технологических факторов;

-

каким образом можно снизить неблагоприятное влияние этих факторов на эксплуатационные качества конструкций (если таковое имеет место).

При этом будут рассмотрены лишь основные технологические переделы изготовления преднапряженной конструкции, влияющие на НДС конструкции.

Здесь под термином «передел» следует понимать отдельный законченный этап в изготовлении конструкции, связанный с выполнением определенного вида работ.

Основными технологическими п е р е д е л а м и при изготовлении ЖБК являются:

- натяжение арматуры;

- формование и уплотнение бетонной смеси;

- тепло-влажностная обработка изделия (в дальнейшем - ТВО);

- передача обжатия с арматуры на бетон.

Важнейшей задачей изготовителя конструкции на каждом технологическом переделе является обеспечение проектного уровня предварительного напряжения и сохранение его в арматуре и бетоне до начала воздействия эксплуатационных нагрузок.

В связи с тем, что рассматриваемые вопросы тесно связаны с технологией изготовления, вначале кратко остановимся на существующих технологиях изготовления железобетонных конструкций в заводских условиях (см. вопрос 4.2).

-

Вопрос

4.2.

Способы организации технологического процесса изготовления сборных железобетонных конструкций

Существует две принципиальные схемы организации производства железобетонных конструкций заводского изготовления:

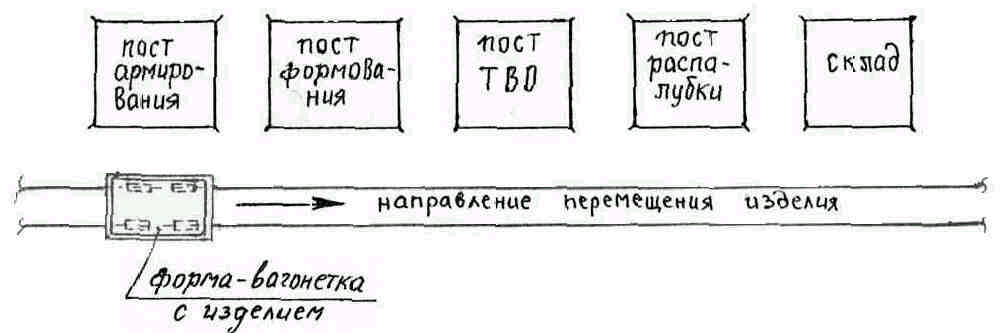

а) в перемещающихся формах, которые в процессе изготовления изделий перемещаются от одного стационарного поста технологической линии к другому (например, пост армирования, пост формования, пост ТВО, складирование) см. рис. 4.1;

б) в неподвижных формах, которые остаются на стенде, с осуществлением всех технологических операций на одном месте. При этом необходимое технологическое оборудование и люди перемещаются относительно форм по стенду.

Обе схемы являются поточными.

В первой схеме поток создается размещением оборудования на стационарных постах, во второй - последовательным выполнением комплекса операций при переходе от одной формы к другой.

Изготовление железобетонных конструкций по 1-й схеме может осуществляться на конвейерной или агрегатно-поточной линиях; по 2-й схеме - на стендовых технологических линиях.

Рассмотрим каждую из этих технологий.

КОНВЕЙЕРНЫЕ ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ представляют собой конвейер из форм-вагонеток, перемещающихся по кольцевому пути от одного стационарного поста к другому (рис.4.1); либо бесконечную ленту.

Конвейер может быть непрерывным или пульсирующим.

Скорость перемещения конвейера назначается по времени выполнения наиболее длительной операции; ритм перемещения вагонеток от поста к посту 12...15 мин, но может быть 20...25 мин - например, для стеновых панелей.

При этом процесс следует расчленять на технологические операции, примерно равные по времени.

Наиболее совершенной разновидностью конвейерной технологии являются прокатные станы (например, стан Козлова). Их преимущества - высокая степень комплексной механизации, принудительный ритм работы и высокая производительность труда. Большой недостаток прокатных станов узкоспециализированное серийное произ-

Рис. 4.1. Схема организации технологического процесса изготовления железобетонных конструкций в перемещающихся формах.

-

Рис. 4.2 . Схема кассеты для изготовления шести плит:

1 вибраторы;

2 разделительный лист между двумя отсеками, в которых расположены изделия.

водство с ограниченным числом типов и размеров изделий. Переналадка станов на производство изделия другого типа - длительный и дорогой процесс.

Другой разновидностью конвейерной технологии являются вибропрокатные станы. Здесь применяются современные средства механизации и автоматизации. Вибропрокат это способ уплотнения бетонной смеси с одновременным или последовательным воздействием вибрации и давления при прокате между валками или под действием пригруза. Вибропрокат повышает плотность и прочность бетона.

АГРЕГАТНО-ПОТОЧНЫЕ ТЕХНОЛОГИЧЕСКИЕ ЛИНИИИ получили наибольшее распространение на заводах ЖБИ как отличающиеся гибкостью и маневренностью технологии и приспосабливаемые для изготовления широкой номенклатуры изделий. От конвейерной отличаются тем, что формы с изделием, перемещаясь по потоку, останавливаются лишь на необходимых постах, так как перемещение форм при этой технологии осуществляется с помощью мостового крана. И, кроме того, время остановки на каждом посту может быть различным (от нескольких минут до часов).

Создавая на одной линии посты с различным оборудованием, можно изготавливать почти одновременно несколько видов изделий. На одном посту можно объединять несколько смежных операций, что экономит время на перемещение форм, которое при этой технологии осуществляется мостовыми кранами.

При СТЕНДОВОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ стационарно размещаются формы с изделиями, а оборудование и механизмы перемещаются вдоль стенда, выполняя последовательно технологические операции.

Различают стенды 3-х типов:

с длинной формовочной полосой (80...150м);

короткие стенды (20 40м);

гибкие стенды.

На д л и н н ы х с т е н д а х устанавливают группу однотипных изделий. При этом все операции осуществляются последовательно по всей длине стенда (то есть, поточно). Преимущество длинных стендов укрупненный объем работ по каждому переделу. Крупный недостаток неизбежные технологические простои, и тем большие, чем больше длина стенда.

Поэтому целесообразнее короткие стенды на однодва изделия по длине.

Разновидностью стендовой технологии является кассетная технология (см. рис. 4.2). Кассетная установка состоит из нескольких вертикальных форм (отсеков), в которых происходят все технологические операции (укладка арматуры, бетонной смеси, вибрирование, пропарка).

Недостаток кассетной технологии требуются подвижные бетонные смеси.

Достоинства не требуются бетоноукладчик, виброплощадки, сложные формы и пропарочные камеры. Происходит интенсивная термообработка при влажности 100% (вместо 8085 % при других технологиях) и получается отличная поверхность; удобство транспортирования кассет в вертикальном положении; кассеты занимают мало места в цеху.

В настоящее время разработаны кассеты для изготовления 1012 плит с натяжением арматуры электротермическим способом.

Выбор технологических линий для производства железобетонных конструкций:

при выборе типа технологии для производства изделий учитывают степень совместимости конструктивных и технологических параметров изделия в процессе формования и твердения бетона элементов.

При этом учитывают следующие параметры :

вид и класс бетона;

форму изделия и характер сечения;

геометрические размеры и допустимые отклонения от них;

насыщенность арматурой и закладными деталями;

массу изделия;

чистоту поверхности.

То есть конструктивное решение изделия и технология его изготовления тесно взаимосвязаны. Разработка новых прогрессивных конструкций в ряде случаев вызывает необходимость совершенствования технологической схемы или создания новой технологии, что в свою очередь может потребовать определенного приспособления конструкции к технологическим требованиям.

В подтверждение этого можно привести такой п р и м е р : когда потребовалось изготавливать двухоснопреднапряженные балки, был разработан метод непрерывного армирования с использованием вращающихся (поворотных) столов. Разработанный способ изготовления конструкции потребовал соответствующего изменения конструктивного решения элемента (см. рис. 4.3). То есть ввиду особенности изготовления потребовалось сечение балки принять составным из двух продольных преднапряженных элементов.

Рис. 4.3. Схема изготовления двухосно-преднапряженной железобетонной балки двутаврового сечения:

а – схема балки и ее армирование;

б – схема поворотного стола;

1 два продольных элемента составного сечения балки;

2 схема расположения напрягаемой арматуры в балке;

3 штыри (анкеры) для напрягаемой арматуры;

4 соединительные накладки;

5 сварные швы;

6 поворотный стол;

Р усилие обжатия бетона напрягаемой арматурой после отпуска ее с упоров (штырей).

В целом рекомендуются следующие о б л а с т и п р и м е н е н и я различных технологических линий для изготовления железобетонных конструкций в заводских условиях:

а) конвейерные линии при массовом изготовлении однотипных деталей и изделий. Они нашли большее применение для конструкций крупнопанельного домостроения (КПД), а не для преднапряженных конструкций;

б) стендовые линии при изготовлении длинномерных изделий (длиной L > 12м), которые очень трудно перемещать в цеху; либо при изготовлении коротких, но очень массивных конструкций в тяжелых формах (например, в кассетах) общим весом более 30 тонн.

Э т о такие конструкции: стропильные фермы, балки покрытий, подкрановые балки, подстропильные балки, колонны, ригели; иногда плиты покрытий пролетом 12м и более;

в) в остальных случаях агрегатно-поточная технология.