- •Конспект лекций по дисциплине техническая механика

- •Часть 3 «детали машин»

- •§ 1. Общие сведения стр.110

- •Глава 1. Основные понятия и определения

- •§2. Кинематические пары и цепи

- •§3. Основные требования к машинам и деталям машин.

- •Глава 2. Передачи вращательного движения

- •§1. Классификация передач и их назначение

- •§2. Кинематические и силовые соотношения в передаточных механизмах

- •Глава 3. Механизмы возвратно-поступательного и колебательного движений

- •§1. Кривошипно-ползунный механизм

- •§2. Кулачковые механизмы

- •Глава 4. Механизмы прерывистого и одностороннего движения

- •§1. Храповые механизмы

- •§2. Мальтийские механизмы

- •Глава 5. Фрикционные передачи

- •§1. Общие сведения

- •§2. Классификация передач.

- •§3. Материалы катков

- •§4. Виды разрушения рабочих поверхностей фрикционных катков

- •§ 4. Прижимные устройства.

- •§5. К.П.Д. Фрикционных передач

- •§ 6. Вариаторы

- •Глава 6. Основные понятия о ременных передачах

- •§ 1. Общие сведения

- •Классификация.

- •§2. Натяжение ремней. К. П. Д. Ременных передач

- •§3. Плоскоременная передача.

- •§4. Конструкции ремней для плоскоременных передач.

- •Соединение ремней.

- •§5. Шкивы плоскоременных передач

- •§ 5. Рекомендации по конструированию ременных передач

- •§6. Клиноременные передачи

- •§7. Шкивы клиноременных и поликлиноременных передач

- •§8. Зубчато-ременные передачи Общие сведения

- •Глава 7. Зубчатые передачи

- •§1. Зубчатые передачи

- •§2. Изготовление зубчатых колес

- •§3. Конструкции зубчатых колес

- •§4. Виды разрушения зубьев.

- •§5 Элементы теории зубчатого зацепления

- •§6 Геометрия стандартного эвольвентного зубчатого зацепления

- •§7 Цилиндрические косозубые и шевронные зубчатые передачи.

- •§ 8. Конические зубчатые передачи.

- •§ 9. Зубчатые передачи с зацеплением Новикова.

- •§ 10. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •§ 11. Волновые зубчатые передачи. Устройство передачи и расчет на прочность.

- •Глава 8. Цепные передачи

- •§ 1. Общие сведения

- •§ 2. Конструкции приводных цепей и звездочек

- •§3. Звездочки для приводных цепей.

- •Глава 9. Червячные передачи

- •§1. Общие сведения

- •§2. Классификация червячных передач

- •§4. Материалы червячной передачи.

- •Глава10. Передачи винт-гайка

- •§1. Общие сведения. Кинематические и силовые соотношения

- •Глава 11. Валы и оси

- •§ 1. Общие сведения

- •§ 2. Конструктивные элементы. Материалы валов и осей

- •§ 3. Классификация валов и осей.

- •§ 4. Критерии работоспособности валов и осей

- •§5. Проектировочный расчет валов

- •Глава 12. Муфты.

- •§1. Общие сведения.

- •§2. Глухие муфты

- •§3. Упругие муфты

- •§4. Сцепные муфты

- •§5. Самоуправляемые муфты

- •Глава 13. Подшипники скольжения

- •§1. Общие сведения

- •§ 2. Виды смазки

- •§ 3. Материалы вкладышей

- •§ 4. Смазочные материалы

- •§ 5. Виды разрушения вкладышей

- •§ 6. Подвод смазочного материала. К.П.Д.

- •Глава 14. Подшипники качения

- •§ 1. Общие сведения. Классификации и область применений

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •Соединения деталей машин

- •Глава 15. Заклепочные, сварные и клеевые соединения

- •§ 1. Заклепочные соединения.

- •§2. Общие сведения о сварных соединениях

- •§3. Клеевые соединения

- •§4. Соединение деталей с гарантированным натягом

- •Глава16. Шпоночные и шлицевые (зубчатые) соединения

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§2. Штифтовые и профильные соединения

- •Глава17 резьбовые соединения

- •§ 1. Виды резьбовых соединений

- •§ 2. Основные типы резьб, их сравнительная характеристика и область применения

- •§ 3. Конструкции резьбовых деталей и применяемые материалы

- •Глава 18. Редукторы

- •§ 1. Общие сведения

- •§ 2. Классификация редукторов

- •§ 3. Зубчатые редукторы

- •§ 4. Червячные редукторы

Глава 3. Механизмы возвратно-поступательного и колебательного движений

§1. Кривошипно-ползунный механизм

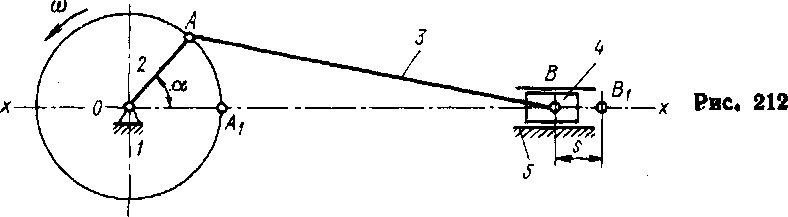

В современных приборах и машинах широкое распространение получили рычажные механизмы и в первую очередь кривошипно-ползунный механизм (рис. 2), состоящий из стойки /, кривошипа 2, шатуна 3 и ползуна 4, движущегося в направляющих 5.

Рис.2

Рис.2

Кривошипно-ползунный механизм служит для преобразования вращательного движения кривошипа в возвратно-поступательное прямолинейное движение ползуна. Наоборот, когда ведущим звеном является ползун, возвратно-поступательное прямолинейное движение ползуна преобразовывается во вращательное движение кривошипа и связанного с ним вала.

Кривошипно-ползунные механизмы широко применяют в поршневых двигателях, компрессорах, прессах, насосах и т. д.

Если прямая, по которой движется центр шарнира, проходит через ось вращения кривошипа Ох, то механизм носит название центрального. Если эта прямая не проходит через точку О, то полученный кривошипно-ползунный механизм называется дезаксиальным или нецентральным.

§2. Кулачковые механизмы

Кулачковые механизмы применяют в тех случаях, когда перемещение, скорость и ускорение ведомого звена должны изменяться по заранее заданному закону, в частности, когда ведомое звено должно периодически останавливаться при непрерывном движении ведущего звена.

Ч аще

всего кулачковый механизм состоит из

трех звеньев (рис. 3, а):

кулачка

1,

толкателя

2

и

стойки 3.

На

рис. 3, б

представлен

четырехзвенный кулачковый механизм

(четвертое звено — ролик 4).

аще

всего кулачковый механизм состоит из

трех звеньев (рис. 3, а):

кулачка

1,

толкателя

2

и

стойки 3.

На

рис. 3, б

представлен

четырехзвенный кулачковый механизм

(четвертое звено — ролик 4).

Кулачковые механизмы подразделяются на плоские и пространственные. Плоскими называют такие кулачковые механизмы, у которых кулачок и толкатель перемещаются в одной или параллельных плоскостях; пространственными — такие, у которых кулачок и толкатель перемещаются в непараллельных плоскостях.

На рис. 4 представлена схема пространственного цилиндрического кулачкового механизма с профильным пазом на боковой поверхности.

Для увеличения стойкости кулачки изготовляют из высококачественной стали с рабочей поверхностью высокой твердости. С целью уменьшения трения и износа на толкателе устанавливают ролик, который вращается на оси и катится без скольжения по рабочей поверхности кулачка (рис. 3, б).

Кроме износа звеньев недостатком кулачковых механизмов является необходимость обеспечивать постоянное соприкосновение (замыкание) между звеньями. В процессе работы кулачкового механизма могут возникать большие силы, главным образом инерционные, направленные на отрыв рабочей поверхности толкателя от кулачка. Для восприятия этих сил применяется либо геометрическое (кинематическое), либо силовое замыкание кинематической цепи.

Геометрическое (кинематическое) замыкание применено в представленном на рис. 4 и 5 механизме с пазовым кулачком. Толкатель движется поступательно. При вращении кулачка ролик толкателя соприкасается с боковыми сторонами паза, прорезанного на кулачке. Паз создает два рабочих профиля кулачка, которые перемещают ролик толкателя в обоих направлениях.

П

ри

силовом замыкании толкатель во всех

положениях прижат к кулачку с силой,

которая больше силы, стремящейся

оторвать толкатель от кулачка.

ри

силовом замыкании толкатель во всех

положениях прижат к кулачку с силой,

которая больше силы, стремящейся

оторвать толкатель от кулачка.

Замыкающая сила в подавляющем большинстве случаев создается пружиной (см. рис. 3).

К числу недостатков кулачковых механизмов следует отнести сложность изготовления профиля кулачка, от которого требуется большая точность.

В тех случаях, когда толкатель должен перемещаться с периодическими остановками, участки профиля кулачка, соответствующие этим периодам, должны быть очерчены дугами окружности, проведенными из центра вращения кулачка.