- •Конспект лекций по дисциплине техническая механика

- •Часть 3 «детали машин»

- •§ 1. Общие сведения стр.110

- •Глава 1. Основные понятия и определения

- •§2. Кинематические пары и цепи

- •§3. Основные требования к машинам и деталям машин.

- •Глава 2. Передачи вращательного движения

- •§1. Классификация передач и их назначение

- •§2. Кинематические и силовые соотношения в передаточных механизмах

- •Глава 3. Механизмы возвратно-поступательного и колебательного движений

- •§1. Кривошипно-ползунный механизм

- •§2. Кулачковые механизмы

- •Глава 4. Механизмы прерывистого и одностороннего движения

- •§1. Храповые механизмы

- •§2. Мальтийские механизмы

- •Глава 5. Фрикционные передачи

- •§1. Общие сведения

- •§2. Классификация передач.

- •§3. Материалы катков

- •§4. Виды разрушения рабочих поверхностей фрикционных катков

- •§ 4. Прижимные устройства.

- •§5. К.П.Д. Фрикционных передач

- •§ 6. Вариаторы

- •Глава 6. Основные понятия о ременных передачах

- •§ 1. Общие сведения

- •Классификация.

- •§2. Натяжение ремней. К. П. Д. Ременных передач

- •§3. Плоскоременная передача.

- •§4. Конструкции ремней для плоскоременных передач.

- •Соединение ремней.

- •§5. Шкивы плоскоременных передач

- •§ 5. Рекомендации по конструированию ременных передач

- •§6. Клиноременные передачи

- •§7. Шкивы клиноременных и поликлиноременных передач

- •§8. Зубчато-ременные передачи Общие сведения

- •Глава 7. Зубчатые передачи

- •§1. Зубчатые передачи

- •§2. Изготовление зубчатых колес

- •§3. Конструкции зубчатых колес

- •§4. Виды разрушения зубьев.

- •§5 Элементы теории зубчатого зацепления

- •§6 Геометрия стандартного эвольвентного зубчатого зацепления

- •§7 Цилиндрические косозубые и шевронные зубчатые передачи.

- •§ 8. Конические зубчатые передачи.

- •§ 9. Зубчатые передачи с зацеплением Новикова.

- •§ 10. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •§ 11. Волновые зубчатые передачи. Устройство передачи и расчет на прочность.

- •Глава 8. Цепные передачи

- •§ 1. Общие сведения

- •§ 2. Конструкции приводных цепей и звездочек

- •§3. Звездочки для приводных цепей.

- •Глава 9. Червячные передачи

- •§1. Общие сведения

- •§2. Классификация червячных передач

- •§4. Материалы червячной передачи.

- •Глава10. Передачи винт-гайка

- •§1. Общие сведения. Кинематические и силовые соотношения

- •Глава 11. Валы и оси

- •§ 1. Общие сведения

- •§ 2. Конструктивные элементы. Материалы валов и осей

- •§ 3. Классификация валов и осей.

- •§ 4. Критерии работоспособности валов и осей

- •§5. Проектировочный расчет валов

- •Глава 12. Муфты.

- •§1. Общие сведения.

- •§2. Глухие муфты

- •§3. Упругие муфты

- •§4. Сцепные муфты

- •§5. Самоуправляемые муфты

- •Глава 13. Подшипники скольжения

- •§1. Общие сведения

- •§ 2. Виды смазки

- •§ 3. Материалы вкладышей

- •§ 4. Смазочные материалы

- •§ 5. Виды разрушения вкладышей

- •§ 6. Подвод смазочного материала. К.П.Д.

- •Глава 14. Подшипники качения

- •§ 1. Общие сведения. Классификации и область применений

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •Соединения деталей машин

- •Глава 15. Заклепочные, сварные и клеевые соединения

- •§ 1. Заклепочные соединения.

- •§2. Общие сведения о сварных соединениях

- •§3. Клеевые соединения

- •§4. Соединение деталей с гарантированным натягом

- •Глава16. Шпоночные и шлицевые (зубчатые) соединения

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§2. Штифтовые и профильные соединения

- •Глава17 резьбовые соединения

- •§ 1. Виды резьбовых соединений

- •§ 2. Основные типы резьб, их сравнительная характеристика и область применения

- •§ 3. Конструкции резьбовых деталей и применяемые материалы

- •Глава 18. Редукторы

- •§ 1. Общие сведения

- •§ 2. Классификация редукторов

- •§ 3. Зубчатые редукторы

- •§ 4. Червячные редукторы

§2. Общие сведения о сварных соединениях

Сварные соединения представляют собой основной тип неразъемных соединений. Они образуются путем местного нагрева деталей в зоне их соединения.

Наибольшее распространение получили электрические виды, основными из которых являются дуговая и контактная сварка.

Различают три разновидности сварки:

1) автоматическая сварка под флюсом. Этот вид сварки высокопроизводителен и экономичен, дает хорошее качество шва, Применяется в крупносерийном и массовом производстве для конструкций с длинными швами;

2) полуавтоматическая сварка под флюсом. Применяется для инструкций с короткими прерывистыми швами;

3) ручная сварка. Применяется в тех случаях, когда другие виды дуговой сварки нерациональны. Этот вид сварки малопроизводителен. Качество шва зависит от квалификации сварщика

Для сварки конструкционных сталей рекомендуются электроды Э34, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55 и др. Число после буквы Э обозначает минимальный гарантируемый предел прочности металла шва в кгс/мм2. Буква А обозначает гарантируемое получение повышенных пластических свойств металла шва.

Контактная сварка применяется в серийном и массовом производстве для нахлесточных соединений тонкого листового металла {точечная, шовная контактные сварки) или для стыковых соединений круглого и полосового металла (стыковая сварка).

В дальнейшем рассматриваются соединения, выполненные дуговой сваркой,

Достоинства сварных соединений: 1. Невысокая стоимость соединения благодаря малой трудоемкости сварки и простота конструкции сварного шва (рис. 1.1, б). 2. Сравнительно небольшая масса конструкции (на 15 -,,25% меньше массы клепаной)

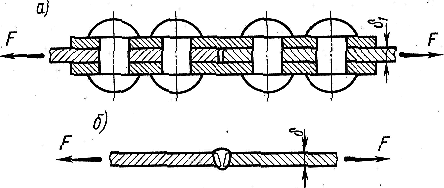

Рис. 1.1. Клепаное (а) и сварное (б) соединения

так как: а) из-за отсутствия отверстий под заклепки требуется меньшая площадь сечений свариваемых деталей; б) соединение деталей может выполняться без накладок (рис. 1,1. б); в) отсутствуют выступающие массивные головки заклепок ( рис. 1.1, и 1.1, б), 3. Герметичность и плотность соединения, 4. Возможность автоматизации процесса сварки, 5. Возможность сварки толстых профилей.

Недостатки. 1. Прочность сварного соединения зависит от квалификации сварщика. Применение автоматической сварки устраняет этот недостаток. 2. Коробление деталей из-за неравномерности нагрева в процессе сварки. 3. Недостаточная надежность при значительных вибрационных и ударных нагрузках. По мере совершенствования сварки этот недостаток проявляется в меньшей степени.

Применение. В современном машиностроении, строительстве и других отраслях промышленности сварные соединения вытеснили заклепочные, за исключением особых случаев. Сварку широко применяют для получения заготовок деталей из проката в мелкосерийном и единичном производстве и в ремонтном деле. Сварными выполняют рамы, корпуса редукторов, шкивы, зубчатые колеса, коленчатые валы, корпуса судов, железнодорожные вагоны, трубопроводы и др. В массовом производстве применяют штампосварные детали, полученные дуговой автоматической или контактной сваркой.

Основные типы и элементы сварных соединений

В зависимости от взаимного расположения соединяемых элементов применяют следующие типы сварных соединений.

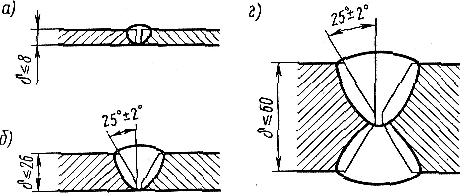

тыковые

соединения. Простые и наиболее надежные

из всех сварных

соединений, их рекомендуют в конструкциях,

подверженных

вибрационным нагрузкам. На рис. 1.3, а

— г

показаны

варианты

стыковых

швов, выполняемых ручной

дуговой сваркой при различной толщине

соединяемых элементов. При

автоматической сварке происходит более

глубокое проплавление

металла.

тыковые

соединения. Простые и наиболее надежные

из всех сварных

соединений, их рекомендуют в конструкциях,

подверженных

вибрационным нагрузкам. На рис. 1.3, а

— г

показаны

варианты

стыковых

швов, выполняемых ручной

дуговой сваркой при различной толщине

соединяемых элементов. При

автоматической сварке происходит более

глубокое проплавление

металла.

Выпуклость стыкового шва увеличивает концентрацию напряжений, поэтому в ответственных соединениях ее удаляют механическим способом,

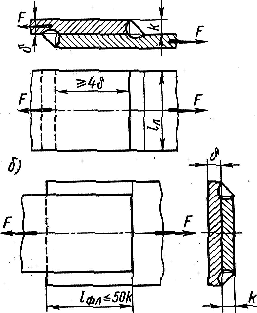

Нахлесточные соединения (рис. 1.4, а — в) выполняют угловыми швами с различной формой сечения:

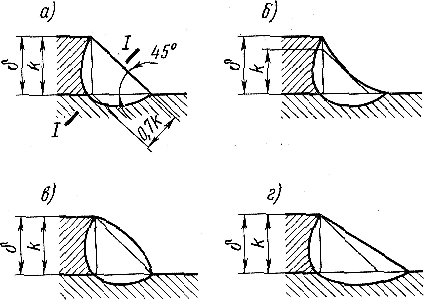

а) нормальные (рис. 1.5, а), профиль которых представляет собой равнобедренный треугольник;

б) вогнутые (рис. 1.5, б), применяют в особо ответственных конструкциях при переменных нагрузках, так как вогнутость обеспечивает плавный переход шва в. основной металл •детали, благодаря чему снижается концентрация напряжений. Погнутый шов повышает стоимость соединения, так как требует последующей механической обработки для получения вогнутости;

в) выпуклые (рис. 1.5, в) — нерациональны, так как вызывают повышенную концентрацию напряжений;

г) специальные (рис. 1.5, г), профиль которых представляет собой неравнобедренный прямоугольный треугольник, применяются при переменных нагрузках, так как значительно снижают концентрацию напряжений.

Рис. 1.4 Угловые швы

За катет шва 6 принимают катет вписанного в сечение шва равнобедренного треугольника (рис. 1.5, б). В большинстве случаев значение принимают равным толщине б свариваемых деталей, но не менее 3 мм;

В зависимости от расположения угловые швы бывают:

а) лобовые, расположенные перпендикулярно линии действия силы Р (см. рис. 1.4, а);

б) фланговые, расположенные параллельно линии действия силы Р

(см. рис. 1.4, б);

в) комбинированные, состоящие из сочетания лобовых и фланговых швов (см. рис, 1.4, в).