- •Конспект лекций по дисциплине техническая механика

- •Часть 3 «детали машин»

- •§ 1. Общие сведения стр.110

- •Глава 1. Основные понятия и определения

- •§2. Кинематические пары и цепи

- •§3. Основные требования к машинам и деталям машин.

- •Глава 2. Передачи вращательного движения

- •§1. Классификация передач и их назначение

- •§2. Кинематические и силовые соотношения в передаточных механизмах

- •Глава 3. Механизмы возвратно-поступательного и колебательного движений

- •§1. Кривошипно-ползунный механизм

- •§2. Кулачковые механизмы

- •Глава 4. Механизмы прерывистого и одностороннего движения

- •§1. Храповые механизмы

- •§2. Мальтийские механизмы

- •Глава 5. Фрикционные передачи

- •§1. Общие сведения

- •§2. Классификация передач.

- •§3. Материалы катков

- •§4. Виды разрушения рабочих поверхностей фрикционных катков

- •§ 4. Прижимные устройства.

- •§5. К.П.Д. Фрикционных передач

- •§ 6. Вариаторы

- •Глава 6. Основные понятия о ременных передачах

- •§ 1. Общие сведения

- •Классификация.

- •§2. Натяжение ремней. К. П. Д. Ременных передач

- •§3. Плоскоременная передача.

- •§4. Конструкции ремней для плоскоременных передач.

- •Соединение ремней.

- •§5. Шкивы плоскоременных передач

- •§ 5. Рекомендации по конструированию ременных передач

- •§6. Клиноременные передачи

- •§7. Шкивы клиноременных и поликлиноременных передач

- •§8. Зубчато-ременные передачи Общие сведения

- •Глава 7. Зубчатые передачи

- •§1. Зубчатые передачи

- •§2. Изготовление зубчатых колес

- •§3. Конструкции зубчатых колес

- •§4. Виды разрушения зубьев.

- •§5 Элементы теории зубчатого зацепления

- •§6 Геометрия стандартного эвольвентного зубчатого зацепления

- •§7 Цилиндрические косозубые и шевронные зубчатые передачи.

- •§ 8. Конические зубчатые передачи.

- •§ 9. Зубчатые передачи с зацеплением Новикова.

- •§ 10. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •§ 11. Волновые зубчатые передачи. Устройство передачи и расчет на прочность.

- •Глава 8. Цепные передачи

- •§ 1. Общие сведения

- •§ 2. Конструкции приводных цепей и звездочек

- •§3. Звездочки для приводных цепей.

- •Глава 9. Червячные передачи

- •§1. Общие сведения

- •§2. Классификация червячных передач

- •§4. Материалы червячной передачи.

- •Глава10. Передачи винт-гайка

- •§1. Общие сведения. Кинематические и силовые соотношения

- •Глава 11. Валы и оси

- •§ 1. Общие сведения

- •§ 2. Конструктивные элементы. Материалы валов и осей

- •§ 3. Классификация валов и осей.

- •§ 4. Критерии работоспособности валов и осей

- •§5. Проектировочный расчет валов

- •Глава 12. Муфты.

- •§1. Общие сведения.

- •§2. Глухие муфты

- •§3. Упругие муфты

- •§4. Сцепные муфты

- •§5. Самоуправляемые муфты

- •Глава 13. Подшипники скольжения

- •§1. Общие сведения

- •§ 2. Виды смазки

- •§ 3. Материалы вкладышей

- •§ 4. Смазочные материалы

- •§ 5. Виды разрушения вкладышей

- •§ 6. Подвод смазочного материала. К.П.Д.

- •Глава 14. Подшипники качения

- •§ 1. Общие сведения. Классификации и область применений

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •Соединения деталей машин

- •Глава 15. Заклепочные, сварные и клеевые соединения

- •§ 1. Заклепочные соединения.

- •§2. Общие сведения о сварных соединениях

- •§3. Клеевые соединения

- •§4. Соединение деталей с гарантированным натягом

- •Глава16. Шпоночные и шлицевые (зубчатые) соединения

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§2. Штифтовые и профильные соединения

- •Глава17 резьбовые соединения

- •§ 1. Виды резьбовых соединений

- •§ 2. Основные типы резьб, их сравнительная характеристика и область применения

- •§ 3. Конструкции резьбовых деталей и применяемые материалы

- •Глава 18. Редукторы

- •§ 1. Общие сведения

- •§ 2. Классификация редукторов

- •§ 3. Зубчатые редукторы

- •§ 4. Червячные редукторы

§ 4. Критерии работоспособности валов и осей

Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Основными критериями работоспособности являются сопротивление усталости и жесткость. Сопротивление усталости валов и осей оценивается коэффициентом запаса прочности, а жесткость — прогибом в местах посадок деталей и углами наклона или закручивания сечений. Практикой установлено, что разрушение валов и осей быстроходных машин в большинстве случаев носит усталостный характер, поэтому основным является расчет на сопротивление усталости.

Основными расчетными силовыми факторами являются крутящие Мк и изгибающие М моменты. Влияние растягивающих и сжимающих сил невелико и в большинстве случаев не учитывается.

§5. Проектировочный расчет валов

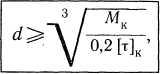

Проектировочный расчет валов производят на статическую прочность для ориентировочного определения диаметров. В начале расчета известен только крутящий момент МK. Изгибающие моменты М оказывается возможным определить лишь после разработки конструкции вала, когда согласно чертежу выявится его длина. Кроме того, только после разработки конструкции определятся места концентрации напряжений: галтели, шпоночные канавки и т. п. Поэтому проектировочный расчет вала производят условно только на кручение. При этом расчете влияние изгиба, концентрации напряжений и характера нагрузки на прочность вала компенсируется понижением допускаемых напряжений на кручение [т]к.

При проектировочном расчете обычно определяют диаметр выходного конца вала. Промежуточный вал не имеет выходного конца, поэтому для него расчетом определяют диаметр под колесом. Остальные диаметры вала назначают при разработке конструкции с учетом технологии изготовления и сборки.

где Мк — крутящий момент, возникающий в расчетном сечении вала и обычно численно равный передаваемому вращающему моменту Т, т. е. МК=Т; [т]к — допускаемое напряжение на кручение.

Для валов из сталей Ст5, Ст6, 45 принимают: при определении диаметра выходного конца [т]к = 20...30 Н/мм2; при определении диаметра промежуточного вала под колесом [т]к = = 10...20 Н/мм2.

Полученный диаметр вала округляют до ближайшего стандартного значения из ряда нормальных линейных р а з м е р о в, мм: 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67,71, 75, 80, 85, 90, 95, 100, 105, 110, 120, 125, 130, 140, 150, 160, 170, 180, 190, 200.

При проектировании редукторов диаметр выходного конца быстроходного вала иногда принимают равным (или почти равным) диаметру вала электродвигателя, с которым он будет соединен муфтой.

Окончательно форму и размеры вала определяют после подбора подшипников, когда выявятся необходимые размеры цапф.

Глава 12. Муфты.

§1. Общие сведения.

Муфтой называется устройство для соединения концов валов со свободно сидящими на них деталями (зубчатые колеса, звездочки и т.д.). Назначение муфт — передача вращающего момента без изменения его значениям направления. В ряде случаев муфты дополнительно поглощают вибрации и толчки, предохраняют машину от аварий при перегрузках, а также используются для включения и выключения рабочего механизма машины без останова двигателя.

Многообразие требований, предъявляемых к муфтам, и различные условия их работы обусловили создание большого количества конструкций муфт, которые классифицируют по различным признакам на группы.

По принципу действия:

постоянные муфты, осуществляющие постоянное соединение валов между собой;

сцепные муфты, допускающие во время работы сцепление и расцепление валов с помощью системы управления;

самоуправляемые муфты, автоматически разъединяющие валы при изменении заданного режима работы машины,

По характеру работы:

жесткие муфты, передающие вместе с вращающим моментом вибрации, толчки и удары;

упругие муфты, амортизирующие вибрации, толчки и удары при передаче вращающего момента благодаря наличию упругих элементов — различных пружин, резиновых втулок и др.

В курсе «Детали машин» рассматриваются только механические муфты. Электромагнитные и гидравлические муфты изучают в специальных курсах.

Основной характеристикой муфт является передаваемый вращающий момент Т.

Муфты подбирают по ГОСТу или ведомственным нормалям по большему диаметру концов соединяемых валов и расчетному моменту

Т расч = КТ где К — коэффициент режима работы муфты.

Для приводов от электродвигателя принимают *:

при спокойной нагрузке К= 1,15...1,4; при переменной нагрузке К=1,5...2; при ударной нагрузке К= 2,5...3.

Муфты каждого размера выполняют для некоторого диапазона диаметров валов, которые могут быть различными при одном и том же вращающем моменте вследствие разных материалов и различных изгибающих моментов.

Наиболее слабые звенья выбранной муфты проверяют расчетом на прочность по расчетному моменту Трасч.

* Для приводов от двигателей внутреннего сгорания значения К повышают на 20...40 %.