- •Конспект лекций по дисциплине техническая механика

- •Часть 3 «детали машин»

- •§ 1. Общие сведения стр.110

- •Глава 1. Основные понятия и определения

- •§2. Кинематические пары и цепи

- •§3. Основные требования к машинам и деталям машин.

- •Глава 2. Передачи вращательного движения

- •§1. Классификация передач и их назначение

- •§2. Кинематические и силовые соотношения в передаточных механизмах

- •Глава 3. Механизмы возвратно-поступательного и колебательного движений

- •§1. Кривошипно-ползунный механизм

- •§2. Кулачковые механизмы

- •Глава 4. Механизмы прерывистого и одностороннего движения

- •§1. Храповые механизмы

- •§2. Мальтийские механизмы

- •Глава 5. Фрикционные передачи

- •§1. Общие сведения

- •§2. Классификация передач.

- •§3. Материалы катков

- •§4. Виды разрушения рабочих поверхностей фрикционных катков

- •§ 4. Прижимные устройства.

- •§5. К.П.Д. Фрикционных передач

- •§ 6. Вариаторы

- •Глава 6. Основные понятия о ременных передачах

- •§ 1. Общие сведения

- •Классификация.

- •§2. Натяжение ремней. К. П. Д. Ременных передач

- •§3. Плоскоременная передача.

- •§4. Конструкции ремней для плоскоременных передач.

- •Соединение ремней.

- •§5. Шкивы плоскоременных передач

- •§ 5. Рекомендации по конструированию ременных передач

- •§6. Клиноременные передачи

- •§7. Шкивы клиноременных и поликлиноременных передач

- •§8. Зубчато-ременные передачи Общие сведения

- •Глава 7. Зубчатые передачи

- •§1. Зубчатые передачи

- •§2. Изготовление зубчатых колес

- •§3. Конструкции зубчатых колес

- •§4. Виды разрушения зубьев.

- •§5 Элементы теории зубчатого зацепления

- •§6 Геометрия стандартного эвольвентного зубчатого зацепления

- •§7 Цилиндрические косозубые и шевронные зубчатые передачи.

- •§ 8. Конические зубчатые передачи.

- •§ 9. Зубчатые передачи с зацеплением Новикова.

- •§ 10. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •§ 11. Волновые зубчатые передачи. Устройство передачи и расчет на прочность.

- •Глава 8. Цепные передачи

- •§ 1. Общие сведения

- •§ 2. Конструкции приводных цепей и звездочек

- •§3. Звездочки для приводных цепей.

- •Глава 9. Червячные передачи

- •§1. Общие сведения

- •§2. Классификация червячных передач

- •§4. Материалы червячной передачи.

- •Глава10. Передачи винт-гайка

- •§1. Общие сведения. Кинематические и силовые соотношения

- •Глава 11. Валы и оси

- •§ 1. Общие сведения

- •§ 2. Конструктивные элементы. Материалы валов и осей

- •§ 3. Классификация валов и осей.

- •§ 4. Критерии работоспособности валов и осей

- •§5. Проектировочный расчет валов

- •Глава 12. Муфты.

- •§1. Общие сведения.

- •§2. Глухие муфты

- •§3. Упругие муфты

- •§4. Сцепные муфты

- •§5. Самоуправляемые муфты

- •Глава 13. Подшипники скольжения

- •§1. Общие сведения

- •§ 2. Виды смазки

- •§ 3. Материалы вкладышей

- •§ 4. Смазочные материалы

- •§ 5. Виды разрушения вкладышей

- •§ 6. Подвод смазочного материала. К.П.Д.

- •Глава 14. Подшипники качения

- •§ 1. Общие сведения. Классификации и область применений

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •Соединения деталей машин

- •Глава 15. Заклепочные, сварные и клеевые соединения

- •§ 1. Заклепочные соединения.

- •§2. Общие сведения о сварных соединениях

- •§3. Клеевые соединения

- •§4. Соединение деталей с гарантированным натягом

- •Глава16. Шпоночные и шлицевые (зубчатые) соединения

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§2. Штифтовые и профильные соединения

- •Глава17 резьбовые соединения

- •§ 1. Виды резьбовых соединений

- •§ 2. Основные типы резьб, их сравнительная характеристика и область применения

- •§ 3. Конструкции резьбовых деталей и применяемые материалы

- •Глава 18. Редукторы

- •§ 1. Общие сведения

- •§ 2. Классификация редукторов

- •§ 3. Зубчатые редукторы

- •§ 4. Червячные редукторы

Глава16. Шпоночные и шлицевые (зубчатые) соединения

§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

Шпоночные и шлицевые соединения служат для закрепления на валу (или оси) вращающихся деталей (зубчатых колес, шкивов, муфт и т. п.), а также для передачи вращающего момента от вала к ступице детали или, наоборот, от ступицы к валу.

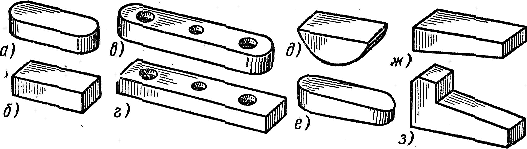

По конструкции шпонки подразделяют на:

призматические со скругленными (рис. 9.3, я, в) и плоскими торцами

(рис. 9.3,6,г); эти шпонки не имеют уклона и их закладывают в паз, выполненный на валу (рис. 9.3,в, г — шпонки имеют отверстия для их закрепления);

сегментные (рис. 9.3,д); представляют собой сегментную пластину, заложенную закругленной стороной в паз соответствующей формы, профрезерованный на валу (рис. 9.4); эти шпонки часто применяют для конических концов валов;

клиновые без головки (рис. 93, е. ж) и с головкой (рис. 9.3,з); эти шпонки имеют уклон 1:100 и вводятся в пазы с усилием (обычно ударами молотка). Условия работы этих шпонок одинаковы. Головка предназначена для выбивания шпонки из паза;

специальные шпонки.

Шпонки призматические, сегментные, клиновые стандартизованы. Для изготовления шпонок применяют углеродистые стали 45; 50; 60; Ст6; для изготовления специальных шпонок применяют легированные стали.

Рис.9.3

Рис.9.5

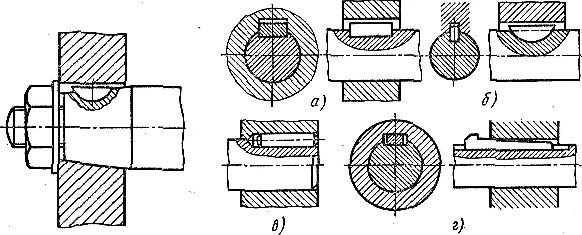

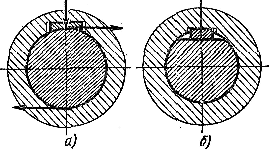

Все основные виды шпоночных соединений можно разделить на две группы: ненапряженные и напряженные. К ненапряженным относят соединения с призматическими (рис. 9.5.я), сегментными (рис. 9.5,6) и круглыми (рис. 9.5,в) шпонками.) Шпоночные пазы на всех валах выполняют дисковыми (рис. 9.6, и) или торцовыми (рис. 9.6,6) фрезами. В ступицах деталей шпоночные пазы можно получить как на фрезерных, так и на долбежных станках. Размеры пазов определяют расчетным путем с учетом требований стандарта. Для сегментных шпонок пазы выполняют, как показано на рис. 9.4 и 9.5,; для клиповых — паз на втулке обрабатывают с уклоном, равным углу наклона шпонки (рис.,9.5,г); для цилиндрических — получают сверлением (рис, 9,5, в)\ Соединения, в которых применяют_клиновые шпонки, относят к напряженным соединениям. В напряженных соединениях клином, вводимым между валом И ступицей, создаются значительные нормальные силы. Эти силы обеспечивают достаточное трение для передачи вращающего момента. К клиновым шпонкам относят врезные. При забивании шпонки в паз возникает напряженность соединения. Клиновые шпонки называют врезными, если шпоночные пазы выполнены на валу и во втулке.

Рис.9.6

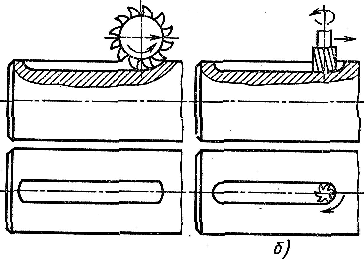

Тангенциальные шпонки (рис. 9.7) представляют собой призматический брусок, составленный из двух односкосных клиньев, устанавливаемых в паз вала таким образом, что одна из граней клина оказывается касательной к цилиндрической поверхности вала. Внешние грани двух клиньев, образующих тангенциальную шпонку, параллельны. Тангенциальные шпонки устанавливают под углом 120", при этом между валом и ступицей детали создается натяг.

Такие шпонки обеспечивают передачу вращающего момента при реверсировании. Тангенциальные шпонки применяют и при больших динамических нагрузках. По сравнению с врезными тангенциальные шпонки могут передавать больший вращающий момент.

Рис.9.7

Для создания фрикционной связи между валом и ступицей используют клиповые шпонки, показанные на рис. 9.3, е—з (паз выполняют только во втулке). С нижней стороны шпонку (рис. 9.8, а) обрабатывают в виде вогнутой цилиндрической поверхности с радиусом, равным радиусу вала. Во втулке выполняют уклон. Вращающий момент передается за счет сил трения.

Клиновые фрикционные шпонки применяют для передачи незначительного вращающего момента, а также в тех случаях, когда необходимы частые, перестановки деталей на валу в осевом направлении.

Рис.9.8

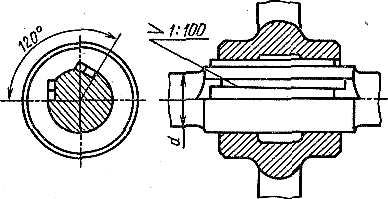

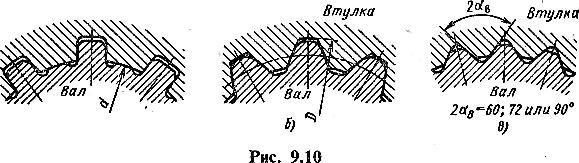

Зубчатые соединения. В зависимости от профиля зубьев различают три основных типа соединений: с прямобочными (рис. 9.10,о), с эвольвентными (рис. 9.10,6) и треугольными (рис. 9.10, в) зубьями.

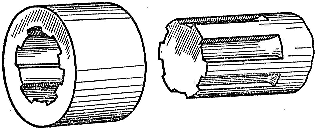

Зубья на валу фрезеруют, а в ступице - протягивают на' специальных станках (рис. 9.11). Число зубьев для прямобочных и эвольвентных соединений 4-20; для треугольных -до 70.

Наибольшее распространение в машиностроении имеют прямобочные зубчатые соединения (их основные параметры см. шаг 9.8).

Стандартом предусмотрены три серии прямобочных зубчатых соединений

Рис. 9.11

- легкая, средняя и тяжелая, отличающиеся одна от другой высотой и числом зубьев (чаще применяют соединения с шестью — десятью зубьями). Прямобочные шлицевые соединения различают также по способу центрования: по наружному диаметру (наиболее точный способ центрования); по внутреннему диаметру (при закаленной ступице); но боковым граням (при реверсивной работе соединения и отсутствии жестких требований к точности центрирования).

Соединения с эвольвентным профилем зубьев тоже стандартизованы и используются так же, как и прямобочные, в подвижных соединениях.

Соединения с треугольным профилем зубьев не стандартизованы, их применяют главным образом как неподвижные соединения.

Достоинства и недостатки шпоночных и зубчатых соединений. Главное достоинство шпоночных соединений — простота и надежность конструкции, сравнительно низкая стоимость.

К недостаткам шпоночных соединений следует отнести ослабление прочности вала и ступицы детали сравнительно глубокими шпоночными пазами (из-за этого приходится увеличивать толщину ступицы и диаметр вала), трудность обеспечения их взаимозаменяемости (необходимость ручной подгонки шпонок), что ограничивает их применение в крупносерийном и массовом производстве.

По сравнению со шпоночными зубчатые соединения обладают рядом преимуществ: имеют большую нагрузочную способность благодаря большей рабочей поверхности контакта; лучше центруют сопрягаемые детали: обеспечивают более высокую усталостную прочность вала.) Зубчатые соединения широко применяют в станкостроении, авиастроении, автотранспортной промышленности и т.д.