- •Конспект лекций по дисциплине техническая механика

- •Часть 3 «детали машин»

- •§ 1. Общие сведения стр.110

- •Глава 1. Основные понятия и определения

- •§2. Кинематические пары и цепи

- •§3. Основные требования к машинам и деталям машин.

- •Глава 2. Передачи вращательного движения

- •§1. Классификация передач и их назначение

- •§2. Кинематические и силовые соотношения в передаточных механизмах

- •Глава 3. Механизмы возвратно-поступательного и колебательного движений

- •§1. Кривошипно-ползунный механизм

- •§2. Кулачковые механизмы

- •Глава 4. Механизмы прерывистого и одностороннего движения

- •§1. Храповые механизмы

- •§2. Мальтийские механизмы

- •Глава 5. Фрикционные передачи

- •§1. Общие сведения

- •§2. Классификация передач.

- •§3. Материалы катков

- •§4. Виды разрушения рабочих поверхностей фрикционных катков

- •§ 4. Прижимные устройства.

- •§5. К.П.Д. Фрикционных передач

- •§ 6. Вариаторы

- •Глава 6. Основные понятия о ременных передачах

- •§ 1. Общие сведения

- •Классификация.

- •§2. Натяжение ремней. К. П. Д. Ременных передач

- •§3. Плоскоременная передача.

- •§4. Конструкции ремней для плоскоременных передач.

- •Соединение ремней.

- •§5. Шкивы плоскоременных передач

- •§ 5. Рекомендации по конструированию ременных передач

- •§6. Клиноременные передачи

- •§7. Шкивы клиноременных и поликлиноременных передач

- •§8. Зубчато-ременные передачи Общие сведения

- •Глава 7. Зубчатые передачи

- •§1. Зубчатые передачи

- •§2. Изготовление зубчатых колес

- •§3. Конструкции зубчатых колес

- •§4. Виды разрушения зубьев.

- •§5 Элементы теории зубчатого зацепления

- •§6 Геометрия стандартного эвольвентного зубчатого зацепления

- •§7 Цилиндрические косозубые и шевронные зубчатые передачи.

- •§ 8. Конические зубчатые передачи.

- •§ 9. Зубчатые передачи с зацеплением Новикова.

- •§ 10. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •§ 11. Волновые зубчатые передачи. Устройство передачи и расчет на прочность.

- •Глава 8. Цепные передачи

- •§ 1. Общие сведения

- •§ 2. Конструкции приводных цепей и звездочек

- •§3. Звездочки для приводных цепей.

- •Глава 9. Червячные передачи

- •§1. Общие сведения

- •§2. Классификация червячных передач

- •§4. Материалы червячной передачи.

- •Глава10. Передачи винт-гайка

- •§1. Общие сведения. Кинематические и силовые соотношения

- •Глава 11. Валы и оси

- •§ 1. Общие сведения

- •§ 2. Конструктивные элементы. Материалы валов и осей

- •§ 3. Классификация валов и осей.

- •§ 4. Критерии работоспособности валов и осей

- •§5. Проектировочный расчет валов

- •Глава 12. Муфты.

- •§1. Общие сведения.

- •§2. Глухие муфты

- •§3. Упругие муфты

- •§4. Сцепные муфты

- •§5. Самоуправляемые муфты

- •Глава 13. Подшипники скольжения

- •§1. Общие сведения

- •§ 2. Виды смазки

- •§ 3. Материалы вкладышей

- •§ 4. Смазочные материалы

- •§ 5. Виды разрушения вкладышей

- •§ 6. Подвод смазочного материала. К.П.Д.

- •Глава 14. Подшипники качения

- •§ 1. Общие сведения. Классификации и область применений

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •Соединения деталей машин

- •Глава 15. Заклепочные, сварные и клеевые соединения

- •§ 1. Заклепочные соединения.

- •§2. Общие сведения о сварных соединениях

- •§3. Клеевые соединения

- •§4. Соединение деталей с гарантированным натягом

- •Глава16. Шпоночные и шлицевые (зубчатые) соединения

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§2. Штифтовые и профильные соединения

- •Глава17 резьбовые соединения

- •§ 1. Виды резьбовых соединений

- •§ 2. Основные типы резьб, их сравнительная характеристика и область применения

- •§ 3. Конструкции резьбовых деталей и применяемые материалы

- •Глава 18. Редукторы

- •§ 1. Общие сведения

- •§ 2. Классификация редукторов

- •§ 3. Зубчатые редукторы

- •§ 4. Червячные редукторы

§2. Штифтовые и профильные соединения

Штифтовые соединения служат для соединения осей и валов с установленными на них деталями при передаче небольших моментов. По назначению их разделяют на силовые и установочные. В качестве силовых используют конические и фасонные штифты.

При больших нагрузках ставят два или три штифта (под углом 90 или 120"). При передаче знакопеременной нагрузки эти штифты следует устанавливать так, чтобы исключить их выпадение. Материал штифтов — сталь Ст5, Ст6, 40, 35Х и др. Штифты рассчитывают на срез и смятие

Профильные соединения относятся к бесшпоночным соединениям. Соединяемые детали скрепляются между собой посредством взаимного контакта по некруглой поверхности. Простейшим профильным соединением является соединение с валом или с осью, как показано на рис. 9.17, а.

Профильные соединения надежны, но трудновыполнимы, поэтому применение их ограничено. Расчет на прочность профильных соединений сводится в основном к проверке их рабочих поверхностей на смятие.

Глава17 резьбовые соединения

§ 1. Виды резьбовых соединений

Резьбовые (разъемные) соединения выполняют с помощью резьбовых крепежных деталей - болтов, винтов, шпилек, резьбовых муфт, стяжек и т. п.

Основным элементом резьбового соединения является резьба.

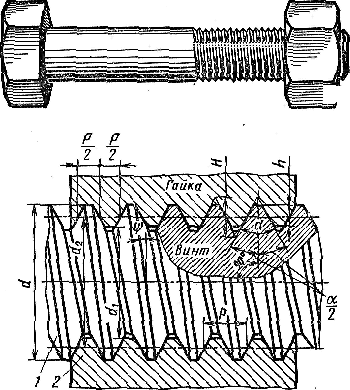

Рис.1

Рис.2

§ 2. Основные типы резьб, их сравнительная характеристика и область применения

По назначению резьбы делятся на крепежные, крепежно-уплотняющие и резьбы для передачи движения.

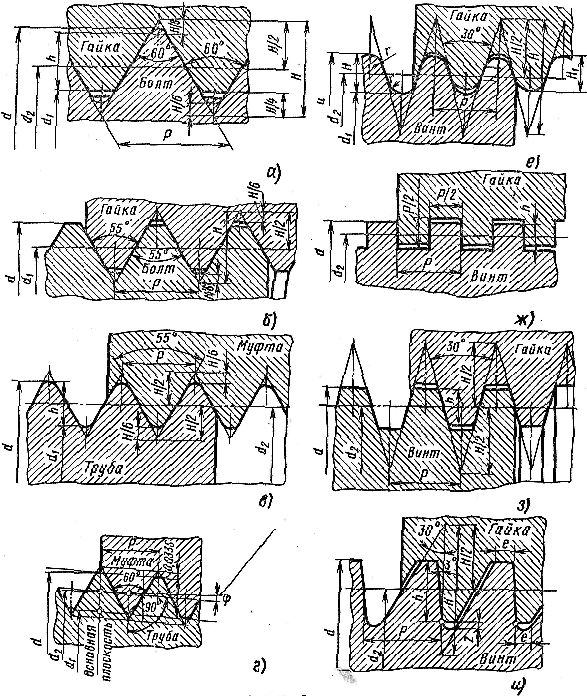

К крепежным резьбам относят метрическую (рис. 2, а), дюймовую (рис. 2, б) и специальную (часовую). Крепежно-уплотняющие резьбы используют в резьбовых изделиях, предназначенных как для скрепления деталей, так и для создания герметичности. К ним относятся резьбы: трубная цилиндрическая (см. рис. 2, в), трубная коническая (см. рис. 2, г), коническая дюймовая (рис. 2, д), круглая ( рис. 2, е). Резьбы для передачи движения, применяемые в передачах винт-гайка: прямоугольная, трапецеидальная, упорная ( рис. 2, ж-и).

Метрическая резьба является основной крепежной резьбой. Она имеет треугольный профиль с углом а = 60°; диаметр и шаг измеряются в миллиметрах. Метрические резьбы бывают с крупным и мелким шагом (табл. 13.1). Метрическую резьбу с крупным шагом (Р = 1… 6 мм) применяют при диаметрах d = 1…68 мм. При обозначении на чертежах наружный диаметр указывают в миллиметрах. Резьбы с малым шагом применяют, в частности, при изготовлении резьбовых тонкостенных деталей.

Дюймовая резьба (см. рис. 13.3, б) относится к крепежной резьбе. В России ее применяют только для резьбовых деталей старых, а также импортных машин (США и др.). Дюймовая резьба характеризуется тем, что имеет треугольный профиль с углом а = 55°, а диаметр измеряется в дюймах, шаг - числом ниток резьбы на длине в 1".Эта резьба была стандартизована для наружных диаметров А = 3/16" - 4" и числом ниток на I" от 28 до 3. В настоящее время этот стандарт отменен. При обозначении дюймовой резьбы наружный диаметр указывают в дюймах.

Часовая резьба является разновидностью метрической резьбы, нарезаемой па резьбовых изделиях с наружным диаметром d = 0,25 - 0,9 мм и шагом Р = 0,075 - 0,225 мм. При ее обозначении указывают наружный диаметр в миллиметрах, например, для d= 0,5 мм обозначение резьбы – М 0,5. Часовую резьбу применяют в часовой промышленности и приборостроении.

Трубную цилиндрическую (рис. 2. в) и трубную коническую (рис. 2.г) резьбы используют как креп ежно-уплотняющие. Они представляют собой мелкие дюймовые резьбы (число ниток резьбы на 1" - от 28 до 11), нарезаемые в основном на трубах и арматуре трубопроводов с внутренним диаметром dтр = 1/8"- 6". Для лучшего уплотнения резьбу выполняют с закругленным треугольным профилем без зазоров по выступам и впадинам. Условное обозначение резьбы дается по внутреннему диаметру (в дюймах) трубы, на которой она нарезана.

Коническая дюймовая резьба (рис. 2, д) является разновидностью дюймовой резьбы, нарезаемой на конических поверхностях резьбовых изделий, с наружным диаметром d = 1/16" -г- 2", используется как крепежно-уплотняющая резьба. Конические резьбы обеспечивают герметичность соединения резьбовых деталей без специальных уплотнений. Применение конической резьбы позволяет резко уменьшить время завинчивания и отвинчивания, что часто имеет решающее значение для быстроразборных соединений.

Для нарезания на диаметре 3/4" обозначение конической резьбы КЗ/4".

Круглую резьбу (см. рис.2,е) применяют для резьбовых соединений, несущих большие динамические нагрузки (вагонные сцепки), соединений, работающих в загрязненной среде с частым отвинчиванием и завинчиванием (пожарная арматура), а также в тонкостенных изделиях, требующих герметичности или хорошего контакта рабочих поверхностей (например, частей соединения противогаза, цоколя и патрона электролампы и т. п.). Эту резьбу удобно изготовлять отливкой (из чугуна, стеклянных, пластмассовых материалов), а также выдавливанием в тонкостенных деталях.

Прямоугольная резьба (см. рис. 2, ж) относится к резьбам для передачи движений под нагрузкой,- имеет прямоугольный или квадратный профиль; диаметр и шаг измеряют в миллиметрах. Прямоугольная резьба не стандартизована и применяется сравнительно редко. Ее заменяют трапецеидальной — более удобной в изготовлении.

Трапецеидальную резьбу (см. рис. 2, з) широко применяют в передачах винт — гайка. Она имеет симметричный трапецеидальный профиль с углом профиля а = 30°. Для червяков червячных передач угол профиля я = 40°. По сравнению с прямоугольной трапецеидальная резьба при одних и тех же габаритах имеет большую прочность, более технологична в изготовлении. Трапецеидальная резьба при использовании гайки, разъемной по осевой плоскости (например, у ходовых винтов станков), позволяет выбирать зазоры путем радиального сближения половин гайки при ее изнашивании. При обозначении указывают тип, наружный диаметр и шаг резьбы в миллиметрах.

Упорную резьбу (см. рис.2, и) применяют в нажимных винтах с большой односторонней осевой нагрузкой. Эта резьба имеет несимметричный трапецеидальный профиль (угол наклона рабочей части профиля 3", нерабочей 30°). Закругление (см. размер е, рис.2, и) повышает прочность винта. Условное обозначение упорной резьбы для наружного диаметра 80 мм и шага 16 мм — УП 80 х 16, т. е. аналогично обозначению трапецеидальной резьбы.

Резьба может быть изготовлена.

нарезанием слесарным инструментом — метчиками, плашками (как вручную, так и на станках);

нарезанием резцом на токарно-винторезном станке или на специальных болтонарезных станках;

фрезерованием на специальных резьбофрезерных станках; накаткой на специальных резьбонакатных станках (большинство стандартных крепежных деталей);

отливкой

чугунных, пластмассовых, стеклянных

деталей и деталей,

из цветных сплавов;

отливкой

чугунных, пластмассовых, стеклянных

деталей и деталей,

из цветных сплавов;

выдавливанием для тонкостенных деталей (например, из латуни).

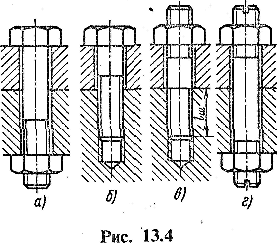

Рис.3