- •Содержание

- •Введение

- •Статистические данные выхода из строя деталей кмб.

- •Основные неисправности колесно-моторного блока

- •Анализ причин выхода из строя колесно-моторного блока

- •План электромашинного цеха с расстановкой оборудования

- •Электромашинный цех

- •Испытательная станция;

- •Испытательная станция.

- •2.3. Расчет штата работников

- •Определение потребности в технологическом оборудовании

- •Расчет численности работников цеха

- •Функциональная схема технической диагностики.

- •3.1. Классификация диагностических систем

- •Методы диагностирования колесно-моторного блока

- •Анализ современных средств и методов диагностики колесно-моторного блока.

- •Методы контроля состояния подшипниковых узлов колесно-моторного блока.

- •Переносные вибродиагностические устройства

- •Вибрааккустический метод диагностирования колесно-моторного блока.

- •Экономический эффект от внедрения прибора вибродиагностики на парк локомотивов

- •Эффективность внедрения комплекса вибродиагностики «Прогноз-1»

- •Срок окупаемости комплекса вибродиагностики «Прогноз- 1»

- •Охрана труда при проведении испытаний колесно-моторного блока

- •Электробезопасность при проведении испытаний кмб в электромашинном цехе

- •Автоматические средства обнаружения и пожаротушения в цехе

- •Заключение

- •Литература

-

Методы контроля состояния подшипниковых узлов колесно-моторного блока.

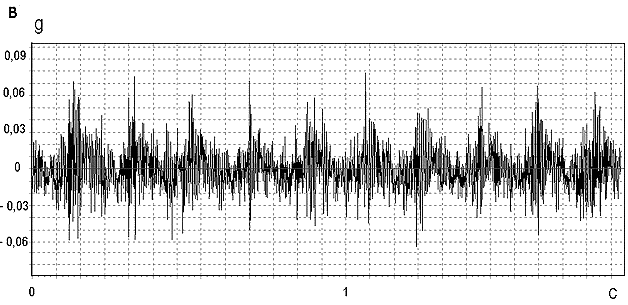

Простейшая методика периодического контроля состояния подшипников качения основана на методе "ударных импульсов", разработанном шведскими специалистами в 1968г. Сущность метода иллюстрирует форма высокочастотных сигналов вибрации, приведенная на (рис.24).

На первой кривой (рис.24а) приведена форма высокочастотной (выше 20 кГц) вибрации бездефектного подшипника. На второй кривой (рис.24б) показана вибрация от одиночных ударных импульсов, появляющихся при контакте тел и дорожек качения в месте разрыва смазки, состояние которой ухудшилось вследствие ее старения. На третьей кривой (рис.24в) приведена вибрация при периодических ударных импульсах из-за раковины на наружном (неподвижном) кольце подшипника. Наконец, на четвертой (рис.24г) показана вибрация, возбуждаемая частыми непериодическими ударными импульсами при большом количестве дефектов на разных поверхностях качения. Практически первая и четвертая кривая отличаются только масштабом (мощностью) сигнала. Анализ формы сигнала высокочастотной вибрации, возбуждаемой ударным импульсом, показывает, что он весьма непродолжителен во времени (быстро затухает), а важнейшим показателем является отношение пикового значения к среднеквадратичному значению высокочастотной вибрации (величина пикфактора).

Рис.24. Форма сигналов высокочастотной вибрации подшипников качения.

а) бездефектный подшипник, б) зарождающийся дефект смазки, в) глубокая раковина на наружном кольце, г) множественные дефекты на поверхностях качения.

Существует большое количество методик определения диагностического параметра дефектов (пикфактор, к-фактор, крест-фактор и т.п.), отличающихся разным способом определения пиковых и среднеквадратичных значений сигнала и разной степенью учета этих значений в окончательном диагностическом параметре, но все эти отличия не меняют физических основ метода.

У метода ударных импульсов есть свои преимущества и недостатки. Преимущества определяются, прежде всего, отсутствием требований к периодичности следования ударных импульсов. Это позволяет обнаруживать, с одной стороны, зарождающиеся дефекты смазки, при которых разрывы масляной пленки происходят редко и нерегулярно, а, с другой стороны, механические дефекты подшипника на нестабильных частотах вращения, причем за короткое время, определяемое 2-3 оборотами ротора.

Недостатков у этого метода значительно больше. Главным является тот факт, что далеко не все зарождающиеся дефекты подшипника качения приводят к появлению ударных импульсов, и достаточно часто дефектный подшипник обнаруживается лишь незадолго до отказа, когда в нем развивается цепочка связанных дефектов, один или несколько из которых становятся источником ударных импульсов. И даже в этом случае частота следования ударных импульсов может быть настолько большой, что не приведет к росту такого важного показателя, как пикфактор.

Еще один недостаток - отсутствие информации о виде дефекта, без которой практически невозможно давать долгосрочный прогноз состояния, так как минимальный временной интервал от зарождения дефекта до отказа, нормально работающего подшипника в зависимости от вида дефекта может составлять от нескольких месяцев до нескольких лет.

Не менее важным недостатком можно считать сложность применения метода для контроля состояния низкооборотных подшипников (ниже 50-100 об/мин), когда в масляной пленке даже бездефектных подшипников появляются частые разрывы и, как следствие, возникают ударные импульсы.

На (рис.25) приведен спектр вибрации подшипникового узла в частотном диапазоне до 25,6 кГц, где показана полоса частот фильтра использованного для выделения высокочастотной случайной составляющей с последующим формированием огибающей.

Рис. 25. Спектр вибрации подшипникового узла электрической машины с выделенной третьоктавной полосой частот, используемой для формирования огибающей высокочастотной вибрации

На (рис.26) приведены формы высокочастотной вибрации и спектры ее огибающей для трех одинаковых подшипников, соответственно, не имеющего дефектов, с дефектом сепаратора и с раковиной на наружном кольце. Следует отметить, что в настоящее время существует два разных по своей физической основе метода вибрационной диагностики, получивших одинаковое название (метод огибающей) из-за одинаковой последовательности операций преобразования, применяемых к различным, а именно периодическим и случайным компонентам сигнала. Но если первый метод, применяемый для разделения близких по частоте гармонических составляющих, используется все реже, то второй метод, применяемый для исследования колебаний мощности случайных составляющих, стал одним из основных в вибрационной диагностике вращающегося оборудования.

Рис. 26. Формы высокочастотной вибрации и спектры ее огибающей для трех одинаковых подшипников: а - бездефектный подшипник, б - дефект сепаратора, в - раковина на наружном кольце

Существует два различных подхода к выбору полосы частот фильтра, выделяющего высокочастотную случайную вибрацию для последующего измерения спектра ее огибающей. Первый использует полосу частот, в которой под действием сил трения или ударных импульсов возникает сильная резонансная вибрация с собственными частотами колебаний тела качения или наружного (неподвижного) кольца подшипника. Второй подход заключается в использовании более высокочастотной нерезонансной вибрации, возбуждаемой этими же силами. Оба подхода дают близкие результаты, но лишь в том случае, когда в полосу частот фильтра не попадают гармонические составляющие вибрации, по мощности, превышающие случайную вибрацию. В противном случае колебания мощности суммы гармонической и случайных составляющих уменьшаются, и спектр огибающей начинает давать искаженную информацию о состоянии подшипника.

На (рис.27) приведен спектр вибрации подшипникового узла электрической машины, на котором указаны полосы трех фильтров, использованных для построения спектра огибающей, и три спектра огибающей сигналов вибрации, выделенных этими фильтрами. В первую полосу частот попадает резонанс подшипникового узла, возбуждаемый ударными взаимодействиями тел с наружным кольцом подшипника, во вторую – резонанс тел качения, а в третьей полосе отсутствуют как резонансы подшипникового узла, так и гармонические составляющие вибрации различного происхождения.

Рис. 27. Спектр вибрации подшипникового узла электрической машины а) и спектры огибающей высокочастотной вибрации, выделенной тремя фильтрами с различными центральными частотами б), в) и г).

В подшипнике имеет место наиболее просто обнаруживаемый дефект - глубокая раковина на наружном кольце. Однако в первом спектре огибающей признаки этого дефекта почти не видны, так как из-за наличия одной сильной зубцовой электромагнитной составляющей мощность вибрации в выделенной полосе частот определяется этой составляющей и практически постоянна во времени. Во втором случае в выделенной полосе частот присутствуют кроме случайных составляющих две электромагнитные составляющие зубцовой природы и частота колебания мощности вибрации, в основном, определяется частотой биений этих составляющих, равной 100 Гц. И лишь в третьей полосе частот, где, несмотря на более низкий уровень случайных составляющих вибрации подшипника, отсутствуют сильные гармонические составляющие вибрации, в спектре огибающей вибрации присутствуют признаки глубокой раковины на наружном кольце.

Следует отметить, что далеко не всегда в спектре вибрации подшипникового узла можно выделить полосу частот, в которой отсутствует гармонические составляющие. Тогда перед формированием огибающей приходится разделять сигнал на случайные и периодические компоненты с применением достаточно сложных алгоритмов цифровой обработки сигнала. Несмотря на определенную сложность измерения спектра огибающей высокочастотной случайной вибрации по сравнению с измерениями, выполняемыми по методу "ударных импульсов", реализация всех возможностей метода огибающей позволяет решать много важных задач диагностики подшипников качения и других узлов роторных машин. Во-первых, метод огибающей использует результаты измерения вибрации в более низкой области частот, чем метод ударных импульсов и, как следствие, точка контроля вибрации может быть несколько удалена от неподвижного кольца подшипника и выбирается, например, на корпусе подшипникового узла.

Во - вторых, спектральный анализ огибающей позволяет обнаруживать в подшипнике качения зарождающиеся дефекты не только поверхностей качения, но и скольжения, в частности сепаратора. Обнаружение и идентификация (определение вида) всех дефектов является основой долгосрочного прогноза состояния подшипника и перехода с интервалов между измерениями порядка нескольких дней на интервалы до нескольких (3-6) месяцев.

В-третьих, появляется возможность диагностировать низкооборотные подшипники, в которых даже при нормальной работе возникают ударные импульсы. Диагностика в этом случае возможна потому, что в дефектных подшипниках периодически изменяется плотность ударных импульсов, а, следовательно, и мощность высокочастотной вибрации.

В-четвертых, те дефекты, которые приводят к разрыву масляной пленки и появлению ударных импульсов, могут обнаруживаться еще до того, как величина дефекта будет достаточна для разрыва масляной пленки и возникновения ударных импульсов.

Естественно, что метод огибающей имеет и свои недостатки.

Первый заключается в том, что на этапе зарождения с высокой достоверностью обнаруживаются все дефекты подшипника качения, кроме одного - дефекта смазки, так как достаточно часто на начальном этапе развития дефектов смазки разрывы масляной пленки могут быть нерегулярными, а спектральный анализ огибающей нечувствителен к непериодическим изменениям мощности высокочастотной вибрации.

Вторым недостатком может считаться необходимость длительного накопления сигнала в течение 50-100 оборотов подшипника против 2-3 оборотов при использовании метода ударных импульсов, причем частота вращения за это время не должна меняться более, чем на 1-2%.

Третий недостаток - разная чувствительность метода к дефектам неподвижного кольца подшипника, тел качения, сепаратора и подвижного кольца, так как на пути распространения высокочастотной вибрации в зависимости от вида дефекта либо нет ни одной переходной поверхности со слоем смазки, либо такая поверхность одна (для дефектов тел качения), либо две (для дефектов вращающегося кольца и сепаратора). Как следствие, пороги опасных дефектов для разных групп дефектов будут различаться и зависеть, в частности, от скорости движения тел качения по дорожкам качения.

Четвертый недостаток, который является общим для всех чувствительных методов диагностики по высокочастотной вибрации, заключается в том, что при наличии нескольких сильных дефектов по мере их дальнейшего развития чувствительность метода падает. Для того чтобы компенсировать этот недостаток, параллельно спектру огибающей высокочастотной вибрации в современных системах диагностики контроль за наличием сильных дефектов осуществляется по спектру низкочастотной и среднечастотной вибрации подшипникового узла, измеряемой в направлении действия статической нагрузки на подшипник.

Рассмотренные выше методы контроля состояния подшипников качения реализованы во многих системах диагностики подшипников качения. Знание современных методов контроля состояния подшипников качения позволят осуществить выбор оборудования на котором и будет проводиться контроль состояния подшипников тяговых электродвигателей.

Существует бортовая подсистема контроля температуры подшипниковых узлов локомотивов БСКТ (рис.28) которая состоит из аппаратно-программного комплекса, предназначенного для непрерывного контроля за температурой подшипниковых узлов в период эксплуатации локомотива и предупреждения машиниста о нагреве подшипниковых узлов выше критической отметки. Он позволяет, производить контроль нагрева подшипниковых узлов и запись информации во время движения локомотива, передавать информацию о перегреве узла в экстренном порядке, а также предоставлять информацию о нагреве узлов по запросу машиниста, передавать накопленную информацию дежурному по депо и в локальную сеть депо для дальнейшей обработки и использования. В состав БСКТ входит терминальный модуль, температурный модуль, комплект термопреобразователей (количество зависит от типа локомотива, на который устанавливается БСКТ), комплект соединительных кабелей. В термопреобразователях используются температурные датчики ds-1820, которые помещены в герметичный корпус.

Рис. 28. Бортовая подсистема контроля температуры подшипниковых узлов локомотивов

При монтаже БСКТ термопреобразователи крепятся к подшипниковым узлам локомотива (рис.29). Каждый из них получает свой индивидуальный адрес. Температурный модуль осуществляет постоянную связь с каждым термопреобразователем, идентифицирует его и обрабатывает полученную информацию о температуре подшипниковых узлов. Терминальный модуль предназначен для управления БСКТ, питания ее отдельных элементов и отображения информации о состоянии системы на встроенном алфавитно-цифровом дисплее. После включения БСКТ температурный модуль в течение 0,5 сек. производит опрос термопреобразователей на предмет их наличия, работоспособности и местоположения.

Дальнейшие опросы термопреобразователей, с целью получения данных о температуре, происходят каждые 2,5 сек.

Эта информация в любой момент может быть выведена на дисплей терминального модуля. Данные о температуре, поступающие с каждого термопреобразователя в автоматическом режиме сравниваются с температурой окружающего воздуха.

Рис. 29. Месторасположение крепление датчиков на подшипниковых узлах

В случае достижения разницы температур установленного критического значения терминальный модуль выдает предупреждающий звуковой и световой сигнал, а на его дисплей выводится место нахождения перегретого термопреобразователя.

БСКТ позволяет контролировать температуру в диапазоне от минус 40 до плюс 100°С с погрешностью ± 3 °С.

Величина температуры перегрева подшипниковых узлов локомотива устанавливается программно при выпуске из производства и может быть изменена по требованию заказчика.

Все критические ситуации автоматически фиксируются в базе данных бортового компьютера (журнал событий).

Кроме указанной информации, бортовой компьютер выдаёт соответствующие рекомендации локомотивной бригаде по выходу из создавшейся ситуации.

При необходимости, в процессе работы, машинист имеет возможность вывести на экран параметры отдельных узлов, агрегатов и систем.

При заходе локомотива в депо или ПТОЛ данные передаются на сервер центра управления процессом ремонта для дальнейшего анализа и принятия соответствующих решений. В качестве средства передачи данных используется радиоканал.