- •Введение

- •1 Назначение и выполняемые функции автоматизированных погрузочных пунктов

- •2 Состав и принцип действия схемы автоматизированного погрузочного пункта

- •3 Направление автоматизации электровозов

- •4 Принцип действия схемы дистанционного управления электровозом

- •5 Автоматизированное управление стрелочными переводами

- •6 Назначение, комплектность и характеристика отдельных изделий комплекса нэрпа

- •7 Назначение, устройство и принцип действия передатчика сигналов комплекса нэрпа

- •8 Назначение, устройство и принцип действия приемника сигналов комплекса нэрпа

- •9 Техническое обслуживание комплекса нэрпа

- •10 Перспективы и эффективность автоматизации на рельсовом транспорте

Введение

Рельсовый транспорт на шахте является самым распространенным, несмотря на свойственные ему недостатки - прерывность, большое разнообразие и территориальная разбросанность технологических операция и механизмов. Например, в состав технологии рельсового транспорта входят такие операции как погрузка и разгрузка вагонеток, электровозная откатка аккумуляторными или контактными электровозами, канатные откатки по наклонным выработкам, обмен вагонеток в клетях, откатка вагонеток в надшахтных зданиях. Для управления этими технологическими процессами требуется большой объем и разнообразие средств автоматизации.

Главными задачами автоматизации рельсового транспорта являются: повышение производительности подвижного состава; уменьшение количества рабочих, занятых на транспорте; обеспечение безаварийности и безопасности движения; автоматизация контроля за действиями обслуживающего персонала при выборе маршрутов; управление стрелками и сигнальными огнями.

Основными задачами автоматизации погрузочных пунктов является снижение простоев работы, сокращение времени на маневры составов и ручные операции, повышение качества загрузки вагонеток, уменьшение численности обслуживающего персонала.

1 Назначение и выполняемые функции автоматизированных погрузочных пунктов

Погрузочные пункты предназначены для перегрузки полезного ископаемого из аккумулирующих емкостей или с конвейера в вагонетки для дальнейшего транспортирования. Различают переносные, полустационарные и стационарные погрузочные пункты.

Переносные погрузочные пункты устанавливают на откаточных штреках, в местах сопряжения с лавой и выполняют по однопутевой тупиковой схеме с отстающей разминовкой или двухпутевой челноковой схеме с симметричной разминовкой.

Полустационарные погрузочные пункты, наиболее распространенные в шахтах, сооружают на срок от нескольких месяцев до двух лет и выполняют в большинстве случаев по челноковой технологической схеме.

Стационарные погрузочные пункты сооружают на главных откаточных выработках по двухпутевой челноковой технологической схеме с загрузкой вагонеток из аккумулирующего бункера на срок эксплуатации более двух лет.

Основными функциями автоматизированных погрузочных пунктов являются: загрузка вагонеток с конвейера или аккумулирующего бункера, перемещение состава в процессе загрузки вагонетки и при смене вагонеток, перекрытие межвагонеточного пространства при смене вагонеток, пылеподавление, уплотнение угля в вагонетке, контроль степени загрузки вагонетки и точности ее установки. При этом должно обеспечиваться автоматическое выполнение заданной последовательности технологических операций, необходимые защиты и блокировки.

2 Состав и принцип действия схемы автоматизированного погрузочного пункта

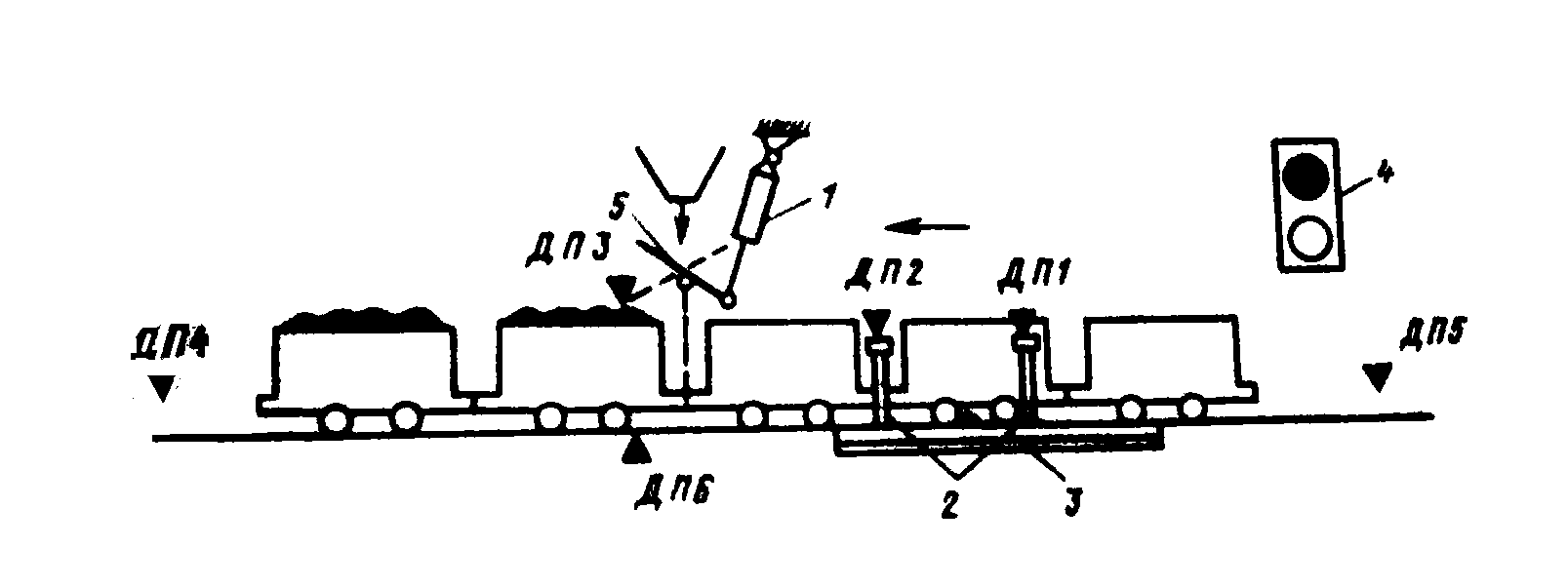

Автоматизированные комплексы погрузочных пунктов КАП служат для загрузки составов шахтных вагонеток и секционных поездов. В состав комплекса входит маслостанция, гидравлический толкатель 3, перекрыватель 5 межвагонеточного пространства с гидравлическим приводом 1, датчики контроля заполнения вагонетки ДП3 и датчики положения вагонетки ДП1, ДП2 с рабочим органом 2 пол загрузочным устройством.

Рисунок 1-Технологическая схема автоматизированного погрузочного пункта

Гидравлический толкатель 3 состоит из рамы, двух ползунов с кулаками, двух гидроцилиндров, крана управления гидрораспределителя. Во время работ начинается попеременная работа гидроприводов. При выдвижении штока гидроцилиндра вагонетка захватывается кулаком толкателя и проталкивается. Когда шток достигает своего крайнего положения, шток второго цилиндра втянется внутрь до предела и своим выступающим упором повернет пробку крана управления. При этом происходит переключение потока жидкости из одного цилиндра в другой и изменяется направление движения кулаков.

В процессе загрузки вагонетки датчик заполнения контролирует уровень загрузки вагонетки.

При

подъеме конуса угля створки датчика

поднимаются вверх и воздействуют через

трехходовой кран на подачу жидкости в

гидроцилиндр толкателя для проталкивания

вагонетки. Насыпанный конус угля уходит

из зоны датчика, створки его опускаются,

трехходовой кран перекрывается и

останавливается толкатель на время

насыпки следующего конуса угля и т.д.

При

подъеме конуса угля створки датчика

поднимаются вверх и воздействуют через

трехходовой кран на подачу жидкости в

гидроцилиндр толкателя для проталкивания

вагонетки. Насыпанный конус угля уходит

из зоны датчика, створки его опускаются,

трехходовой кран перекрывается и

останавливается толкатель на время

насыпки следующего конуса угля и т.д.

После заполнения последнего конуса угля в вагонетке срабатывает рабочий орган 2 датчиков положения вагонетки и включается гидропривод 1 на поворот загрузочного лотка для направления потока угля в порожнюю вагонетку. Одновременно толкатель перемещает состав вперед для занятия новой порожней вагонеткой исходного положения для погрузки. Сигнал об исходном положении выдает рабочий орган 2 гидродатчиков ДП1, ДП2, толкатель останавливается, загрузочный лоток перебрасывается в прежнее рабочее положение, начинается засыпка первого конуса угля и цикл загрузки вагонетки повторяется.

В электрическую схему комплекс входят контактные датчики положения вагонетки. Датчик ДП1 контролирует приход первой порожней вагонетки в зону толкателя и включает красный огонь светофора 4, запрещающий машинисту дальнейшую подачу состава. Датчики ДП2 и ДП1 при отсутствии вагонеток в их зоне выдают сигнал на прекращение работы погрузочного пункта и включают зеленый сигнал светофора. Датчик ДП3 контролирует пересып вагонетки. Датчик ДП4 выдает сигнал на запрет работы погрузочного пункта, чтобы предупредить выход первой груженой вагонетки состава за пределы разминовки. Датчик ДП5 выдает запрет на работы при заходе электровоза в зону разминовки погрузочного пункта. Сигнал от датчика ДП6 используется для счета вагонеток при погрузке.