- •Омский государственный университет путей сообщения

- •Технология конструкционных материалов

- •Часть 1

- •Классификация и конструкция токарных резцов

- •1.1. Краткие теоретические сведения

- •1.1.1. Классификация токарных резцов

- •1.1.2. Движения в процессе резания и поверхности обработки

- •1.1.3. Элементы конструкции резца

- •1.1.4. Геометрические параметры резца (гост 25762-83)

- •1.1.5. Влияние геометрических параметров резца на процесс резания

- •1.2. Порядок выполнения работы и содержание отчета

- •1.3. Контрольные вопросы

- •2.1. Краткие теоретические сведения

- •2.1.1. Сверла

- •2.1.2. Зенкеры

- •2.1.3. Развертки

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •2.4. Контрольные вопросы

- •3.1. Краткие теоретические сведения

- •3.2. Конструкция и геометрия фрез

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета

- •3.5. Контрольные вопросы

- •Библиографический список:

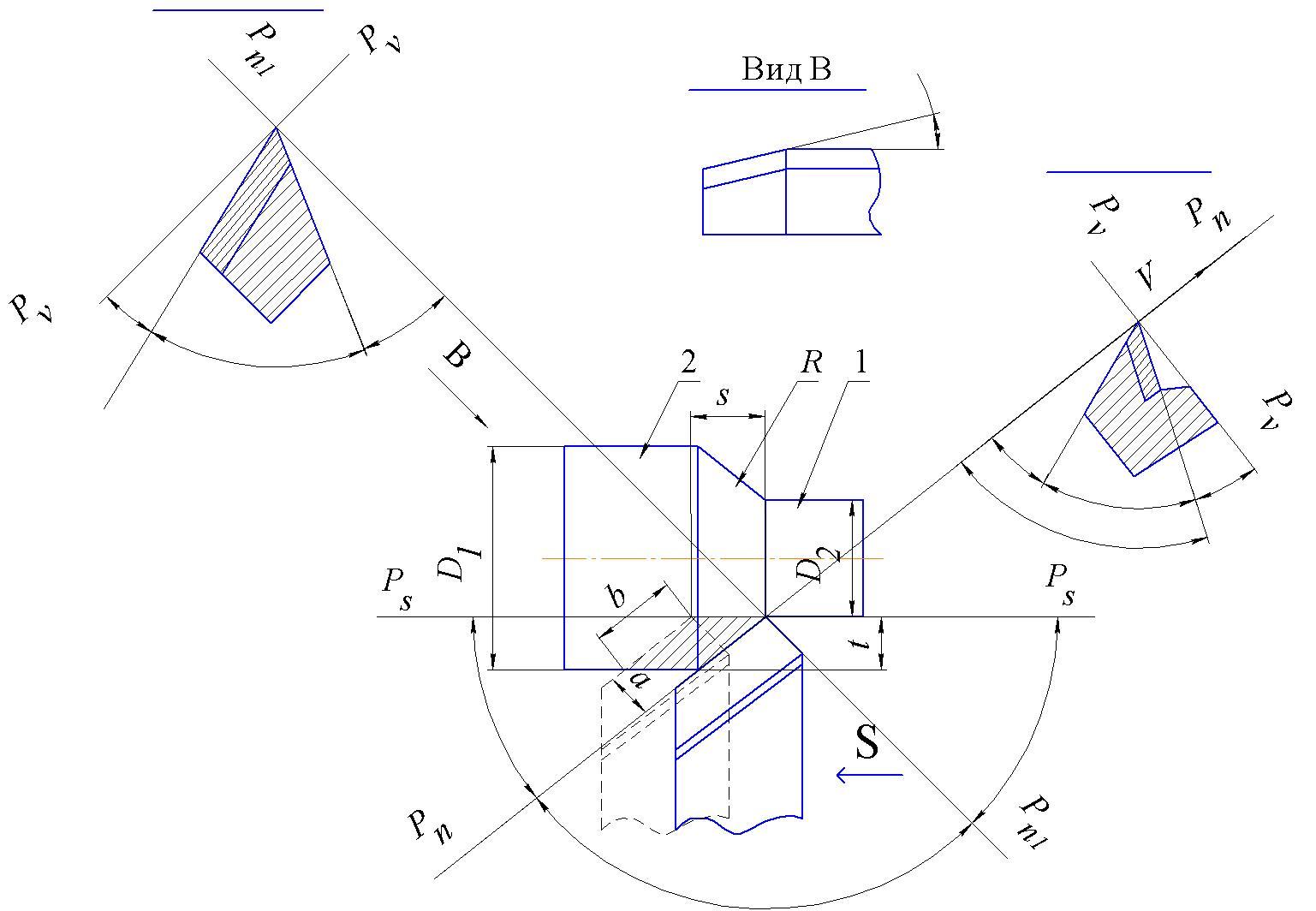

1.1.4. Геометрические параметры резца (гост 25762-83)

Положение элементов рабочей части резца в пространстве определяется системой угловых размеров, которые называются геометрическими параметрами и могут быть измерены в статической, кинематической и инструментальной прямоугольных системах координат.

Статическая система координат имеет начало в рассматриваемой точке k на режущей кромке и ориентирована относительно направления скорости главного движения резания V (см. рис. 1.4, 1.6).

Кинематическая система координат ориентирована относительно направления результирующей скорости резания Vе.

Инструментальная система координат ориентирована относительно элементов режущего инструмента, принятых за базу. Для токарных резцов такими элементами являются продольная и поперечная оси, опорная поверхность.

В качестве исходных баз для измерения углов в статической и кинематической системах координат используются следующие координатные плоскости, следы которых показаны на рис. 1.6 и 1.7:

-

основная плоскость Рv – проведенная через рассматриваемую точку k на режущей кромке перпендикулярно вектору скорости главного движения резания V в статической системе координат (Рvс) или перпендикулярно направлению результирующей скорости резания Vе в кинематической системе (Рvк);

-

главная Рn и вспомогательная

плоскости резания, касательные к

поверхности резания в рассматриваемых

точках k

и k1

на главной и вспомогательной режущих

кромках, соответственно, и перпендикулярные

к основной плоскости Рv

(см. рис. 1.7). В

статической плоскости резания Рnc

расположен вектор скорости главного

движения резания V,

проходящий через точку

k,

а в кинематической Рnк

– вектор результирующей скорости

резания Ve;

плоскости резания, касательные к

поверхности резания в рассматриваемых

точках k

и k1

на главной и вспомогательной режущих

кромках, соответственно, и перпендикулярные

к основной плоскости Рv

(см. рис. 1.7). В

статической плоскости резания Рnc

расположен вектор скорости главного

движения резания V,

проходящий через точку

k,

а в кинематической Рnк

– вектор результирующей скорости

резания Ve;

n,

об/мин V

Ve

Рnc

Рvс

Рvс

Рvк

Рvк

Рnc Рnк η

γк

γс η

αс

αк

![]()

Рис. 1.6. Системы координат и координатные плоскости при точении канавки, отрезании и подрезании торца (в проекции на рабочую плоскость Рs)

-

рабочая плоскость Рs – проведенная через рассматриваемую точку k, в которой расположены направления скоростей главного движения резания V и движения подачи Vs, перпендикулярно основной плоскости Рv и параллельно вектору подачи S (см. рис. 1.7).

П

![]()

![]() через рассматриваемую точку k1

на вспомогательной режущей кромке (см.

рис. 1.7).

через рассматриваемую точку k1

на вспомогательной режущей кромке (см.

рис. 1.7).

γ1

β1

α1 φ

φ1 ε γ β α δ λ

k

k1

δ1

![]()

![]()

![]()

![]()

![]()

Рис. 1.7. Координатные плоскости и геометрические параметры лезвия прямого проходного правого резца в статической системе координат при точении цилиндрической заготовки

В главной секущей плоскости P измеряют:

главный задний угол – двугранный угол между главной задней поверхностью лезвия А (или касательной к ней) и главной плоскостью резания Рn;

главный передний угол – двугранный угол между передней поверхностью лезвия А (или касательной к ней) и основной плоскостью Рv; если передняя поверхность А располагается выше основной плоскости Рv, то угол отрицателен (иногда на передней поверхности делают фаску f размерами от 0,1 до 1,0 мм с отрицательным передним углом).

главный угол заострения – двугранный угол между передней А и главной задней А поверхностями лезвия (или касательными к ним, если эти поверхности криволинейны);

угол резания – двугранный угол между передней поверхностью А лезвия и главной плоскостью резания Рn, причем = + .

Аналогичным образом

измеряются углы 1,

1,

1,

1

во вспомогательной секущей плоскости

![]() (см. рис. 1.7).

(см. рис. 1.7).

В основной плоскости Рv измеряют:

главный угол в плане – угол между главной плоскостью резания Рn и рабочей плоскостью Рs, проведенными через точку k на режущей кромке;

вспомогательный

угол в плане 1

– угол между вспомогательной плоскостью

резания ![]() и рабочей плоскостью Рs,

проведенными через точку

k1;

и рабочей плоскостью Рs,

проведенными через точку

k1;

угол в плане при вершине резца – угол между главной К и вспомогательной К1 режущими кромками.

В главной плоскости резания Рn измеряется угол наклона главной режущей кромки – угол между главной режущей кромкой К и основной плоскостью Рv. Угол считается положительным, если все точки главной режущей кромки располагаются выше вершины резца. Для угла 1 условия определения знаков изменяются на противоположные.

Между углами, измеряемыми в основной плоскости, существуют следующие зависимости:

|

+ + 90; |

(1.1) |

|

= 90 – ( + ); |

(1.2) |

|

+ + 1 = 180. |

(1.3) |

В кинематической системе координат углы резца могут быть определены при известных статических углах по следующим формулам (см. рис. 1.6):

|

к = c – ; |

(1.4) |

|

к = c + , |

(1.5) |

где – угол скорости резания между направлениями скорости главного движения резания V и результирующей скорости резания Vе,

|

= arctg(Sо/D), |

(1.6) |

где Sо – подача на оборот заготовки, мм/об;

D – диаметр обрабатываемой поверхности.

К геометрическим параметрам срезаемого слоя металла относятся толщина срезаемого слоя a и ширина срезаемого слоя b (см. рис. 1.7).

Воспроизвести заданные на чертеже углы, измеряемые в нормальных сечениях, на заточных станках невозможно. Заточные станки позволяют выставить углы только в продольном и поперечном сечениях резца, перпендикулярных к основной (опорной, проходящей через подошву резца) плоскости. Углы в этих сечениях связаны между собой соотношениями:

|

tgпр = tgcos tgsin; |

(1.7) |

|

tgп = tgsin tgcos; |

(1.8) |

|

tgпр = tg/cos; |

(1.9) |

|

tgп = tg/sin. |

(1.10) |

В формулах (1.7) и (1.8) верхние знаки применяют для положительных значений , нижние – для отрицательных.

На угловые параметры резца влияет погрешность его установки на станке. Выдержать указанные на чертеже углы возможно, если вершину резца установить строго по высоте и перпендикулярно линии центров станка (по оси вращения заготовки). Если известна погрешность установки резца h относительно высоты центров станка, то фактические углы α и γ определяют по формулам:

|

ф = с arcsin(2h/D); |

(1.11) |

|

ф = с arcsin(2h/D). |

(1.12) |

Знаки «+» или «–» определяют по расчетной схеме.

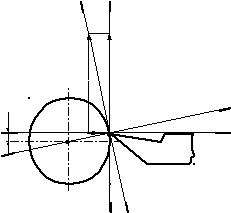

Расчетная схема определения фактических углов резца с учетом погрешности его установки на станке приведена на рис. 1.8.

У

V

Ve

Рnф

Рnc

Рvс![]()

В

n,

об/мин

Рvс

Рvф

Рvф

Рnc

Рnф

γф

γс

αс

αф

+h D

А

С

![]()

Рис. 1.8. Расчетная схема определения фактических углов резца с учетом погрешности его установки на станке (+h) по высоте центров