- •Омский государственный университет путей сообщения

- •Технология конструкционных материалов

- •Часть 1

- •Классификация и конструкция токарных резцов

- •1.1. Краткие теоретические сведения

- •1.1.1. Классификация токарных резцов

- •1.1.2. Движения в процессе резания и поверхности обработки

- •1.1.3. Элементы конструкции резца

- •1.1.4. Геометрические параметры резца (гост 25762-83)

- •1.1.5. Влияние геометрических параметров резца на процесс резания

- •1.2. Порядок выполнения работы и содержание отчета

- •1.3. Контрольные вопросы

- •2.1. Краткие теоретические сведения

- •2.1.1. Сверла

- •2.1.2. Зенкеры

- •2.1.3. Развертки

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •2.4. Контрольные вопросы

- •3.1. Краткие теоретические сведения

- •3.2. Конструкция и геометрия фрез

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета

- •3.5. Контрольные вопросы

- •Библиографический список:

Министерство транспорта российской федерации

Федеральное агентство железнодорожного транспорта

Омский государственный университет путей сообщения

_____________________

а. А. Рауба, Д. В. Муравьев, А. В. Обрывалин

Технология конструкционных материалов

РАЗДЕЛ «ОБРАБОТКА МАТЕРИАЛОВ РЕЗАНИЕМ»

Часть 1

Утверждено редакционно-издательским советом университета

в качестве методических указаний к лабораторным работам

по дисциплинам «Технологические процессы машиностроительного

производства» и «Технология конструкционных материалов»

для студентов второго и третьего курсов

Омск 2011

Введение

В транспортном машиностроении и на ремонтных предприятиях железнодорожного транспорта изготовление и ремонт деталей невозможны без обработки материалов резанием. Обработка резанием является одним из основных методов окончательного формообразования деталей, который основан на отделении части материала заготовки (припуска) за счет его пластической деформации и разрушения – превращения материала припуска в стружку. До 30% стоимости ремонта деталей подвижного состава связано с затратами на механическую обработку резанием восстанавливаемых деталей.

При обработке металлов резанием используют лезвийный режущий инструмент. Несмотря на разнообразие и специфические особенности, все виды режущего инструмента имеют большое количество общих геометрических и конструктивных элементов, что обусловлено в основном единством законов резания металлов, поэтому для изучения лезвийного режущего инструмента необходимо разобраться с конструкцией и геометрией наиболее распространенных режущих инструментов – токарных резцов.

Методические указания составлены из трех лабораторных работ.

В первой работе приведена классификация резцового инструмента, даны основные понятия и определения, связанные с режущим инструментом, на примере токарной обработки показано влияние кинематики резания и погрешности установки инструмента на геометрические параметры лезвия.

Во второй работе студенты изучают классификацию, конструкцию и геометрию сверл, зенкеров и разверток, знакомятся с последовательностью обработки отверстий различной точности, выполняют эскизы переходов.

Третья работа посвящена изучению классификации, конструкции и геометрии фрез общего назначения, а также видов работ, выполняемых на фрезерных станках.

Лабораторная работа 1

Классификация и конструкция токарных резцов

Цель работы: изучить классификацию и конструкцию основных типов токарных резцов, схемы обработки, методику определения линейных и угловых размеров токарных резцов.

1.1. Краткие теоретические сведения

1.1.1. Классификация токарных резцов

Основные признаки классификации резцового инструмента:

-

по виду станков – токарные, строгальные, долбежные и др.;

-

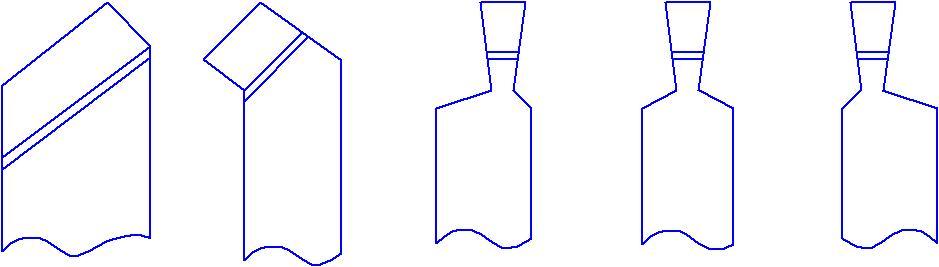

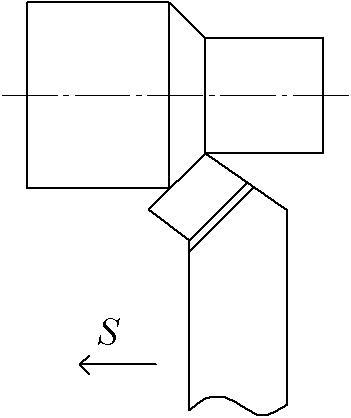

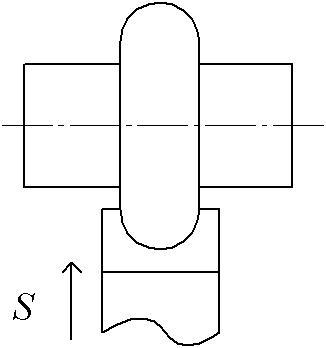

по форме и расположению режущей части – прямые, отогнутые и оттянутые (см. рис. 1.1);

|

|

||||

|

|

|

Вправо |

Симметрично |

Влево |

|

а |

б |

в г д |

||

Рис. 1.1. Формы режущей части резцов:

а – прямая, б – отогнутая, в, г, д – оттянутая

-

по способу изготовления – цельные, составные и сборные;

-

по сечению корпуса (державки) – прямоугольные, круглые и др.;

-

по материалу режущей части – стальные, из быстрорежущей стали, твердосплавные, минералокерамические с режущей частью из сверхтвердых материалов (алмаз, кубический нитрид бора – «эльбор»);

-

по характеру обработки – черновые, чистовые и для тонкого точения;

-

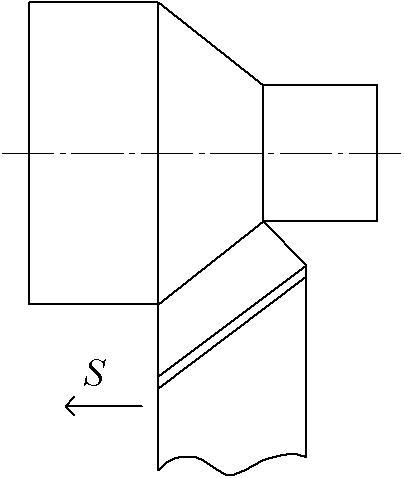

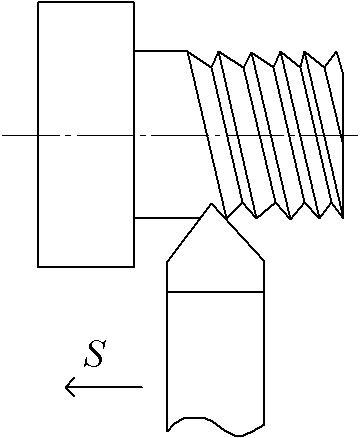

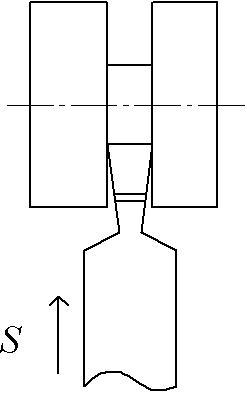

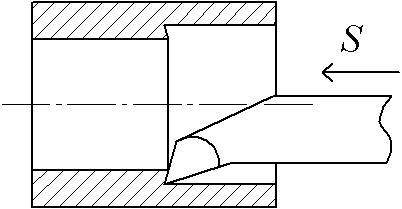

по виду выполняемых работ – проходные, подрезные, отрезные (прорезные, канавочные), расточные, фасонные, резьбонарезные и др. (см. рис. 1.2).

а г ж

б д з

в е и

Рис. 1.2. Виды резцов и их назначение:

а, б, в – проходные (для обтачивания наружных цилиндрических поверхностей: а – прямой, б – отогнутый, в – упорный); г – подрезной (для подрезания торцов и уступов); д – отрезной (канавочный) (для отрезания или прорезания канавок); е – фасонный (для точение фасонных поверхностей); ж – резьбовой (для нарезания резьбы); з, и – расточные (для точения внутренних цилиндрических поверхностей: з – растачивание сквозного отверстия расточным проходным резцом; и – растачивание глухого отверстия расточным упорным резцом)

-

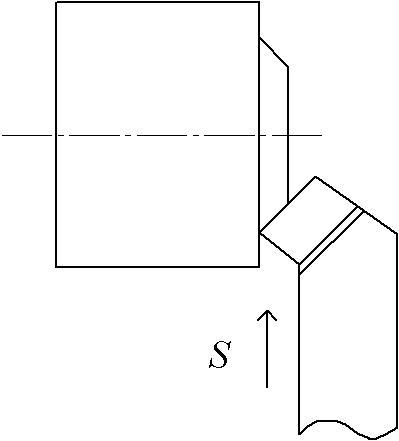

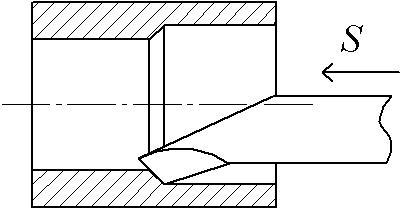

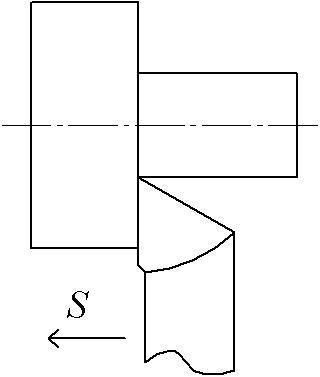

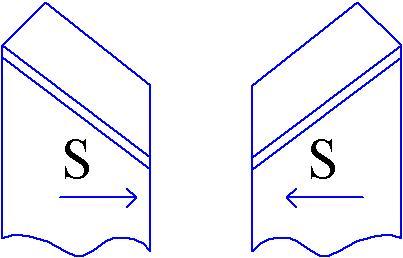

п

о

направлению подачи: при продольной

подаче – на правые и левые (см. рис.

1.3); при поперечной подаче – на радиальные

и тангенциальные.

о

направлению подачи: при продольной

подаче – на правые и левые (см. рис.

1.3); при поперечной подаче – на радиальные

и тангенциальные.

а

б

Рис. 1.3. Левый (а)

и правый (б) резцы