ТКМ часть 3

.pdf

А. А. РАУБА, Г. В. БЫЧКОВ, А. В. ОБРЫВАЛИН, Д. В. МУРАВЬЕВ

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

РАЗДЕЛ «СВАРОЧНОЕ ПРОИЗВОДСТВО»

ОМСК 2011

1

Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта Омский государственный университет путей сообщения

__________________________________

А. А. Рауба, Г. В. Бычков, А. В. Обрывалин, Д. В. Муравьев

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

РАЗДЕЛ «СВАРОЧНОЕ ПРОИЗВОДСТВО»

Утверждено редакционно-издательским советом университета в качестве методических указаний к лабораторным работам

по дисциплинам «Технологические процессы машиностроительного производства», «Технология конструкционных материалов»

и «Материаловедение и технология конструкционных материалов»

Омск 2011

2

УДК 620.22 (076.5) ББК 30.3я73

Б 95

Технология конструкционных материалов. Раздел «Сварочное про-

изводство»: Методические указания к лабораторным работам / А. А. Рауба, Г. В. Бычков, А. В. Обрывалин, Д. В. Муравьев. Омский гос. ун-т путей сообщения. Омск, 2011. 26 с.

В методических указаниях представлены три лабораторные работы, в которых рассмотрены структура и свойства зоны термического влияния сварного соединения, причины разрушения сварных швов, методика определения технологических коэффициентов при дуговой сварке стали, конструкция и принцип действия сварочного трансформатора ТС-300.

Методические указания предназначены для студентов первого, второго и третьего курсов очной и заочной форм обучения, изучающих дисциплины «Технологические процессы машиностроительного производства», «Технология конструкционных материалов» и «Материаловедение и технология конструкционных материалов».

Библиогр.: 5 назв. Табл. 3. Рис. 8.

Рецензенты: доктор техн. наук А. П. Моргунов; доктор техн. наук А. В. Бородин.

Омский гос. университет путей сообщения, 2011

3

ОГЛАВЛЕНИЕ |

|

Введение ………………………………………………………………………. |

6 |

Лабораторная работа 1. Изучение структуры сварного соединения ……… |

7 |

1.1. Краткие теоретические сведения ………………………………….. |

7 |

1.1.1. Основные понятия и определения по ГОСТ 2601-84 ……… |

7 |

1.1.2.Строение сварного шва ………………………………………. 8

1.1.3.Влияние структуры шва на механические свойства сварно-

го соединения …………………………………………………. 12

1.2.Порядок выполнения работы ………………………………………. 13

1.3.Содержание отчета …………………………………………………. 14

1.4. Контрольные вопросы ……………………………………………… |

14 |

Лабораторная работа 2. Определение технологических коэффициентов |

|

при дуговой сварке стали .......……………………………………………….. |

15 |

2.1. Краткие теоретические сведения ………………………………… |

15 |

2.2.Порядок выполнения работы ……………………………………….. 17

2.3.Содержание отчета ………………………………………………….. 19

2.4. Контрольные вопросы и задания …………………………………… |

19 |

Лабораторная работа 3. Изучение конструкции, принципа действия сва- |

|

рочного трансформатора ТС-300 и исследование его внешних характери- |

|

стик …………………………………………………………………………… |

20 |

3.1.Краткие теоретические сведения ………………………………….. 20

3.2.Порядок выполнения работы ………………………………………. 23

3.3.Содержание отчета ………………………………………………….. 24

Библиографический список ………………………………………………….. 25

4

5

ВВЕДЕНИЕ

Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их нагреве и пластическом деформировании.

Наибольшее распространение на ремонтных предприятиях железнодорожного транспорта получила ручная дуговая сварка. Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и изделием, оплавляет кромки свариваемых поверхностей, заполняет зазор между ними расплавленным металлом электродного или присадочного материала, образуя сварочную ванну. После кристаллизации металла сварочной ванны образуется сварочный шов. Экономические показатели технологии и надежность сварного соединения, полученного дуговой сваркой, зависят от правильного выбора электрода, режима сварки и сварочного оборудования, а также от контроля качества сварного шва.

6

Лабораторная работа 1

ИЗУЧЕНИЕ СТРУКТУРЫ СВАРНОГО СОЕДИНЕНИЯ

Ц е л ь р а б о т ы:

1)изучить особенности формирования структуры и механических свойств металла шва и зоны термического влияния сварного соединения;

2)изучить основные дефекты сварных соединений.

1.1.Краткие теоретические сведения

1.1.1. Основные понятия и определения по ГОСТ 2601-84

Сварка – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании.

Сварное соединение – неразъемное соединение, выполненное сваркой. Сварной шов – участок сварного соединения, образовавшийся в резуль-

тате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Образование сварного соединения начинается с возникновения сварочной ванны (часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии) за счет нагрева и расплавления электродного и основного металла. Сварочная ванна покрывается слоем жидкого шлака, защищающего ее от окружающей среды, под которым начинается кристаллизация расплавленного металла шва (металл шва – сплав, образованный расплавленными основным и наплавленным металлами или только переплавленным основным металлом).

Одновременно с образованием сварочной ванны и процессом кристаллизации металла шва происходит образование зоны сплавления (зона частично сплавившихся зерен на границе основного металла и металла шва). За счет тепла дуги и тепла кристаллизации сварочной ванны происходит нагрев околошовной зоны (ОШЗ) основного металла. В результате формируется зона термического влияния (ЗТВ) (участок основного металла, не подвергшийся рас-

7

плавлению, структура и свойства которого изменились в результате нагрева при сварке).

1.1.2.Строение сварного шва

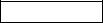

Взависимости от реальных условий процесса сварки, температуры, скорости нагрева и охлаждения различных участков металл сварного соединения неоднороден и состоит из следующих зон (рис. 1.1).

М е т а л л ш в а – это та зона, в которой в связи с нагревом выше температуры плавления (линии ликвидус) свариваемый металл расплавляется в процессе сварки, перемешивается с металлом электрода и затем кристаллизуется. Металл шва имеет литую дендритную структуру и состоит из кристаллов столбчатой формы. Особенностью кристаллизации сварочной ванны является то, что в отличие от кристаллизации отливки в литейной форме, кристаллизация металла шва протекает при одновременном его подогреве со стороны источника тепла и быстром охлаждении за счет интенсивного теплоотвода в основной холодный металл.

Металл

шва

Зона сплавления

Зона термического влияния

Рис. 1.1. Макроструктура нахлесточного сварного соединения

З о н а с п л а в л е н и я – расположена на границе основного металла и металла шва. В данной зоне выделяется участок с крупными зернами, т. е. участок металла, который в процессе сварки нагревался до температуры выше линии солидус, но ниже линии ликвидус (в данной температурной области происходит частичное расплавление основного металла). В нее попадают химические элементы из металла электрода (из сварочной ванны). В месте примыкания к границе сплавления основного металла со швом, из-за большой разницы химического состава основного и электродного (присадочного) металлов может об-

8

разоваться химическая неоднородность. Эта неоднородность может привести к скачкообразному изменению физико-механических свойств металла околошовной зоны и снижению надежности сварного соединения. Ширина зоны сплавления изменяется в пределах 0,1 – 0,4 мм и зависит от химического состава свариваемого металла (от температурного интервала «ликвидус – солидус»), от способа и режима сварки.

З о н а т е р м и ч е с к о г о в л и я н и я – часть основного металла, примыкающая к сварному шву, с измененными в процессе сварки структурой и свойствами. Общая ширина ЗТВ зависит от условий нагрева и охлаждения, от теплофизических свойств и толщины свариваемого металла, от метеоусловий и пр. (при дуговой сварке она составляет – 2 – 6, а при газовой – до 30 мм).

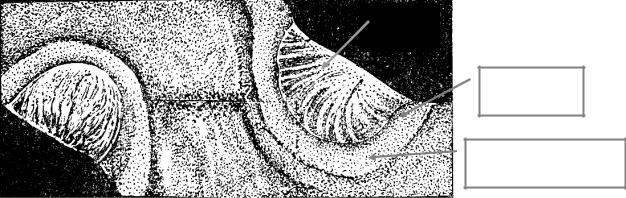

Изменение структуры в околошовной зоне, например на однопроходном стыковом соединении, можно проследить, поместив над сечением сварного соединения кривую распределения максимальной температуры, совместив ее в том же масштабе температуры с диаграммой состояния железо-цементит.

Намечая на диаграмме состояния сплавов характерные зоны и участки, перенесем их границы на график распределения температуры (рис. 1.2). Из точек пересечения горизонтальных линий с кривой охлаждения опустим перпендикуляры на рисунок сечения сварного соединения. Это позволит определить линейные границы отдельных участков зоны термического влияния. Наибольшее применение в сварочном производстве получили низко- и среднеуглеродистые стали. В процессе сварки плавлением низкоуглеродистых сталей применяют сварочные материалы, при которых металл шва получается либо низкоуглеродистым, либо низколегированным. Такие стали малочувствительны к скорости охлаждения и не образуют закалочных структур. Их структура, как правило, ферритно-перлитная.

Рассмотрим зону термического влияния сварного соединения (см. рис. 1.2

– 1.4):

1 – переходный участок или участок сплавления, обычно размер его невелик. Интервал температуры, для стали 20, около 1490 – 1520С. Структура стали – крупнозернистая, возможно образование видманштеттовой структуры

(рис. 1.4); 2 – участок перегрева (см. рис. 1.3, б и 1.4). Металл нагревается выше

1100С, до температуры, близкой к линии солидус. В этом интервале температуры за счет роста зерна аустенита формируется крупнозернистая структура

9

перегретой стали с пониженной ударной вязкостью. Часто на этом участке образуется видманштеттова структура (крупнозернистая с зернами феррита иглообразной формы), что еще больше повышает хрупкость стали. Ширина этого участка – 1 – 3 мм;

3 – участок нормализации (рис. 1.4). Металл нагревается выше третьей критической точки Ас3 (от 900 до 1100 С). В процессе полной перекристаллизации в аустенит, на этом участке образуется мелкозернистая (сорбитообразная) структура, которая обеспечивает более высокие механические свойства стали, по сравнению со свойствами исходного металла и свойствами других участков зоны термического влияния. Ширина этого участка – 1,2 – 4 мм;

Рис. 1.2. Схема строения сварного шва

4 – участок неполной перекристаллизации (рис. 1.4). Металл нагревается до температуры 725 – 850С (между первой Ас1 и третьей критическими точками Ас3). Процесс измельчения зерна происходит только за счет перекристаллизации той части структуры, которая занята перлитом, а размер зерен феррита не изменяется. Поэтому сталь на этом участке может состоять не только из мелких зерен, но и отдельных крупных зерен феррита. Сталь с разнозернистым строе-

10