ТКМ Часть 1 (2)

.pdfА. А. РАУБА, Д. В. МУРАВЬЕВ, А. В. ОБРЫВАЛИН

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

РАЗДЕЛ «ОБРАБОТКА МАТЕРИАЛОВ РЕЗАНИЕМ»

ЧАСТЬ 1

ОМСК 2011

1

Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта Омский государственный университет путей сообщения

__________________________________

А. А. Рауба, Д. В. Муравьев, А. В. Обрывалин

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

РАЗДЕЛ «ОБРАБОТКА МАТЕРИАЛОВ РЕЗАНИЕМ»

Часть 1

Утверждено редакционно-издательским советом университета в качестве методических указаний к лабораторным работам

по дисциплинам «Технологические процессы в машиностроении» и «Технология конструкционных материалов»

Омск 2011

2

УДК 621.91 (076.5) ББК 34.63 Я73

Р25

Технология конструкционных материалов. Раздел «Обработка мате-

риалов резанием». Часть 1: Методические указания к лабораторным работам по дисциплинам «Технологические процессы в машиностроении» и «Технология конструкционных материалов» / А. А. Рауба, Д. В. Муравьев, А. В. Обрывалин; Омский гос. ун-т путей сообщения. Омск, 2011. 38 с.

В методических указаниях представлены три лабораторные работы, в которых рассмотрены основные сведения о назначении, конструкции, геометрических параметрах основных видов режущего инструмента для токарной, фрезерной и размерной обработки отверстий. Представлены критерии классификации токарных резцов, принципы определения угловых и размерных параметров режущей части инструментов, приведены последовательности расчета фактических углов токарных резцов при резании, проектирования операций обработки отверстий в сплошном материале и различные схемы обработки фрезерным инструментом для выполнения студентами индивидуальных заданий по каждой лабораторной работе.

Предназначены для студентов 2-го и 3-го курсов очной и заочной форм обучения, изучающих дисциплины «Технологические процессы в машиностроении» и «Технология конструкционных материалов».

Библиогр.: 5 назв. Табл. 4. Рис. 26.

Рецензенты: доктор техн. наук, профессор А. П. Моргунов; доктор техн. наук, профессор А. В. Бородин.

___________________________

© Омский гос. университет путей сообщения, 2011

3

ОГЛАВЛЕНИЕ |

|

Введение………………………………………………………………………........ |

6 |

Лабораторная работа 1. Классификация и конструкция токарных резцов……. |

7 |

1.1. Краткие теоретические сведения………………………………………… |

7 |

1.1.1. Классификация токарных резцов…………………………………. |

7 |

1.1.2. Движения в процессе резания и поверхности обработки………. |

9 |

1.1.3. Элементы конструкции резца…………………………………….. |

10 |

1.1.4. Геометрические параметры резца (ГОСТ 25762-83)……………. |

11 |

1.1.5. Влияние геометрических параметров резца на процесс резания. |

16 |

1.2.Порядок выполнения работы и содержание отчета…………………….. 18

1.3.Контрольные вопросы……………………………………………………. 19

Лабораторная работа 2. Осевой режущий инструмент для обработки отвер-

стий…………………………………………………………………….................... 19

2.1. Краткие теоретические сведения………………………………………… 19

2.1.1.Сверла……………………………………………………………….. 19

2.1.2.Зенкеры……………………………………………………………… 24

2.1.3.Развертки…………………………………………………………… 25

2.2.Порядок выполнения работы…………………………………………….. 26

2.3.Содержание отчета……………………………………………………...... 27

2.4.Контрольные вопросы……………………………………………………. 30

Лабораторная работа 3. Геометрия и конструкция фрез……………………….. 31

3.1.Краткие теоретические сведения.………………………………………….. 31

3.2.Конструкция и геометрия фрез………………………………………….. 33

3.3.Порядок выполнения работы……………………………………………. 36

3.4.Содержание отчета……………………………………………………...... 36

3.5.Контрольные вопросы……………………………………………………. 36

Библиографический список………………………………………………………. 37

4

5

ВВЕДЕНИЕ

Втранспортном машиностроении и на ремонтных предприятиях железнодорожного транспорта изготовление и ремонт деталей невозможны без обработки материалов резанием. Обработка резанием является одним из основных методов окончательного формообразования деталей, который основан на отделении части материала заготовки (припуска) за счет его пластического деформирования и разрушения – превращения материала припуска в стружку. До 30% стоимости ремонта деталей подвижного состава связаны с затратами на механическую обработку резанием восстанавливаемых деталей.

При обработке металлов резанием используют лезвийный режущий инструмент. Несмотря на разнообразие и специфические особенности, все виды режущего инструмента имеют большое количество общих геометрических и конструктивных элементов, что обусловлено в основном единством законов резания металлов, поэтому для изучения лезвийного режущего инструмента необходимо разобраться с конструкцией и геометрией наиболее распространенных режущих инструментов – токарных резцов.

Методические указания составлены из трех лабораторных работ.

Впервой работе приведена классификация резцового инструмента, даны основные понятия и определения, связанные с режущим инструментом. На примере токарной обработки показано влияние кинематики резания и погрешности установки инструмента на геометрические параметры лезвия резца.

Во второй работе студенты изучают классификацию, конструкцию и геометрию основных видов осевого режущего инструмента: сверл, зенкеров и разверток, знакомятся с последовательностью обработки отверстий различной точности, выполняют эскизы переходов.

Третья работа посвящена изучению классификации, конструкции и геометрии фрез общего назначения, а также видов работ, выполняемых на фрезерных станках.

6

Лабораторная работа 1

КЛАССИФИКАЦИЯ И КОНСТРУКЦИЯ ТОКАРНЫХ РЕЗЦОВ

Ц е л ь р а б о т ы : изучить классификацию и конструкцию основных типов токарных резцов, схемы обработки, методику определения линейных и угловых размеров токарных резцов.

1.1. Краткие теоретические сведения

1.1.1. Классификация токарных резцов

Основные признаки классификации резцового инструмента:

по виду станков – токарные, строгальные, долбежные и др.;

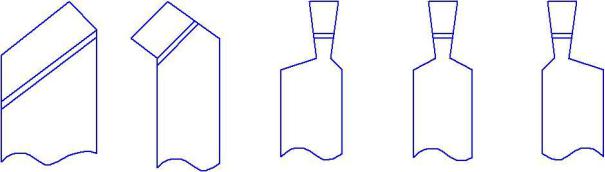

по форме и расположению режущей части – прямые, отогнутые и оттянутые (рис. 1.1);

|

|

Вправо |

Симметрично |

Влево |

а |

б |

в |

г |

д |

Рис. 1.1. Формы режущей части резцов:

а– прямая, б – отогнутая, в, г, д – оттянутая

по способу изготовления – цельные, составные и сборные;

по сечению корпуса (державки) – прямоугольные, круглые и др.;

по материалу режущей части – цельные стальные, из быстрорежущей стали, твердосплавные, минералокерамические с режущей частью из сверхтвердых материалов (алмаз, кубический нитрид бора – «эльбор»);

7

по характеру обработки – черновые, чистовые и для тонкого точения;

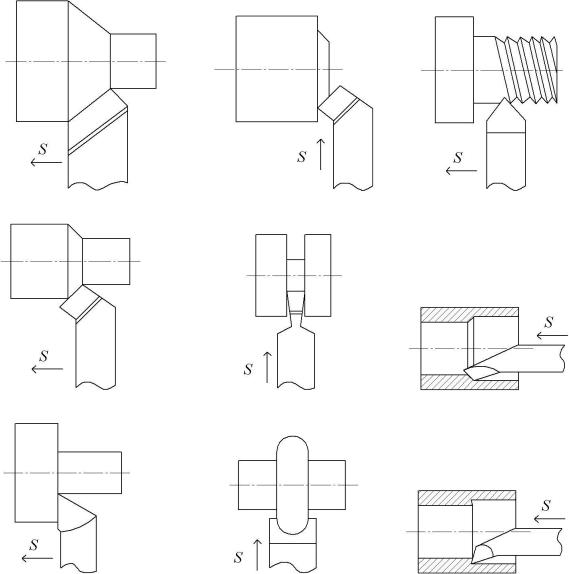

по виду выполняемых работ – проходные, подрезные, отрезные (прорезные и канавочные), расточные, фасонные, резьбонарезные и др. (рис. 1.2).

а |

г |

ж |

б |

д |

з |

в |

е |

и |

Рис. 1.2. Виды резцов и их назначение:

а, б, в – проходные (для обтачивания наружных цилиндрических поверхностей: а – прямой, б – отогнутый, в – упорный); г – подрезной (для подрезания торцов

иуступов); д – отрезной (канавочный) (для отрезания или прорезания канавок);

е– фасонный (для точение фасонных поверхностей); ж – резьбовой (для нарезания резьбы); з, и – расточные (для точения внутренних цилиндрических поверхностей: з – растачивание сквозного отверстия расточным проходным резцом; и – растачивание глухого отверстия расточным упорным резцом)

8

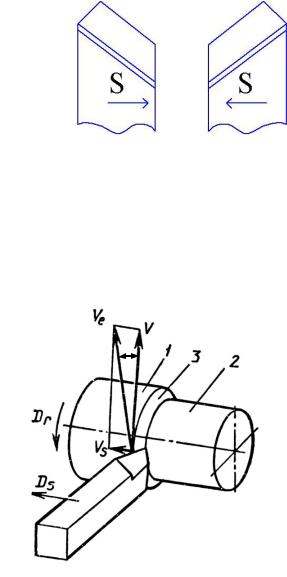

по направлению подачи: при продольной подаче – на правые и левые (рис. 1.3); при поперечной подаче – на радиальные и тангенциальные.

а б Рис. 1.3. Левый (а) и правый

(б) резцы

1.1.2. Движения в процессе резания и поверхности обработки

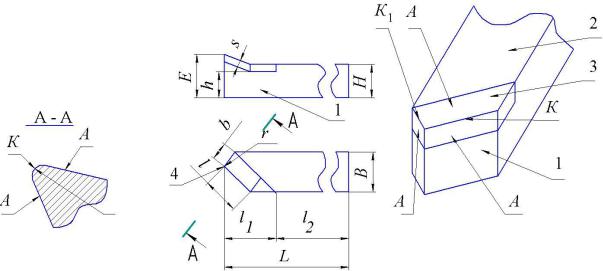

Рабочий процесс резания при точении возможен только при непрерывном относительном взаимном перемещении обрабатываемой заготовки и лезвия резца. Движение, обеспечивающее деформацию и разрушение срезаемого слоя и превращение его в стружку, называется главным движением резания (Dг) и характеризуется скоростью главного движения резания V (м/мин), под которой понимают скорость перемещения точки k режущей кромки по поверхности обрабатываемой заготовки в направлении главного движения резания. Движение, обеспечивающее непрерывность процесса резания, называется движением подачи (Ds) и характеризуется скоростью Vs перемещения точки k режущей кромки в направлении движения подачи (рис. 1.4).

На металлорежущих станках устанавливают значение подачи S, которое

η

(R)

k

Рис. 1.4. Движения в процессе точения: главное движение резания

– Dг; движение подачи – Ds. Поверхности обработки: 1 – обрабатываемая; 2 – обработанная; 3 – поверхность резания (R); V – скорость главного движения резания; Vs – скорость движения подачи; Ve

– результирующая скорость резания; k – точка на режущей кромке; η – угол скорости резания

определяется отношением перемещения точки k режущей кромки лезвия к числу циклов главного движения резания или его части. Если главное движение

9

резания вращательное, то за его цикл принимается один оборот детали или инструмента. При этом подача обозначается Sо, мм/об (с индексом «о» от слова – оборот, т. е. при точении – подача на оборот детали).

В процессе точения на заготовке различают следующие поверхности (см. рис. 1.4): обрабатываемую поверхность 1 (частично или полностью удаляется); обработанную поверхность 2 (образуется после снятия припуска); поверхность резания (R) 3 (образуется режущей кромкой инструмента в процессе резания и является переходной между поверхностями 1 и 2).

1.1.3. Элементы конструкции резца

Резец состоит из рабочей (режущей) части 1, включающей режущую пластину 3, и державки (корпуса) 2 (рис. 1.5). Наиболее распространена прямоугольная форма сечения державки с размерами В и Н, которые выбираются в зависимости от требуемой прочности и жесткости инструмента.

γ |

в |

α |

ρ |

Рис. 1.5. Конструктивные элементы составного токарного проходного прямого правого резца

Рабочая часть резца 1 характеризуется следующими параметрами:

высотой Е – расстоянием от опорной плоскости до вершины резца 4;

высотой h опорной поверхности под основную режущую пластину 3;

10