- •2.1. Материалы и оборудование……………………………………………29

- •3.2. Материалы и оборудование …………………………………………….38

- •1. Определение свойств глинист0г0 сырья

- •1.2. Определение пластичности

- •1.2.1. Материалы и оборудование

- •1.2.3.Определение границы раскатывания

- •1.2.4.Обработка полученных результатов и выводы

- •1.3. Определение формовочной влажности

- •1.3.1. Материалы и оборудование

- •1.3.2. Проведение определения

- •1.3.3. Обработка полученных результатов

- •1.4. Определение содержания тонкодисперсных фракций

- •1.4.1. Материалы и оборудование

- •1.4.2. Проведение анализа

- •1.5. Определение содержания крупнозернистых включений

- •1.5.1. Материалы и оборудование

- •1.5.2. Проведение анализа

- •1.5.3. Обработка полученных результатов и выводы

- •1.6. Определение воздушной усадки и чувствительности глин к сушке

- •Материалы и оборудование

- •Определение воздушной усадки

- •1.6.3.Определение коэффициента чувствительности глин к сушке

- •Обработка полученных результатов и выводы

- •1.7.1. Материалы и оборудование

- •1.7.2. Проведение испытания

- •1.7.3. Обработка полученных результатов и выводы

- •2.3.Определение воздушной, общей и огневой усадок

- •Материалы и оборудование

- •Подготовка к испытанию

- •Проведение испытаний

- •1.9. Определение спекаемости глин

- •1.9.1. Материалы и оборудование

- •1.9.2. Подготовка к испытанию

- •1.9.3. Проведение испытания

- •1.9.4. Обработка результатов испытания и выводы

- •2. Влияние состава керамической массы на свойства кирпича

- •2.1. Материалы и оборудование

- •2.2. Подготовка керамической массы

- •2.3.Определение воздушной, общей и огневой усадок

- •2.4.Определение коэффициента чувствительности к сушке

- •2.5.1. Определение средней плотности

- •2.5.4. Определение морозостойкости

- •2.6. Анализ полученных результатов

- •3. Подбор состава сырьевой смеси для изготовления силикатнго кирпича

1.3.3. Обработка полученных результатов

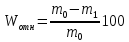

Относительная формовочная влажность рассчитывается по формуле

, % (3)

, % (3)

где m0 - масса навески глины во влажном состоянии (без массы бюкса), г;

m1 - масса навески глины в сухом состоянии (без массы бюкса), г.

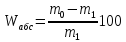

Абсолютная формовочная влажность или водозатворяемость рассчитывается по формуле

, % (4)

, % (4)

где m0 - масса навески влажной глины, г;

m1- масса навески сухой глины, г.

Истинное значение формовочной влажности принимают как среднее

арифметическое в результате повторения испытаний 5-6 раз. Значения отдельных испытаний не должны по абсолютной величине, отличаться более, чем на 1 %. В противном случае масса плохо приготовлена и испытание следует повторить, предварительно переработав и промяв массу.

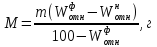

Зная нормальную формовочную влажность можно рассчитать количество воды М, которое необходимо добавить к глине материалу с известной влажностью, чтобы получить массу нормальной рабочей консистенции

(5)

(5)

где m-

масса глины с влажностью

,

г,

,

г,

-

начальная влажность глины, %,

-

начальная влажность глины, %,

,

- формовочная

влажность глины, %.

,

- формовочная

влажность глины, %.

1.4. Определение содержания тонкодисперсных фракций

Метод основан на количественном распределении частиц материала по крупности в зависимости от времени их оседания в жидкой среде и последующем весовом определении полученных фракций по крупности, вычислении их выхода в процентах от массы навески, взятой для седиментационного анализа.

1.4.1. Материалы и оборудование

Бюксы.

Шкаф сушильный.

Мешалка механическая, состоящая из резинового диска надетого на конец стеклянной палочки диаметром 8 мм. Диаметр диска 50 мм, толщина 4-5 мм. По окружности диска расположено шесть отверстий диаметром 3 мм каждое.

Сито с сеткой № 0063.

Вода дистиллированная.

Чашки выпарительные.

Эксикатор.

Весы лабораторные.

Секундомер.

Цилиндр

мерный стеклянный вместимостью 1000 см3

и диаметром 60 2

мм.

2

мм.

Термометр с точностью по 0,5°С.

Прибор пипеточный для отбора суспензии /1/. Допускается использовать пипеточные приборы других конструкций, в частности просто пипетку емкостью 20-25 см3.

Натрий пирофосфорнокислый, раствор концентрации 40 г/л.

1.4.2. Проведение анализа

От пробы для анализа отбирают навеску глинистого сырья массой не менее 100 г, измельчают не растирая, просеивают через сито с сеткой № 1, сушат до постоянной массы в сушильном шкафу и охлаждают в эксикаторе.

От высушенной пробы берут навеску 10 г, помешают в коническую колбу с обратным холодильником емкостью 500 см3, приливают 150 см3 дистиллированной воды, 10 см3 раствора пирофосфорнокислого натрия, применяемого в качестве диспергатора, и кипятят в течение1 ч, считая с момента закипания (кипение не должно быть бурным). При исследовании бентонитовых и карбонатсодержащих глин количество диспергатора увеличивают вдвое.

Суспензию охлаждают до комнатной температуры, переносят на сито № 0063. Сито помешают в стеклянную воронку, а последнюю - в стеклянный цилиндр емкостью 1000 см3. На сите глину промывают из промывалки водой, слегка растирая пестиком с резиновым наконечником. Промывают до тех пор, пока вода, проходящая через сито, не станет прозрачной. Остаток на сите смывают в чистую, предварительно высушенную и взвешенную, выпарительную чашку и сушат в сушильном шкафу, затем взвешивают.

В цилиндр с суспензией приливают дистиллированную воду до метки, перемешивают мешалкой с частотой 60 качаний в минуту в течение1 мин, измеряют температуру суспензии и оставляют для отстаивания. Интервал времени, через который отбирают первую, а затем и последующие пробы определяют по табл. 2.

Таблица 2

|

Диаметр частиц, мм |

Глубина взятия проб, см |

Интервал времени для отбора проб при температуре, °С |

|||||

|

10 |

12,5 |

15 |

|||||

|

Менее 0,01 Менее 0,005 Менее 0,001 |

10 10 7 |

24мин 07с 1ч 36мин 27с 28ч 07мин 53с |

22мин 30с 1ч 30мин 00с 26ч 15мин 05с |

21мин 06с 1ч 24мин 21с 24ч 36мин 25с |

|||

|

- |

17,5 |

20 |

22,5 |

||||

|

Менее 0,01 Менее 0,005 Менее 0,001 |

10 10 7 |

19мин 18с 1ч 19мин 08с 23ч 05мин 09с |

18мин 39с 1ч 14мин 34с 21ч 45мин 09с |

17мин 33с 1ч 10мин 12с 20ч 28мин 59с |

|||

|

- |

25 |

27,5 |

30 |

||||

|

Менее 0,01 Менее 0,005 Менее 0,001 |

10 10 7 |

16мин 35с 1ч 06мин 21с 19ч 21мин 12с |

15мин 39с 1ч 02мин 38с 18ч 16мин 05с |

14мин 30с 59мин 19с 17ч 17мин 39с |

|||

Примечание: плотность глины принимают равной 2650 кг/м3.

Отбор проб производят пипеткой, погружая её на необходимую глубину в цилиндр с суспензией и создавая в ней разряжение аспиратором либо ртом. Глубина погружения контролируется по отметкам на пипетке. Продолжительность отбора пробы: для фракции размером менее 0,01 мм - около 30 с;

0,005 мм - около 25 с;

0,001 мм - около 30 с.

Каждую пробу переносят в высушенный и взвешенный бюкс, высушивают до постоянной массы при температуре 105-110 °С и взвешивают.

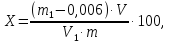

1.4.3. Обработка полученных результатов и выводы Содержание фракций размерами более 0,06 мм X вычисляют по формуле

(6)

(6)

где m - масса фракции более 0,06 мм, г;

m1- масса сухой навески, г.

Содержание фракции определяемой крупности материала вычисляют по формуле

(7)

(7)

где m1- масса высушенной пробы суспензии, г;

0,006 - масса диспергатора, г;

V - объем суспензии в цилиндре, см3;

V1- объем суспензии в пипетке , см3; m - масса сухой навески пробы, г.

Содержание отдельных фракций в исследуемой суспензии дано в табл. 3.

Таблица 3

|

Размер фракции, мм |

Содержание фракции вычисленное по формуле, % |

|

Более 0,06 От 0,06 до 0,01 Менее 0,01 Менее 0,005 Менее 0,001 |

Х Х2=100-(Х+Х3) Х3 Х4 Х5 |

Содержание фракций в зависимости от размеров фракции указано в табл. 4.

Таблица 4

|

Размер фракции, мм |

Содержание фракции вычисленное по формуле, % |

|

От 0,01 до 0,005 От 0,005 до 0,001 Менее 0,001 От 0,06 до 0,01 |

У3=Х3-Х4 У4=Х4-Х5 Х5 Х2=100-(Х+ Х3+Х4+Х5) |

Расхождение между результатами двух параллельных определений не должно превышать 3 %; в противном случае определение повторяют.

По степени дисперсности глинистого сырья делают вывод о принадлежности его к определенной группе сырья, учтивая, что при содержании частиц размерами менее 0,005 мм глинистых , %, глинистые породы подразделяются на:

глины - более 25;

суглинки - 12-25;

супеси - 3-12;

пески - менее 3.