- •2.1. Материалы и оборудование……………………………………………29

- •3.2. Материалы и оборудование …………………………………………….38

- •1. Определение свойств глинист0г0 сырья

- •1.2. Определение пластичности

- •1.2.1. Материалы и оборудование

- •1.2.3.Определение границы раскатывания

- •1.2.4.Обработка полученных результатов и выводы

- •1.3. Определение формовочной влажности

- •1.3.1. Материалы и оборудование

- •1.3.2. Проведение определения

- •1.3.3. Обработка полученных результатов

- •1.4. Определение содержания тонкодисперсных фракций

- •1.4.1. Материалы и оборудование

- •1.4.2. Проведение анализа

- •1.5. Определение содержания крупнозернистых включений

- •1.5.1. Материалы и оборудование

- •1.5.2. Проведение анализа

- •1.5.3. Обработка полученных результатов и выводы

- •1.6. Определение воздушной усадки и чувствительности глин к сушке

- •Материалы и оборудование

- •Определение воздушной усадки

- •1.6.3.Определение коэффициента чувствительности глин к сушке

- •Обработка полученных результатов и выводы

- •1.7.1. Материалы и оборудование

- •1.7.2. Проведение испытания

- •1.7.3. Обработка полученных результатов и выводы

- •2.3.Определение воздушной, общей и огневой усадок

- •Материалы и оборудование

- •Подготовка к испытанию

- •Проведение испытаний

- •1.9. Определение спекаемости глин

- •1.9.1. Материалы и оборудование

- •1.9.2. Подготовка к испытанию

- •1.9.3. Проведение испытания

- •1.9.4. Обработка результатов испытания и выводы

- •2. Влияние состава керамической массы на свойства кирпича

- •2.1. Материалы и оборудование

- •2.2. Подготовка керамической массы

- •2.3.Определение воздушной, общей и огневой усадок

- •2.4.Определение коэффициента чувствительности к сушке

- •2.5.1. Определение средней плотности

- •2.5.4. Определение морозостойкости

- •2.6. Анализ полученных результатов

- •3. Подбор состава сырьевой смеси для изготовления силикатнго кирпича

2.5.4. Определение морозостойкости

Морозостойкость - наиболее важная эксплуатационная характеристика керамического кирпича. Определение морозостойкости керамического черепка проводится на обожженных малых образцах в соответствии с ГОСТ 7025-91 /4/. Морозостойкость оценивается по величине потери массы образцов и прочности при сжатии после определенного количества циклов испытания (15,25, 35 и т.д.).

При

испытании на морозостойкость образцы

насыщаются водой (в течение 48 ч), а затем

помещаются в морозильную камеру,

обеспечивающую температуру в интервале

от минус 15 до минус 20 °С, Продолжительность

замораживания не менее 4 ч.

Затем образцы

извлекаются и погружаются в сосуд с

водой температурой 20 5 °С, поддерживаемой в этих пределах в

течение всего периода оттаивания.Расстояние

между образцами в сосуде не менее 20

мм. Длительность оттаивания не менее 2

ч. Одно замораживание и последующее

оттаивание составляет один цикл,

продолжительность которого не должна

превышать 24 ч.

5 °С, поддерживаемой в этих пределах в

течение всего периода оттаивания.Расстояние

между образцами в сосуде не менее 20

мм. Длительность оттаивания не менее 2

ч. Одно замораживание и последующее

оттаивание составляет один цикл,

продолжительность которого не должна

превышать 24 ч.

По окончании испытания или при временном его прекращении образцы после оттаивания хранят в ванне с гидравлическим затвором. При продолжении испытания образцы дополнительно насыщают водой.

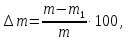

При оценке морозостойкости по потере массы испытание проводят на пяти образцах, которые перед испытанием маркируют и взвешивают, а затем проводят требуемое число циклов замораживания-оттаивания. После этого образцы высушивают до постоянной массы. Потерю в массе образцов Δm вычисляют по формуле

(28)

(28)

где m - мacca исходного сухого образца, г;

m1- масса образца, высушенного до постоянной массы, после требуемого числа циклов замораживания-оттаивания, г.

Потеря в массе после установленного количества циклов испытания не должна превышать 5 %. Кроме того фиксируют внешний вид образцов.

Оценка морозостойкости по прочностным показателям проводится как минимум на десяти образках: пять - опытные и пять - контрольные. Для каждой последующей серии испытаний количество образцов увеличивается на пять.

После проведения требуемого числа циклов замораживания-оттаивания опорные поверхности каждого образца, в том числе и контрольных выравнивают цементным раствором состава 1:1 при В/Ц =0,4 и оставляют образцы для затвердевания в нормальных условиях на 3 суток. Поверхности образцов, изготовленных способом полусухого прессования допускается не выравнивать. Затем образцы насыщают водой и испытывают каждый по отдельности.

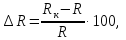

Потерю прочности ΔR образцов при сжатии вычисляют с точностью до 1 % по формуле

(29)

(29)

гдe Rk - среднее арифметическое пределов прочности при сжатии контрольных образцов, МПа

R - среднее арифметическое пределов прочности при сжатии образцов после требуемого числа циклов замораживания-оттаивания, МПа.

Потеря прочности после установленного количества циклов испытания не должна превышать 25 %.