- •Конспект лекцій лекція 1 - 3 Вступ

- •Основні положення про проектування та конструювання машин

- •Основні етапи створення технічних об'єктів

- •Види виробів та їхні характеристики

- •Види і комплектність конструкторських документів

- •Загальні вимоги до машин та їхніх елементів

- •Розрахунки при проектуванні і конструюванні

- •Навантаження елементів машин Загальні відомості про навантаження

- •Розподіл навантаження в часі та типові режими навантаження елементів машин

- •Шляхи зменшення навантаження елементів машин

- •Основні механічні характеристики матеріалів

- •Лекція 4 механічні передачі загальні відомості та параметри для розрахунку механічних передач

- •1. Призначення механічних передач та їхня класифікація.

- •2. Основні співвідношення для кінематичних параметрів і параметрів навантаження механічних передач

- •Розрахунки деталей машин на міцність Оцінка міцності деталей при простих деформаціях

- •Зміна напружень у часі

- •Визначення граничних напружень

- •Допустимі напруження і коефіцієнти запасу міцності

- •Лекція 5 -7 пасові передачі

- •Загальні відомості та класифікація пасових передач

- •Елементи пасових передач

- •Пружне ковзання паса та кінематика пасової передачі

- •Сили та напруження у вітках пасової передачі

- •Розрахунок пасових передач на тягову здатність і довговічність

- •Зубчасто–пасові передачі

- •Лекція 8 ланцюгові передачі Загальні відомості та класифікація ланцюгових передач

- •Деталі ланцюгових передач

- •Пристрої для регулювання натягу ланцюга.

- •Основні розрахункові параметри ланцюгових передач

- •Критерії роботоздатності та розрахунок ланцюгових передач

- •Лекція 9 -15 загальні відомості про зубчасті передачі

- •Основні параметри евольвентного зачеплення

- •Початковий контур зубчастих коліс

- •Коригування зубців циліндричних зубчастих передач

- •Ковзання і тертя у зачепленні зубців

- •Конструкції зубчастих коліс та їхнє виготовлення

- •Точність зубчастих передач

- •Матеріали і термообробка зубчастих коліс

- •Види руйнування зубців та критерії розрахунку на міцність зубчастих передач

- •Допустимі напруження у розрахунках зубчастих передач

- •Циліндричні зубчасті передачі

- •Радіуси кривини профілів зубців та приведена їхня кривина.

- •Навантаження на зубці циліндричних зубчастих передач

- •Розрахунок активних поверхонь зубців на контактні втому і міцність.

- •Розрахунок зубців на втому і міцність при згині

- •Проектний розрахунок циліндричних зубчастих передач та особливості розрахунку відкритих зубчастих передач

- •Конічні зубчасті передачі

- •Навантаження на зубці конічної зубчастої передачі

- •Розрахунок зубців конічних зубчастих передач на контактні втому і міцність, на втому і міцність при згині.

- •Проектний розрахунок конічної зубчастої передачі

- •Особливості конічних зубчастих передач із непрямими зубцями

- •Циліндричні зубчасті передачі із зачепленням новікова

- •Особливості розрахунків на міцність циліндричних передач Новікова

- •Гвинтові та гіпоїдні зубчасті передачі

- •Гвинтова зубчаста передача

- •Гіпоїдна зубчаста передача

- •Хвильові зубчасті передачі Принцип роботи та деякі схеми хвильових зубчастих передач

- •Кінематика хвильової зубчастої передачі

- •Елементи розрахунку хвильових зубчастих передач

- •Лекція 16-18 черв'ячні передачі Загальні відомості та класифікація черв'ячних передач

- •Параметри черв'ячної передачі

- •Матеріали і конструкції деталей черв'ячної передачі. Критерії роботоздатності та розрахунків

- •Допустимі напруження у розрахунках черв'ячних передач

- •Навантаження на зубці черв'ячного колеса

- •Розрахунок активних поверхонь зубців черв'ячного колеса на контактні втому і міцність при дії максимального навантаження

- •Особливості розрахунку зубців черв'ячного колеса на згин

- •Лекція 19 передачі гвинт – гайка

- •1. Загальні відомості

- •2. Конструкції деталей передач гвинт – гайка

- •3. Розрахунок передач гвинт – гайка

- •4. Приклад розрахунку передачі гвинт – гайка

- •Лекція 20 фрикційні передачі

- •1. Загальні відомості та класифікація фрикційних передач

- •2. Явища ковзання у контакті котків фрикційної передачі

- •3. Матеріали та конструкції деталей фрикційних передач

- •4. Види руйнування котків і критерії їхнього розрахунку. Допустимі контактні напруження та тиски.

- •5. Розрахунок циліндричних фрикційних передач

- •6. Розрахунок конічних фрикційних передач

- •Фрикційні варіатори

- •Лекція 21 - 22 осі та вали

- •2. Розрахункові схеми валів та осей. Критерії розрахунку

- •3. Розрахунок осей на міцність і стійкість проти втомного руйнування

- •4. Розрахунок валів на статичну міцність

- •5. Розрахунок валів на втомну міцність

- •6. Розрахунок валів на жорсткість

- •7. Розрахунок валів для запобігання поперечним коливанням

- •8. Проектний розрахунок валів та їхнє конструювання

- •Лекція 23 -24 шпонкові з'єднання

- •2. Розрахунок ненапружених шпонкових з'єднань

- •3. Розрахунок напружених шпонкових з'єднань

- •Зубчасті (шліцеві) та профільні з'єднання

- •1. Основні типи зубчастих з'єднань і області їхнього використання

- •2. Розрахунок зубчастих з'єднань

- •3. Профільні з'єднання

- •Пресові з'єднання

- •1. Загальні відомості

- •2. Деякі питання технології складання пресових з'єднань

- •3. Розрахунок пресових з'єднань

- •Лекція 25 -28 підшипники кочення

- •1. Загальні відомості

- •3. Монтаж, змащування та ущільнення підшипників кочення

- •4. Навантаження на тіла кочення. Види руйнувань і критерії розрахунку підшипників кочення

- •5. Підбір підшипників кочення за статичною та динамічною вантажністю

- •6. Розрахункове еквівалентне навантаження на підшипники кочення

- •7. Рекомендації щодо вибору підшипників кочення

- •Підшипники ковзання

- •1. Загальні відомості

- •2. Конструкції та матеріали підшипників ковзання

- •3. Змащування підшипників ковзання

- •4. Роботоздатність і режим рідинного тертя у підшипниках ковзання.

- •5. Розрахунки підшипників ковзання

- •6. Деякі спеціальні підшипники ковзання

- •Напрямні прямолінійного руху

- •Області застосування та конструкції напрямних

- •Основи розрахунку напрямних прямолінійного руху

- •Лекція 29 – 32 муфти приводів

- •2. Некеровані муфти

- •3. Керовані муфти

- •4. Самокеровані та комбіновані муфти

- •Лекція 33 – 35 зварні з'єднання

- •1. Особливості з'єднання деталей зварюванням і характеристика з'єднань

- •2. Види зварних з'єднань і типи зварних швів

- •Розрахунок зварних з'єднань на міцність

- •Допустимі напруження для зварних з'єднань

- •З'єднання деталей машин та пружні елементи

- •2. Кріпильні різьби та їхні основні параметри

- •3. Кріпильні різьбові деталі, їхні конструкції та матеріали

- •4. Стопоріння різьбових з'єднань

- •5. Елементи теорії гвинтової пари

- •6. Розрахунок витків різьби на міцність

- •7. Розрахунок на міцність стержня болта (гвинта) для різних випадків навантаження з'єднання

- •8. Розрахунок групових болтових з'єднань

- •9. Клемові, або фрикційно–гвинтові, з'єднання

- •10. Допустимі напруження та запаси міцності при розрахунках різьбових з'єднань

3. Кріпильні різьбові деталі, їхні конструкції та матеріали

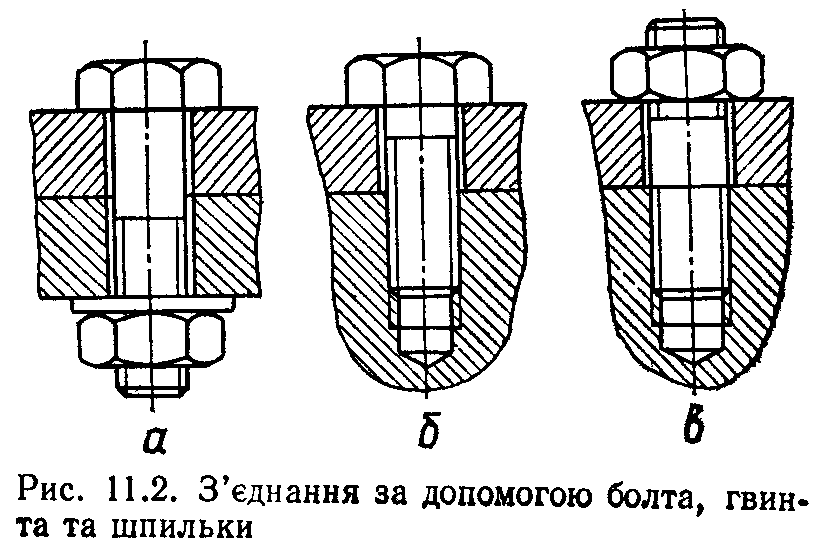

Для з'єднання деталей використовують болти (гвинти з гайками), гвинти або шпильки (рис. 11.2, а–в).

Використання болтів для з'єднання деталей не вимагає нарізування в цих деталях різьби. Це особливо важливо в тих випадках, коли матеріал деталі не може забезпечити достатню міцність різьби. Однак у з'єднанні болтом повинен бути передбачений простір для головки гвинта та гайки, а також має місце деяка незручність виконання складальних операцій, бо при загвинчуванні або відгвинчуванні гайки треба утримувати головку гвинта від прокручування. Болтове з'єднання дещо збільшує масу виробу і в деякій мірі спотворює його зовнішній вигляд.

Гвинти та шпильки треба використовувати в тих випадках, коли за конструкцією з'єднання застосування болтів неможливе або нераціональне. Гвинти та шпильки вимагають певної глибини загвинчування в одну із деталей з'єднання. Якщо при експлуатації з'єднання виникає потреба у багатократному з'єднуванні та роз'єднуванні деталей, то для запобігання можливому руйнуванню різьби деталі перевага надається з'єднанню шпилькою або болтовому з'єднанню.

У деяких випадках (рис. 11.2, а) під гайку або головку гвинта ставлять плоску круглу шайбу. Постановка такої шайби зменшує пошкодження та зминання гайкою поверхні деталі (якщо деталь виготовлена з м'якого матеріалу –алюмінію, пластмаси, дерева) при загвинчуванні гайки чи гвинта. Плоскі круглі шайби використовують також у випадку збільшеного діаметра отвору під болт або гвинт або коли отвір не має круглої форми.

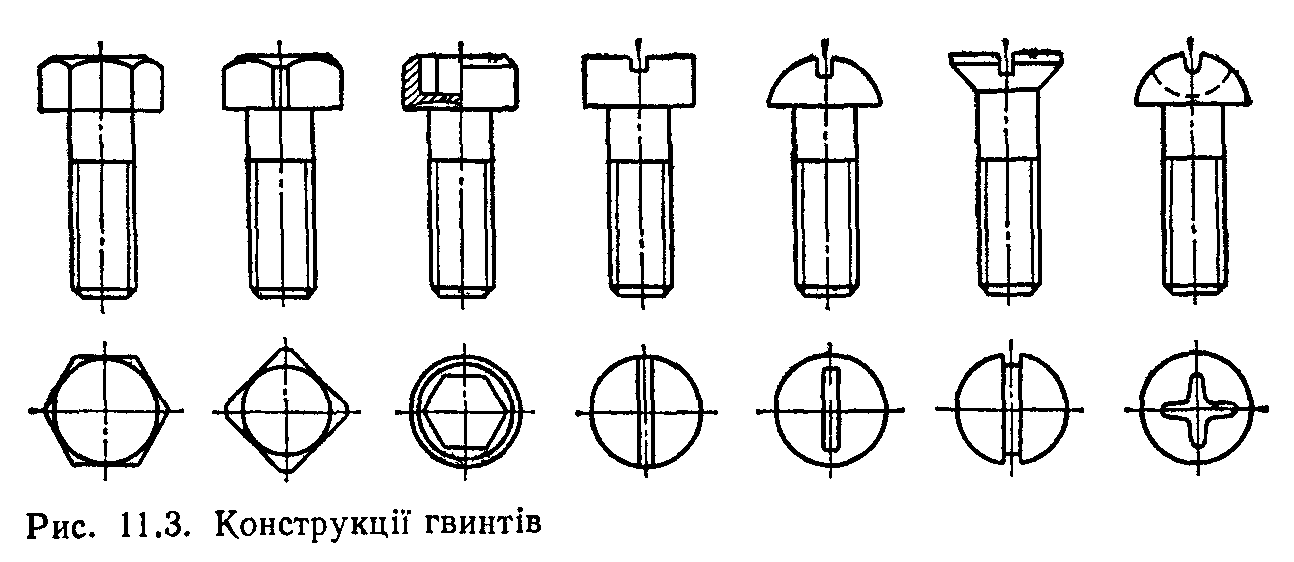

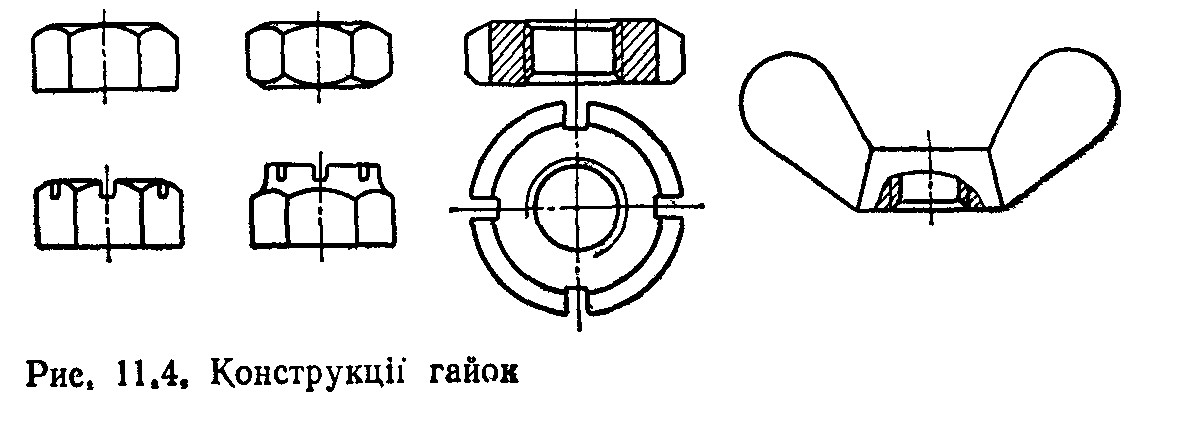

Геометричні форми та розміри гвинтів, гайок, шпильок дуже різноманітні і достатньо описані у відповідних довідниках та стандартах різьбових кріпильних деталей. Деякі види широко застосовуваних гвинтів, що відрізняються конструкцією головок, показані на рис. 11.3, а різні форми гайок – на рис. 11.4.

Для виготовлення кріпильних різьбових деталей використовують сталі: вуглецеві звичайної якості, якісні конструкційні та леговані конструкційні. Механічні властивості сталевих кріпильних деталей нормуються за ГОСТ 1759.4–87, згідно з яким болти, гвинти та шпильки поділяють на 12 класів міцності, а гайки – на 7 класів.

Клас міцності болтів, гвинтів та шпильок позначається двома числами, розділеними крапкою. Перше число, помножене на 100, визначає мінімальне значення границі міцності σΒ, МПа, матеріалу болта, а друге число, поділене на 10 і помножене на σΒ, дає границю текучості матеріалу болта. Наприклад, для болта класу міцності 5.6 маємо: σΒ mіn = 5 · 100 = 500 МПа; σT = 6 · 500/10 = 300 МПа.

|

Таблиця 11.2. Рекомендації для вибору матеріалу болтів та гайок |

|||||

|

|

σΒ, МПа |

|

Марка сталі |

||

|

Клас міцності болтів |

min |

max |

σт, МПа |

Болт |

Гайка |

|

З.6 |

300 |

440 |

200 |

СтЗ; 10 |

СтЗ |

|

4.6 |

400 |

550 |

240 |

20 |

СтЗ |

|

5.6 |

500 |

700 |

300 |

3О; 35 |

10 |

|

6.6 |

600 |

800 |

360 |

35; 45; 40Г |

15 |

|

8.8 |

800 |

1000 |

640 |

ЗОХ; 38ХА |

20; 35; 45 |

|

10.9 |

1000 |

1200 |

900 |

40Г2; 40Х |

35Х; 38ХА |

Умовне позначення болта, наприклад, із номінальним діаметром різьби d = 12 мм, малим кроком Ρ = 1,25мм, довжиною l = 60мм та класом міцності 4.6 записують: Болт М12 x 1,25 x 60.46 ГОСТ 7805 – 70. Більш детальні відомості про умовні позначення кріпильних деталей наведені в ГОСТ 1759.0 – 87. Найнижчим класом міцності болтів, гвинтів та шпильок буде 3.6, а найвищим – 14.9. Клас міцності гайок позначається одним числом. Якщо це число помножити на 100, то будемо мати напруження σF, МПа, від навантаження випробувань. Наприклад, для гайки нижчого класу міцності 4 маємо σF = 4 · 100 = 400 МПа (сталі марок СтЗ, СтЗкп), а для гайки вищого класу міцності 14 – σF = 14 · 100 = 1400 МПа (леговані сталі 35ХГСА, 40ХНМА). Умовне позначення, гайки, наприклад, із номінальним діаметром різьби d = 12 мм, малим кроком Ρ = 1,25 мм та класом міцності 8 записують: Гайка М12 x 1,25.8 ГОСТ 5927 – 70.

Механічні характеристики матеріалів різьбових деталей (деякі витяги із ГОСТ 1759.4 – 87) наведені в табл. 11.2 і 11.3.

|

Таблиця 11.3. Рекомендації для вибору матеріалу гайок |

||

|

Клас міцності гайок |

Напруження від навантаження випробування σF, МПа |

Марка сталі |

|

4 5 8 10 |

400 500 800 1000 |

СтЗ 10 20; 35; 45 35Х; 38ХА |

Вибір матеріалів кріпильних деталей пов'язаний з особливостями умов роботи з'єднань, вимогами до габаритів та маси з'єднання.

Під час вибору матеріалу гайки рекомендують брати до уваги таку вказівку: напруження від навантаження випробування повинно відповідати мінімальній границі міцності матеріалу болта, з яким комплектується гайка.