- •Конспект лекцій лекція 1 - 3 Вступ

- •Основні положення про проектування та конструювання машин

- •Основні етапи створення технічних об'єктів

- •Види виробів та їхні характеристики

- •Види і комплектність конструкторських документів

- •Загальні вимоги до машин та їхніх елементів

- •Розрахунки при проектуванні і конструюванні

- •Навантаження елементів машин Загальні відомості про навантаження

- •Розподіл навантаження в часі та типові режими навантаження елементів машин

- •Шляхи зменшення навантаження елементів машин

- •Основні механічні характеристики матеріалів

- •Лекція 4 механічні передачі загальні відомості та параметри для розрахунку механічних передач

- •1. Призначення механічних передач та їхня класифікація.

- •2. Основні співвідношення для кінематичних параметрів і параметрів навантаження механічних передач

- •Розрахунки деталей машин на міцність Оцінка міцності деталей при простих деформаціях

- •Зміна напружень у часі

- •Визначення граничних напружень

- •Допустимі напруження і коефіцієнти запасу міцності

- •Лекція 5 -7 пасові передачі

- •Загальні відомості та класифікація пасових передач

- •Елементи пасових передач

- •Пружне ковзання паса та кінематика пасової передачі

- •Сили та напруження у вітках пасової передачі

- •Розрахунок пасових передач на тягову здатність і довговічність

- •Зубчасто–пасові передачі

- •Лекція 8 ланцюгові передачі Загальні відомості та класифікація ланцюгових передач

- •Деталі ланцюгових передач

- •Пристрої для регулювання натягу ланцюга.

- •Основні розрахункові параметри ланцюгових передач

- •Критерії роботоздатності та розрахунок ланцюгових передач

- •Лекція 9 -15 загальні відомості про зубчасті передачі

- •Основні параметри евольвентного зачеплення

- •Початковий контур зубчастих коліс

- •Коригування зубців циліндричних зубчастих передач

- •Ковзання і тертя у зачепленні зубців

- •Конструкції зубчастих коліс та їхнє виготовлення

- •Точність зубчастих передач

- •Матеріали і термообробка зубчастих коліс

- •Види руйнування зубців та критерії розрахунку на міцність зубчастих передач

- •Допустимі напруження у розрахунках зубчастих передач

- •Циліндричні зубчасті передачі

- •Радіуси кривини профілів зубців та приведена їхня кривина.

- •Навантаження на зубці циліндричних зубчастих передач

- •Розрахунок активних поверхонь зубців на контактні втому і міцність.

- •Розрахунок зубців на втому і міцність при згині

- •Проектний розрахунок циліндричних зубчастих передач та особливості розрахунку відкритих зубчастих передач

- •Конічні зубчасті передачі

- •Навантаження на зубці конічної зубчастої передачі

- •Розрахунок зубців конічних зубчастих передач на контактні втому і міцність, на втому і міцність при згині.

- •Проектний розрахунок конічної зубчастої передачі

- •Особливості конічних зубчастих передач із непрямими зубцями

- •Циліндричні зубчасті передачі із зачепленням новікова

- •Особливості розрахунків на міцність циліндричних передач Новікова

- •Гвинтові та гіпоїдні зубчасті передачі

- •Гвинтова зубчаста передача

- •Гіпоїдна зубчаста передача

- •Хвильові зубчасті передачі Принцип роботи та деякі схеми хвильових зубчастих передач

- •Кінематика хвильової зубчастої передачі

- •Елементи розрахунку хвильових зубчастих передач

- •Лекція 16-18 черв'ячні передачі Загальні відомості та класифікація черв'ячних передач

- •Параметри черв'ячної передачі

- •Матеріали і конструкції деталей черв'ячної передачі. Критерії роботоздатності та розрахунків

- •Допустимі напруження у розрахунках черв'ячних передач

- •Навантаження на зубці черв'ячного колеса

- •Розрахунок активних поверхонь зубців черв'ячного колеса на контактні втому і міцність при дії максимального навантаження

- •Особливості розрахунку зубців черв'ячного колеса на згин

- •Лекція 19 передачі гвинт – гайка

- •1. Загальні відомості

- •2. Конструкції деталей передач гвинт – гайка

- •3. Розрахунок передач гвинт – гайка

- •4. Приклад розрахунку передачі гвинт – гайка

- •Лекція 20 фрикційні передачі

- •1. Загальні відомості та класифікація фрикційних передач

- •2. Явища ковзання у контакті котків фрикційної передачі

- •3. Матеріали та конструкції деталей фрикційних передач

- •4. Види руйнування котків і критерії їхнього розрахунку. Допустимі контактні напруження та тиски.

- •5. Розрахунок циліндричних фрикційних передач

- •6. Розрахунок конічних фрикційних передач

- •Фрикційні варіатори

- •Лекція 21 - 22 осі та вали

- •2. Розрахункові схеми валів та осей. Критерії розрахунку

- •3. Розрахунок осей на міцність і стійкість проти втомного руйнування

- •4. Розрахунок валів на статичну міцність

- •5. Розрахунок валів на втомну міцність

- •6. Розрахунок валів на жорсткість

- •7. Розрахунок валів для запобігання поперечним коливанням

- •8. Проектний розрахунок валів та їхнє конструювання

- •Лекція 23 -24 шпонкові з'єднання

- •2. Розрахунок ненапружених шпонкових з'єднань

- •3. Розрахунок напружених шпонкових з'єднань

- •Зубчасті (шліцеві) та профільні з'єднання

- •1. Основні типи зубчастих з'єднань і області їхнього використання

- •2. Розрахунок зубчастих з'єднань

- •3. Профільні з'єднання

- •Пресові з'єднання

- •1. Загальні відомості

- •2. Деякі питання технології складання пресових з'єднань

- •3. Розрахунок пресових з'єднань

- •Лекція 25 -28 підшипники кочення

- •1. Загальні відомості

- •3. Монтаж, змащування та ущільнення підшипників кочення

- •4. Навантаження на тіла кочення. Види руйнувань і критерії розрахунку підшипників кочення

- •5. Підбір підшипників кочення за статичною та динамічною вантажністю

- •6. Розрахункове еквівалентне навантаження на підшипники кочення

- •7. Рекомендації щодо вибору підшипників кочення

- •Підшипники ковзання

- •1. Загальні відомості

- •2. Конструкції та матеріали підшипників ковзання

- •3. Змащування підшипників ковзання

- •4. Роботоздатність і режим рідинного тертя у підшипниках ковзання.

- •5. Розрахунки підшипників ковзання

- •6. Деякі спеціальні підшипники ковзання

- •Напрямні прямолінійного руху

- •Області застосування та конструкції напрямних

- •Основи розрахунку напрямних прямолінійного руху

- •Лекція 29 – 32 муфти приводів

- •2. Некеровані муфти

- •3. Керовані муфти

- •4. Самокеровані та комбіновані муфти

- •Лекція 33 – 35 зварні з'єднання

- •1. Особливості з'єднання деталей зварюванням і характеристика з'єднань

- •2. Види зварних з'єднань і типи зварних швів

- •Розрахунок зварних з'єднань на міцність

- •Допустимі напруження для зварних з'єднань

- •З'єднання деталей машин та пружні елементи

- •2. Кріпильні різьби та їхні основні параметри

- •3. Кріпильні різьбові деталі, їхні конструкції та матеріали

- •4. Стопоріння різьбових з'єднань

- •5. Елементи теорії гвинтової пари

- •6. Розрахунок витків різьби на міцність

- •7. Розрахунок на міцність стержня болта (гвинта) для різних випадків навантаження з'єднання

- •8. Розрахунок групових болтових з'єднань

- •9. Клемові, або фрикційно–гвинтові, з'єднання

- •10. Допустимі напруження та запаси міцності при розрахунках різьбових з'єднань

6. Деякі спеціальні підшипники ковзання

Пневмопідшипники – це різновиди гідродинамічних опор і працюють так само, як і розглянуті вище підшипники рідинного тертя. Різниця лише у тому, що внаслідок значно меншої в'язкості повітря порівняно з рідкими мастилами (у сотні разів) такі підшипники поряд із малими втратами на тертя мають малу несучу здатність. Пневмопідшипники практично не обмежують частоту обертання валів, не нагріваються і зберігають точність положення осі вала. Такі опори застосовують у центрифугах, гіроскопах, газових турбінах. Створені конструкції шпінделів для внутрішнього шліфування на пневмопідшипниках, які здатні розвивати частоти обертання до 3 ·105 хв–1.

Гідростатичні підшипники. У гідростатичних підшипниках шар мастила між поверхнями тертя створюється підведенням до них мастила під тиском. Сили тертя в таких підшипниках при різних швидкісних режимах обертання вала дуже малі.

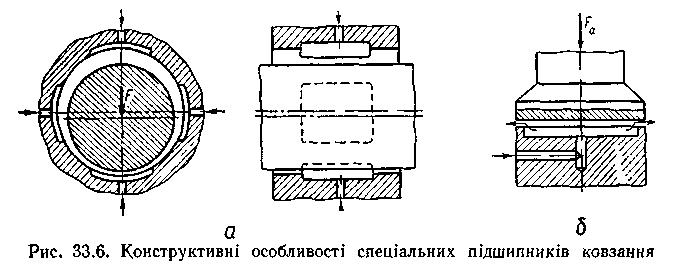

Гідростатичний радіальний підшипник (рис. 33.6, а) здебільшого виконують із чотирма несучими камерами, у які за допомогою системи дроселів подають підтиском мастило. При навантаженні підшипника силою F тиск мастила буде максимальним у нижній камері, оскільки тут мінімальні зазори і найбільший опір витіканню мастила.

У найпростішому упорному гідростатичному підшипнику (рис. 33.6, б) мастило, яке подається у камеру підп'ятника, розтікається у радіальному напрямі, утворюючи неперервний мастильний шар, що розділяє спряжені поверхні п'яти та підп'ятника.

Напрямні прямолінійного руху

-

Області застосування та конструкції напрямних

Напрямні утримують рухомі частини машини та надають напрям їхньому поступальному руху. Найрозповсюдженішими в машинобудуванні є напрямні для забезпечення прямолінійного руху деталей. Як опори деталей із поступальним рухом напрямні використовують: у поршневих машинах; в ковальсько–пресовому обладнанні; в металорізальних верстатах; у підйомно–транспортних, і т.п. Напрямні для прямолінійного руху застосовують у різних приладах та вимірювал. пристроях.

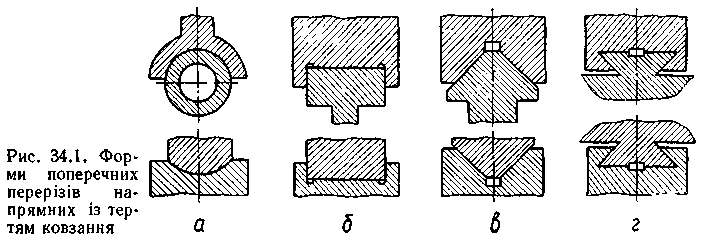

Як і в усіх інших опорних елементах деталей машин, на робочих поверхнях напрямних може виникати тертя ковзання або тертя кочення. Напрямні ковзання більш прості за конструкцією. Найбільше поширення мають напрямні з такими видами поперечних перерізів (рис. 34.1): циліндричні; прямокутні; клинчасті; напрямні типу «ластівчин хвіст». Більш раціонально застосовувати напрямні, що показані на рис. 34.1 у нижньому ряді, оскільки вони краще зберігають мастило на робочих поверхнях.

Робочі поверхні напрямних ковзання працюють в умовах спрацювання, тому для забезпечення точності переміщення деталей передбачають відповідні регулювальні пристрої у вигляді притискних планок, клинів, за допомогою яких можна зменшувати утворені зазори. Клинчасті напрямні забезпечують підвищену точність переміщень, оскільки вони мають властивість самоценгрування, але в таких напрямних більші втрати на тертя.

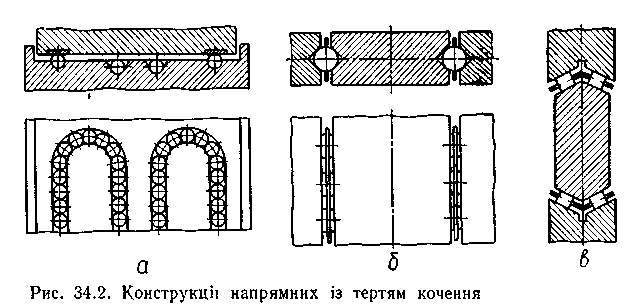

Напрямні кочення конструктивно складніші і дорожчі, потребують термо– обробки робочих поверхонь до високої твердості, точного монтажу та надійного захисту від забруднення, але вони відрізняються малим опором на переміщення деталей. Конструкції напрямних кочення показані на рис. 34.2. Кулькова напрямна (рис. 34.2, а) із замкнутою траєкторією руху кульок викорис–товується при обмежених габаритних розмірах по довжині і великих ходах рухомих деталей. Повернення кульок у робочу зону здійснюється по допоміжних неробочих каналах.

У напрямних на рис. 34.2, б, в тіла кочення (кульки чи ролики) знаходяться у сепараторах, виконаних у формі пластин із відповідними гніздами. Такі напрямні здатні сприймати навантаження, що діють під кутом до площини переміщень.

Деталі напрямних ковзання у більшості випадків виготовляють із чавуну марок СЧ 25, СЧ ЗО або сталі 40, 50. Інколи одну із деталей напрямної виготовляють із бронзи або латуні. У напрямних кочення деталі, які контактують із тілами кочення, виготовляють стальними з термообробкою до високої твердості 50–55 HRC.