- •Министерство образования Российской Федерации

- •Двигатель автомобильный

- •Оглавление

- •Задание на курсовой проект № 1.

- •1. Тепловой расчет двигателя.

- •1.1.Обоснование параметров.

- •Методика выбора параметров теплового расчета.

- •Степень сжатия – одна из важнейших характеристик двигателя, повышение e (до определённых пределов ) способствует росту мощности и улучшению экономичности двигателя.

- •2. Динамический расчет двигателя.

- •2.1. Методика динамического расчета

- •3. Расчет механизмов двигателя и его систем.

- •3.1. Расчетные режимы.

- •4. Расчет деталей цилиндровой группы.

- •4.1. Расчет стенки цилиндра.

- •4.2. Расчет силовых шпилек (болтов) крепления головки.

- •5. Расчет деталей поршневой группы.

- •5.1. Расчет поршня.

- •5.2. Расчет поршневого пальца.

- •5.3. Расчет поршневого кольца.

- •По статистическим данным:

- •6. Расчет деталей шатунной группы.

- •6.1. Расчет шатуна.

- •6.2. Расчет крышки нижней головки шатуна.

- •6.3. Расчет шатунных болтов

- •7. Расчет коленчатого вала.

- •7.1. Расчет шеек коленчатого вала на износостойкость

- •7.2. Расчет коленчатого вала на прочность.

- •Размеры элементов коленчатого вала

- •8. Расчет газораспределительного механизма.

- •8.1. Определение проходных сечений грм

- •8.2. Профилирование кулачка грм

- •8.3. Расчет клапанной пружины

- •8.4. Расчет распределительного вала

- •9. Расчет системы смазки.

- •9.1. Расчет подшипников

- •9.2. Расчет масляного насоса

- •10. Расчет системы охлаждения.

- •10.1. Расчет жидкостного насоса

- •10.2. Расчет жидкостного радиатора

- •10.3. Расчет вентилятора

- •Заключение

5. Расчет деталей поршневой группы.

5.1. Расчет поршня.

Материалом поршня является алюминиевый сплав АК-4.

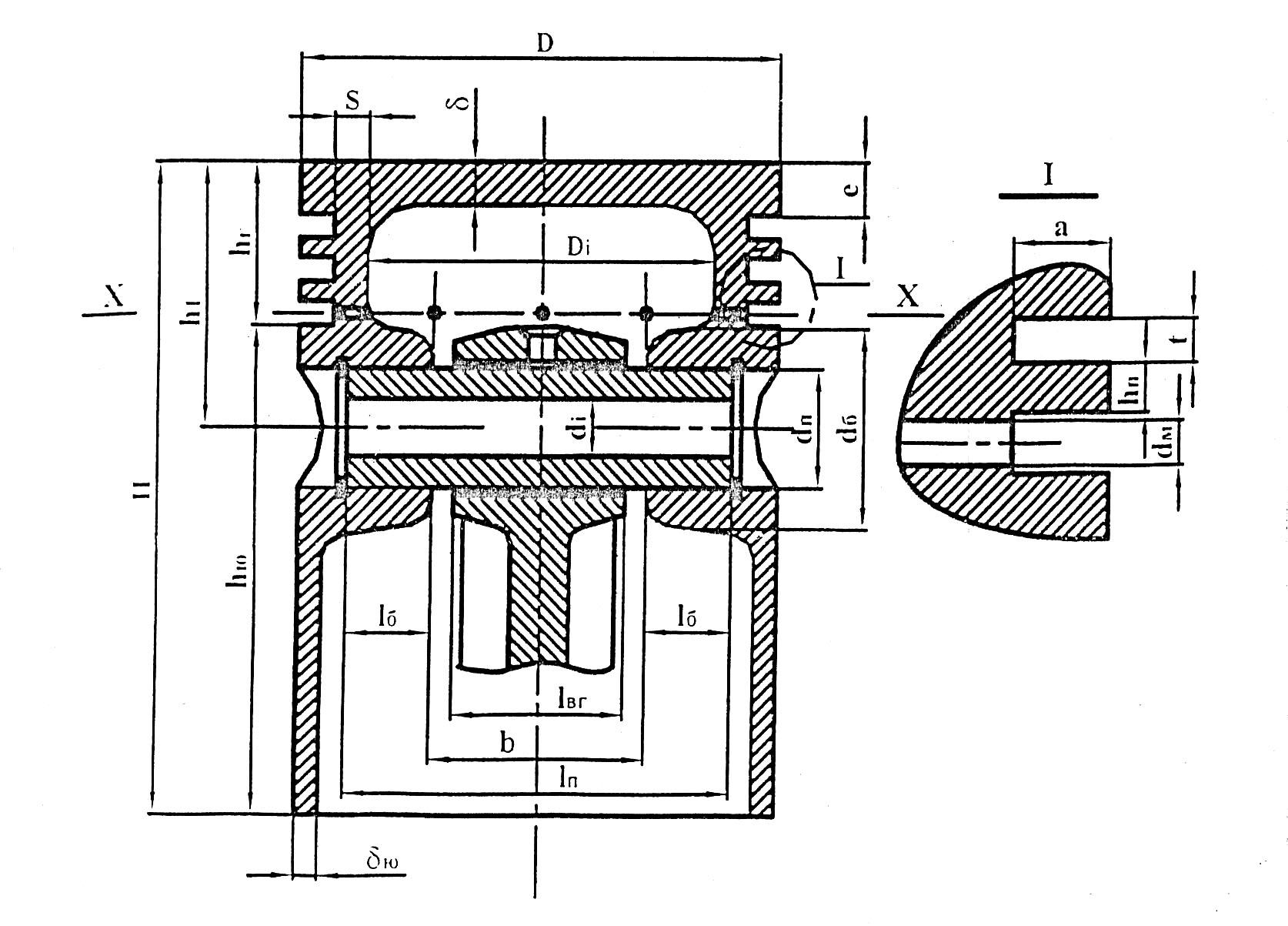

1. Днище поршня (рис. 2) проверяется на поперечный изгиб как круглая плита, свободно опирающаяся на кольцо и нагруженная равномерно распределенной нагрузкой максимального давления газов при вспышке на режиме максимального крутящего момента PzM.

Максимальное напряжение изгиба в диаметральном сечении днища поршня равно:

![]() ,

,

![]() МПа

≤ [и]

= 350 МПа,

МПа

≤ [и]

= 350 МПа,

где PzM=8.82- максимальное давление газов при вспышке на режиме максимального крутящего момента, МПа;

Di =0,106 внутренний диаметр головки поршня в зоне первого поршневого кольца, м;

= 0,009 толщина днища поршня без ребер, м.

Днище поршня должно быть усилено ребрами жесткости.

Рис. 1. К расчету поршневой группы.

2. Сечение "X - X" (рис. 2) головки поршня на уровне нижнего маслосъемного кольца, ослабленное отверстиями для отвода масла, проверяется на сжатие и разрыв.

Напряжение сжатия возникают от максимальной силы давления газов при вспышке на режиме максимального крутящего момента PzM.

![]() ,

,

где Fx-x - площадь сечения "X - X" поршня, м2;

Fп - площадь поршня, м2;

![]() .

.

dк – диаметр поршня по дну канавок.

![]() м.

м.

F' – площадь продольного диаметрального сечения масляного канала.

![]() м2.

м2.

![]()

![]()

![]() м2.

м2.

![]()

![]() МПа

≤ [сж]

= 70 МПа.

МПа

≤ [сж]

= 70 МПа.

[cж] = 70 МПа - допустимое нормальное напряжение сжатия для алюминиевых сплавов.

Напряжения

разрыва

![]() ,МПа

в сечении "X - X" возникают на режиме

максимальной угловой скорости вращения

коленчатого вала на холостом ходе хх

=290 от силы

инерции Pjгп,

МН

возвратно-поступательно движущейся

массы головки поршня с поршневыми

кольцами, расположенной выше сечения

"X - X"

,МПа

в сечении "X - X" возникают на режиме

максимальной угловой скорости вращения

коленчатого вала на холостом ходе хх

=290 от силы

инерции Pjгп,

МН

возвратно-поступательно движущейся

массы головки поршня с поршневыми

кольцами, расположенной выше сечения

"X - X"

Расчетный режим: холостой ход с максимально допустимой угловой скоростью коленчатого вала хх

![]() ,

,

где

![]() ,

,

![]() МН.

МН.

Здесь

mгп-

конструктивная масса головки поршня с

кольцами, расположенная выше сечения

"X - X", кг/м2![]() ,,

,,

где mпг =240 конструктивная масса поршневой группы, принятая в динамическом расчете, кг/м2;

хх= 1,06*eN - для дизельных двигателей, где eN =180 - угловая скорость вращения коленчатого вала при максимальной мощности, рад/с;

R = 0,06055 м- радиус кривошипа;

= R/L=0,27 - отношение радиуса кривошипа к длине шатуна, принятое в динамическом расчете;

![]()

![]() МПа

≤

[р]

= 10 МПа.

МПа

≤

[р]

= 10 МПа.

[р] = 10 МПа - допустимое напряжение растяжения для алюминиевых сплавов.

3. Юбка поршня проверяется на износостойкость (давление) от максимальной боковой силы Рбок на режиме максимального крутящего момента.

![]() ,

,

где

![]() -

расчетное давление на юбку поршня, МПа;

-

расчетное давление на юбку поршня, МПа;

![]() -

максимальная нормальная боковая сила,

действующая на стенку цилиндра, МН;

-

максимальная нормальная боковая сила,

действующая на стенку цилиндра, МН;

![]() МН.

МН.

![]() -

высота юбки поршня, м;

-

высота юбки поршня, м;

![]()

![]() МПа

≤ [ю]

= 0,98 МПа.

МПа

≤ [ю]

= 0,98 МПа.

![]() =0,98

МПа - допускаемое давление на юбку

поршня.

=0,98

МПа - допускаемое давление на юбку

поршня.

5.2. Расчет поршневого пальца.

В качестве материала поршневого пальца выберем сталь 45, закалённую по рабочей поверхности на слой до 1-2 мм до 60 HRc. Максимальное напряжение в пальцах двигателей внутреннего сгорания имеет место на режиме максимального крутящего момента.

Максимальное напряжение в пальцах двигателей внутреннего сгорания имеет место на режиме максимального крутящего момента.

Газовая сила, передающаяся через палец от поршня на верхнюю головку шатуна:

![]()

![]() МН,

МН,

где

![]() - давление

газов при вспышке на режиме максимального

крутящего момента, МПа;

- давление

газов при вспышке на режиме максимального

крутящего момента, МПа;

![]() -

площадь поршня, м2.

-

площадь поршня, м2.

Сила инерции поршневой группы, передающаяся на верхнюю головку шатуна:

,

МН,

,

МН,

где

![]() - конструктивная

масса поршневой группы, принятая в

динамическом расчете, кг/м2.

- конструктивная

масса поршневой группы, принятая в

динамическом расчете, кг/м2.

Расчетные силы, действующие на палец во втулке верхней головки шатуна Pвг и в бобышках поршня Pбп (рис. 2):

Pвг = Pг + Pjпг = 0,0952+0,4307 = 0,5259 МН,

Pбп = Pг +Кп*Pjпг =0,0952+0,8*0,4307 = 0,4397 МН,

где Кп = 0,8 - коэффициент, учитывающий массу поршневого пальца.

Расчет поршневого пальца на прочность.

Нормальные напряжения поперечного изгиба в опасном сечении в середине поршневого пальца

≤

[и]

≤

[и]

![]() МПа≤

[и]=250

МПа.

МПа≤

[и]=250

МПа.

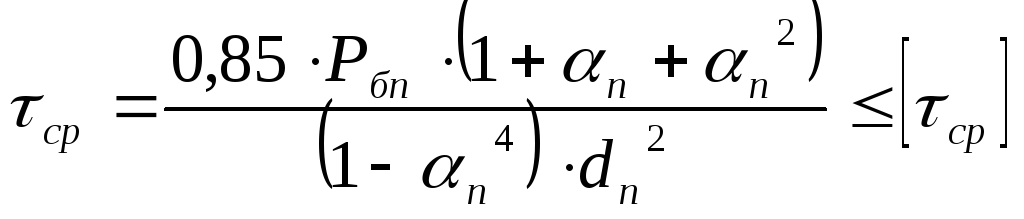

Касательные напряжения от среза пальца в опасных сечениях, расположенных между бобышками и верхней головкой шатуна:

.

.

![]() ≤

[ср]=250

МПа.

≤

[ср]=250

МПа.

Максимальная овализация (наибольшее увеличение горизонтального диаметра) подсчитывается для средней, наиболее нагруженной части пальца

.

.

![]() ≤[d]=0,02

мм.

≤[d]=0,02

мм.

В этих формулах

![]() -

отношение внутреннего диаметра пальца

di

к наружному dп.

-

отношение внутреннего диаметра пальца

di

к наружному dп.

Для дизельных двигателей п = (0,6...0,7), Выберем п = 0,65;

Е - модуль упругости первого рода для материала пальца (для легированных сталей Е = 2,2 105 МПа);

lп - длина поршневого пальца, м;

b - расстояние между торцами бобышек поршня, м;

lвг - длина опорной поверхности поршневого пальца во втулке верхней головки шатуна, м;

[и] = (100...250) - допускаемое нормальное напряжение изгиба, МПа;

[ср] = (60...250) - допускаемое касательное напряжение среза, МПа;

[d] = (0,005...0,02) - максимальная допускаемая овализация поршневого пальца, мм.

Расчет давлений на поверхности пальца.

Давление пальца на втулку верхней головки шатуна:

![]() ,

,

![]() ≤

[

≤

[![]() ]

=60 МПа.

]

=60 МПа.

где

[![]() ]=(20...60)

- допускаемое давление пальца в верхней

головке шатуна, МПа.

]=(20...60)

- допускаемое давление пальца в верхней

головке шатуна, МПа.

Давление пальца на бобышки поршня:

![]() ,

,

![]()

где

[![]() ]

= (15...30) - допускаемое давление пальца в

бобышках поршня, МПа.

]

= (15...30) - допускаемое давление пальца в

бобышках поршня, МПа.

Т.к.

[![]() ]<

]<![]() ,

необходимо улучшить условия смазки

пальца.

,

необходимо улучшить условия смазки

пальца.