- •По дисциплине: Автомобили

- •По дисциплине: Автомобили

- •Калининград

- •Введение.

- •1.Анализ конструкций и проектирование транспортных средств.

- •1.1.Краткий анализ типажа прототипа ЗиЛ 6x6

- •1.2 Определение полной массы автомобиля.

- •1.3 Подбор пневматических шин.

- •1.4 Определение мощности двигателя и построение его характеристики

- •1.4.1 Расчёт и построение внешних характеристик произведён в документе Microsoft Excel.

- •2. Определение основных агрегатов трансмиссии. Характеристика

- •2.1 Расчёт передаточных чисел агрегатов трансмиссии, кинематическая схема

- •2.1.1 Кинематическая схема

- •2.1.2 Определене передаточного числа главной передачи.

- •2.2 Проектирование коробки передач.

- •2.2.1 Определение типа коробки передач.

- •2.2.2 Определение передаточного числа первой передачи.

- •3.Расчет фрикционных сцеплений

- •3.1 Рассчитываем статический момент трения

- •3.3 Определяем нажимное усилие.

- •3.4 Проверка нажимного диска

- •3.5 Показатели нагруженности сцепления

- •3.6 Удельная работа буксования.

- •4.Расчет коробки передач

- •4.12 Определение числа зубьев шестерни кп

3.Расчет фрикционных сцеплений

3.1 Рассчитываем статический момент трения

Мс=β·Мкр=2∙402=804 Нм,

Таблица 3

|

|

β |

|

|

Легковые автомобили |

1,2÷1,75 |

1,2 |

|

Грузовые автомобили |

1,5÷2,2 |

1,7 |

|

Высокой проходимости |

1,8÷3,0 |

2 |

3.2 Определяем основные размеры ведомого диска.

Так как ![]() <636

, то 1 однодисковое, а если больше то

двухдисковое. В курсовом проекте

применяем двухдисковое сцепление.

<636

, то 1 однодисковое, а если больше то

двухдисковое. В курсовом проекте

применяем двухдисковое сцепление.

Далее рассчитывается радиус ведомого диска по следующим выражениям:

![]() м

м

![]()

где С = 0,5...0,7-отношение внутреннего радиуса накладки к наружному;

kF - коэффициент, учитывающий уменьшение площади накладок за счёт отверстий под заклёпки и канавок для удаления продуктов износа;

Zf-число поверхностей трения, (Zf=2 для однодискового и Zf=4 для двухдискового сцепления);

μ-коэффициент трения (0,22-0,3)

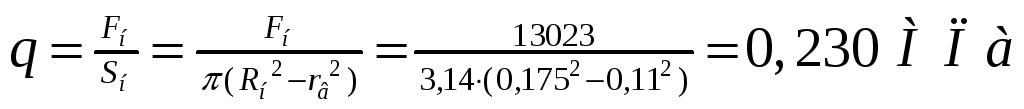

q-удельное давление

![]()

![]()

3.3 Определяем нажимное усилие.

Нажимное усилие на диски, необходимое для передачи расчётного момента сцепления, определяется исходя из момента трения, выраженного через параметры сцепления:

Средний радиус трения определяется следующими выражениями:

Так

как одним из факторов, определяющих

габаритные размеры сцепления и

износостойкость фрикционных накладок,

является давление на их поверхность,

то определяется удельная нагрузка на

фрикционную накладку по следующему

выражению:

Так

как одним из факторов, определяющих

габаритные размеры сцепления и

износостойкость фрикционных накладок,

является давление на их поверхность,

то определяется удельная нагрузка на

фрикционную накладку по следующему

выражению:

где SH - площадь поверхности одной стороны фрикционной накладки, м2

3.4 Проверка нажимного диска

Наружный и внутренний размеры нажимного диска определяются размерами ведомого диска. Величину наружного радиуса нажимного диска необходимо проверить при максимальной частоте вращения коленчатого вала двигателя (особенно для высокооборотных двигателей).

Для этого рассчитывается окружная скорость по следующей формуле:

![]()

Толщина нажимного диска составляет 5...6% от его наружного диаметра.

∆δД = (0,05...0,06)DH =0,055∙0,36=0,0198 м

Масса нажимного диска определяется по следующему выражению:

![]()

ρ-плотность материала, кг/м3.

для чугуна ρ = 7400 кг/м3.

3.5 Показатели нагруженности сцепления

Работа буксования

![]()

где no = 2400

Ga- полный вес автомобиля, Н.

![]()

![]()

3.6 Удельная работа буксования.

Работа буксования, подсчитанная по вышеприведённым уравнениям, является минимально возможной, не зависящей от плавности включения, и пригодна для сопоставления работы сцеплений различных марок автомобилей. Оценку износостойкости сцепления можно проводить по величине удельной работы буксования lуд, т.е. по работе буксования, отнесённой к площади трения ведомых дисков сцепления.

![]() ,Дж/м2,

,Дж/м2,

Где i·F∑-суммарная поверхность трения накладок сцепления;

i- количество ведомых дисков;

F∑ = π(Rн2-rв2)∙2=3.14∙( 0,1752-0,12)∙2=0,13 м2.

На основании отечественного и зарубежного опыта для расчёта работы буксования рекомендуют следующую формулу:

3.7 Расчет на нагрев нажимного диска.

С-

удельная массовая теплоёмкость(чугуна

С = 481,5 Дж/(кг°С));

С-

удельная массовая теплоёмкость(чугуна

С = 481,5 Дж/(кг°С));

γ-доля теплоты, приходящаяся на рассчитываемую деталь;

γ=0,5 для однодискового сцепления,

γ=0,25 для двухдискового сцепления;

3.8 Определение количества пружин

![]()

![]()

![]()

3.9Привод управления сцеплением.

Рисунок 2