Справочник по допускам в метрологии

.pdf

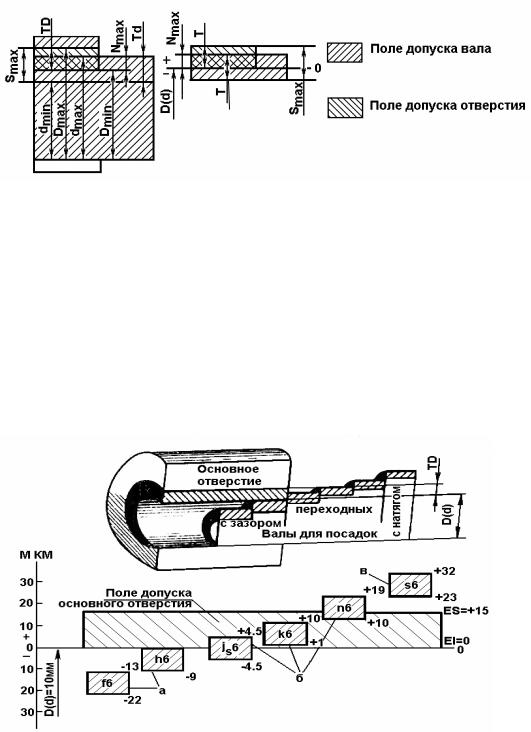

Переходная посадка – посадка, при которой возможно получение как зазора, так и натяга (т.е. когда поля допусков отверстия и вала (рис. 2.8) перекрываются частично или полностью).

Поле допуска посадки – это поле, заключенное между двумя линиями, соответствующими разности между наибольшим и наименьшим допускаемыми зазорами или натягами,

определяется по формулам: |

|

||||

с зазором – TS = S max – S min = TD + Td; |

(2.20) |

||||

с натягом – TN = N max – N min = TD + Td. |

(2.21) |

||||

|

|

|

Td |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

TD |

|

|

|

|

|

|

|

|

Рис. 2.8. Поля допусков переходной посадки

Впереходных посадках допуск посадки определяется как сумма наибольшего натяга

изазора, взятых по абсолютному значению:

T(SN) = N max + S max = TD + Td. |

(2.22) |

3. СИСТЕМА ОТВЕРСТИЯ И СИСТЕМА ВАЛА

Различают посадки в системе отверстия и системе вала.

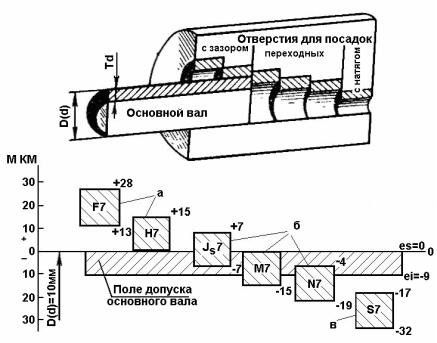

Посадками в системе отверстия называют посадки, в которых зазоры и натяги получаются соединением различных по размеру валов (например, поля допусков f6, h6, js6, n6, s6) с основным отверстием H, у которого нижнее отклонение EI = 0, а верхнее отклонение ES – допуску основного отверстия со знаком “плюс” (рис. 3.1).

Рис. 3.1. Расположение полей допусков основного отверстия H

ивалов в системе отверстия для посадок:

а– с зазором; б – переходных; в – с натягом

20

В системе отверстия поля допусков валов (f6, h6) для посадок с зазором расположены ниже нулевой линии, т.е. под полем допуска основного отверстия H (рис. 3.1, а).

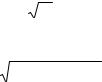

Для посадок с натягом поля допусков валов (s6) расположены выше поля допуска основного отверстия H (рис. 3.1, в). В переходных посадках поля допусков валов (js6, k6, n6) перекрывают полностью (k6) или частично (js6, n6) поле допуска основного отверстия H (рис. 3.1, б). Посадками в системе вала называют посадки, в которых различные зазоры и натяги получаются соединением различных по размеру отверстий (например, поля допусков F7, JS7, N7, S7) с основным валом h, у которого верхнее отклонение es = 0, а нижнее отклонение ei – допуску основного вала сознаком “минус” (рис. 3.2).

h6

Рис. 3.2. Расположение полей допусков основного вала “h”

иотверстий в системе вала для посадок:

а– с зазором; б – переходных; в – с натягом

Всистеме вала поля допусков отверстий (F7) для посадок с зазором расположены выше нулевой линии, т.е. над полем допуска основного вала h (рис. 3.2, а). Для посадок с натягом поля допусков отверстий (S7) расположены ниже поля допуска основного вала h (рис. 3.2, в). В переходных посадках поля допусков отверстий (JS7, M7, N7) перекрываются полностью(M7) или частично (JS7, N7) полем допуска основного вала h (рис. 3.2, б). Посадки

всистеме отверстия H предпочтительнее посадок в системе вала h, т.к. более точный вал изготовить легче, чем точное отверстие.

4. КВАЛИТЕТЫ

Градация допусков в системе ЕСДП устанавливается в виде набора степеней или классов точности, под которыми понимается совокупность допусков, соответствующих одному уровню точности для всех номинальных размеров.

Степени точности (квалитеты) обычно обозначают числами – порядковыми номерами. В ЕСДП установлено 20 квалитетов, обозначаемых порядковым номером 01, 0, 1, 2, 3 и т.д. до 18. Наивысшей точности соответствует квалитет 01, а наименьшей – 18-й

квалитет (табл. 4.1).

21

Допуск квалитета условно обозначаeтся латинскими прописными буквами IT и номером квалитета, например, IT7 – допуск 7го квалитета. Допуски квалитета 5…..18 считают по формуле:

ITg = ai, |

(4.1) |

где g – номер квалитета; a – безразмерный коэффициент, установленный для данного квалитета и не зависиящий от номинального размера (табл. 4.2); i – единица допуска (мкм) – множитель, зависящий от номинального размера и подсчитываемый для размеров от 1 до 500 мм по формуле:

i = 0,45 3 D + 0,001D, |

(4.2) |

где D – среднее геометрическое граничных значений интервала номинальных размеров, |

|

вычисляемое по формуле: |

|

D = D min D max, |

(4.3) |

где D min, D max – наименьшее и наибольшее граничные значения интервала номинальных размеров, мм (табл. 4.3).

5. ОБРАЗОВАНИЕ ПОЛЕЙ ДОПУСКОВ

Поле допуска образуется сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска). Поле допуска вала или отверстия обозначают после номинального размера буквой основного отклонения и номером квалитета. Например, Ø 50H7, Ø 50g6 и т. п., означает, в первом случае, отверстие диаметром 50 мм 7го квалитета с основным отклонением H, т.е. основное отверстие в системе отверстия. В случае Ø 50g6, диаметр вала 50 мм 6-го квалитета с основным отклонением g, т.е. вал посадки с зазором в системе отверстия.

Таблица 4.1

Значение допусков для размеров от 1 до 500 мм

Номинальные |

|

|

|

|

|

Квалитеты |

|

|

|

|

|

размеры, |

|

01 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

мм |

|

|

|

|

Обозначение допусков |

|

|

|

|||

|

|

IT01 |

IT0 |

IT1 |

IT2 |

IT3 |

IT4 |

IT5 |

IT6 |

IT7 |

IT8 |

|

|

|

|

|

|

Допуски |

, мкм |

|

|

|

|

До3 |

|

0,3 |

0,5 |

0,8 |

1,2 |

2 |

3 |

4 |

6 |

10 |

14 |

Свыше 3 до 6 |

|

0,4 |

0,6 |

1 |

1,5 |

2,5 |

4 |

5 |

8 |

12 |

18 |

Свыше 6 до 10 |

|

0,4 |

0,6 |

1 |

1,5 |

2,5 |

4 |

6 |

9 |

15 |

22 |

Свыше 10 до 18 |

|

0,5 |

0,8 |

1,2 |

2 |

3 |

5 |

8 |

11 |

18 |

27 |

Свыше 18 до 30 |

|

0,6 |

1 |

1,5 |

2,5 |

4 |

6 |

9 |

13 |

21 |

33 |

Свыше 30 до 50 |

|

0,6 |

1 |

1,5 |

2,5 |

4 |

7 |

11 |

16 |

25 |

39 |

Свыше 50 до 80 |

|

0,8 |

1,2 |

2 |

3 |

5 |

8 |

13 |

19 |

30 |

46 |

Свыше 80 до 120 |

|

1 |

1,5 |

2,5 |

4 |

6 |

10 |

15 |

22 |

35 |

54 |

Свыше 120 до 180 |

|

1,2 |

2 |

3,5 |

5 |

8 |

12 |

18 |

25 |

40 |

63 |

Свыше 180 до 250 |

|

2 |

3 |

4,5 |

7 |

10 |

14 |

20 |

29 |

46 |

72 |

Свыше 250 до 315 |

|

2,5 |

4 |

6 |

8 |

12 |

16 |

23 |

32 |

52 |

81 |

Свыше 315 до 400 |

|

3 |

5 |

7 |

9 |

13 |

18 |

25 |

36 |

57 |

89 |

Свыше 400 до 500 |

|

4 |

6 |

8 |

10 |

15 |

20 |

27 |

40 |

63 |

97 |

|

Количество единиц допуска в допуске данного квалитета |

|

|

|

|||||||

|

|

1* |

1,4* |

2* |

2,7* |

3,7* |

5,1* |

7 |

10 |

16 |

25 |

22

Окончание табл. 4.1

Номинальные |

|

|

|

|

|

|

Квалитеты |

|

|

|

|

|

размеры, |

|

9 |

|

10 |

11 |

12 |

13 |

14** |

15** |

16** |

17** |

18** |

мм |

|

|

|

|

|

|

|

|

|

|

|

* |

|

|

|

|

|

|

Обозначение допусков |

|

|

|

|||

|

|

IT9 |

IT10 |

IT11 |

IT12 |

IT13 |

IT14 |

IT15 |

IT16 |

IT17 |

IT18 |

|

|

|

|

|

Допуски, мкм |

|

|

Допуски, мм |

|

||||

Свыше 3 |

|

25 |

|

40 |

60 |

0,1 |

0,14 |

0,25 |

0,4 |

0,6 |

1 |

1,4 |

Свыше 3 до 6 |

|

30 |

|

48 |

75 |

0,12 |

0,18 |

0,3 |

0,48 |

0,75 |

1,2 |

1,8 |

Свыше 6 до 10 |

|

36 |

|

58 |

90 |

0,15 |

0,22 |

0,36 |

0,58 |

0,9 |

1,5 |

2,2 |

Свыше 10 до 18 |

|

43 |

|

70 |

110 |

0,18 |

0,27 |

0,43 |

0,7 |

1,1 |

1,8 |

2,7 |

Свыше 18 до 30 |

|

52 |

|

84 |

130 |

0,21 |

0,33 |

0,52 |

0,84 |

1,3 |

2,1 |

3,3 |

Свыше 30 до 50 |

|

62 |

|

100 |

160 |

0,25 |

0,39 |

0,62 |

1 |

1,6 |

2,5 |

3,9 |

Свыше 50 до 80 |

|

74 |

|

120 |

190 |

0,3 |

0,46 |

0,74 |

1,2 |

1,9 |

3 |

4,6 |

Свыше 80 до 120 |

|

87 |

|

140 |

220 |

0,35 |

0,54 |

0,87 |

1,4 |

2,2 |

3,5 |

5,4 |

Свыше 120 до 180 |

|

100 |

|

160 |

250 |

0,4 |

0,63 |

1 |

1,6 |

2,5 |

4 |

6,3 |

Свыше 180 до 250 |

|

115 |

|

185 |

290 |

0,46 |

0,72 |

1,15 |

1,85 |

2,9 |

4,6 |

7,2 |

Свыше 250 до 315 |

|

130 |

|

210 |

320 |

0,52 |

0,81 |

1,3 |

2,1 |

3,2 |

5,2 |

8,1 |

Свыше 315 до 400 |

|

140 |

|

230 |

360 |

0,57 |

0,89 |

1,4 |

2,3 |

3,6 |

5,7 |

8,9 |

Свыше 400 до 500 |

|

155 |

|

250 |

400 |

0,63 |

0,97 |

1,55 |

2,5 |

4,0 |

6,3 |

9,7 |

|

|

Количество |

единиц допуска в допуске |

данного квалитета |

|

|

||||||

|

|

40 |

|

64 |

100 |

160 |

250 |

400 |

640 |

1000 |

1600 |

2500 |

*Количество единиц допуска указано для размеров |

св. 500 мм. Для размеров до 500 мм допуски в квалитетах |

от 0,1 до 4 определены по следующим формулам: |

IT01=0,3+0,008 DИ; IT0=0,5+0,012 DИ; IT=0,8+0,020 DИ; |

IT 2 = IT1 IT 3 ; IT 3 = IT1 IT 5 ; IT 4 = IT 3 |

IT 5 ; |

(IT – в мкм; Dи – в мм). **Квалитеты 14–18 для размеров менее 1 мм не предусмотрены.

***Допуски по 18-му квалитету приведены дополнительно к СТ СЭВ 145-754 СТСЭВ 177-75

Таблица 4.2

Число единиц допуска a для квалитетов 5-18

Квалитет g |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число единиц |

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

640 |

1000 |

1600 |

2500 |

допуска a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.3 |

|

|

|

|

Интервалы номинальных размеров, мм |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Основные |

|

Промежуточные |

Основные |

Промежуточные |

|||||

|

|

|

|

|

|

|

|

|

|

Свыше |

|

До |

Свыше |

До |

Свыше |

До |

Свыше |

До |

|

- |

|

3 |

- |

- |

500 |

630 |

500 |

560 |

|

|

|

|

|

|

|

|

560 |

630 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

6 |

- |

- |

630 |

800 |

630 |

710 |

|

|

|

|

|

|

|

|

710 |

800 |

|

|

|

|

|

|

|

|

|

|

|

6 |

|

10 |

- |

- |

800 |

1000 |

800 |

900 |

|

|

|

|

|

|

|

|

900 |

1000 |

|

|

|

|

|

|

|

|

|

|

|

10 |

|

18 |

10 |

14 |

1000 |

1250 |

1000 |

1120 |

|

|

|

|

14 |

18 |

|

|

1120 |

1250 |

|

|

|

|

|

|

|

|

|

|

|

18 |

|

30 |

18 |

24 |

1250 |

1600 |

1250 |

1400 |

|

|

|

|

24 |

30 |

|

|

1400 |

1600 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

23 |

|

Окончание табл. 4.3

Основные |

Промежуточные |

Основные |

Промежуточные |

||||

|

|

|

|

|

|

|

|

Свыше |

До |

Свыше |

До |

Свыше |

До |

Свыше |

До |

30 |

50 |

30 |

40 |

1600 |

2000 |

1600 |

1800 |

|

|

40 |

50 |

|

|

1800 |

2000 |

|

|

|

|

|

|

|

|

– |

3 |

– |

– |

500 |

630 |

500 |

560 |

|

|

|

|

|

|

560 |

630 |

|

|

|

|

|

|

|

|

3 |

6 |

– |

– |

630 |

800 |

630 |

710 |

|

|

|

|

|

|

710 |

800 |

|

|

|

|

|

|

|

|

6 |

10 |

– |

– |

800 |

1000 |

800 |

900 |

|

|

|

|

|

|

900 |

1000 |

|

|

|

|

|

|

|

|

10 |

18 |

10 |

14 |

1000 |

1250 |

1000 |

1120 |

|

|

14 |

18 |

|

|

1120 |

1250 |

|

|

|

|

|

|

|

|

18 |

30 |

18 |

24 |

1250 |

1600 |

1250 |

1400 |

|

|

24 |

30 |

|

|

1400 |

1600 |

|

|

|

|

|

|

|

|

30 |

50 |

30 |

40 |

1600 |

2000 |

1600 |

1800 |

|

|

40 |

50 |

|

|

1800 |

2000 |

|

|

|

|

|

|

|

|

50 |

80 |

50 |

65 |

2000 |

2500 |

2000 |

2240 |

|

|

65 |

80 |

|

|

2240 |

2500 |

|

|

|

|

|

|

|

|

80 |

120 |

80 |

100 |

2500 |

3150 |

2500 |

2800 |

|

|

100 |

120 |

|

|

2800 |

3150 |

|

|

|

|

|

|

|

|

120 |

180 |

120 |

140 |

3150 |

4000 |

3150 |

3550 |

|

|

140 |

160 |

|

|

3550 |

4000 |

|

|

160 |

180 |

|

|

|

|

|

|

|

|

|

|

|

|

180 |

250 |

180 |

200 |

4000 |

5000 |

4000 |

4500 |

|

|

200 |

225 |

|

|

4500 |

5000 |

|

|

225 |

250 |

|

|

|

|

|

|

|

|

|

|

|

|

250 |

315 |

250 |

380 |

5000 |

6300 |

5000 |

5600 |

|

|

280 |

315 |

|

|

5600 |

6300 |

|

|

|

|

|

|

|

|

315 |

400 |

315 |

355 |

6300 |

8000 |

6300 |

7100 |

|

|

355 |

400 |

|

|

7100 |

8000 |

|

|

|

|

|

|

|

|

400 |

500 |

400 |

450 |

8000 |

10000 |

8000 |

9000 |

|

|

450 |

500 |

|

|

9000 |

10000 |

Если основным отклонением для отверстия является нижнее EI, а для вала верхнее es, то второе предельное отклонение для отверстия ES и для вала ei подсчитывают по формулам:

ES = EI + IT7; |

(5.1) |

ei = es – IT6. |

(5.2) |

В случаях, когда основное отклонение отверстия является верхнее ES, а для вала нижнее ei, то нижнее отклонение отверстия EI и верхнее отклонение es для вала определяют по

формулам: |

|

EI = ES – IT7; |

(5.3) |

ES = ei + IT6. |

(5.4) |

24

6. ГЛАДКИЕ ЦИЛИНДРИЧЕСКИЕ СОЕДИНЕНИЯ

Гладкие цилиндрические соединения образуются, например, при соединении двух деталей типа вал и втулка. Обеспечение взаимозаменяемости гладких цилиндрических деталей, а также выбор характера их соединения и квалитета (посадки) регламентируется

ECДП.

В основе выбора квалитета лежат методы подобия, аналогов или расчётный. В общих чертах можно указать на следующее применение квалитетов.

4-й и 5-й квалитеты. Применяются сравнительно редко, в особо точных соединениях, требующих высокой однородности зазора или натяга. Например: точные шпиндельные и приборные подшипники в корпусах и на валах, высокоточные зубчатые колёса на валах и оправах, плавающий поршневой палец в бобышках поршня и в шатунной головке и т.п. Если по условиям сборки и эксплуатации соединения нет необходимости в обеспечении полной взаимозаменяемости его деталей, то вместо посадок 4 – 5-го квалитетов прибегают к селективной сборке, применяя более грубые допуски на изготовление деталей. В отдельных случаях, при наивысших требованиях к однородности соединения, допуски 4 – 5-го квалитетов также оказываются недостаточными для обеспечения полной взаимозаменяемости, и требуется дополнительная сортировка деталей перед сборкой (плунжерные пары, посадки подшипников качения наивысшей точности и т. п.).

6-й и 7-й квалитеты. Применяются для ответственных соединений в механизмах, где к посадкам предъявляются высокие требования в отношении определённости зазоров и натягов для обеспечения механической прочности деталей, точных перемещений, плавного хода, герметичности соединения и других служебных функций, а также для обеспечения точной сборки деталей. Примеры: подшипники качения нормальной точности в корпусах и на валах, зубчатые колёса высокой и средней точности на валах, обычные переходные посадки и посадки с натягами средней величины, подшипники жидкостного трения, соединения деталей гидравлической и пневматической аппаратуры, подвижные соединения в кри- вошипно-шатунном механизме ответственных двигателей внутреннего сгорания и т.п.

8-й и 9-й квалитеты. Применяются для посадок, обеспечивающих выполнение деталями определённых служебных функций (передачу усилий, перемещения и др.) при относительно меньших требованиях к однородности зазоров или натягов и для посадок, обеспечивающих среднюю точность сборки. Например: сопрягаемые поверхности в посадках с большими натягами, отверстия в переходных посадках пониженной точности, посадки с зазорами для компенсации значительной погрешности формы и расположения сопрягаемых поверхностей, опоры быстровращающихся валов средней точности, опоры скольжения средней точности в условиях полужидкостного трения и др. Эти квалитеты имеют преимущественное применение для относительно точных соединений в тракторо-, аппарато- и приборостроении и особо ответственных узлов сельскохозяйственных машин.

10-й квалитет. Применяют в посадках с зазором в тех же случаях, что и 9-й, если для удешевления обработки деталей необходимо расширить допуск, а условия сборки или эксплуатации допускают некоторое увеличение колебания зазоров в соединениях.

11-й и 12-й квалитеты. Применяются в соединениях, где необходимы большие зазоры и допустимы их значительные колебания (грубая сборка). Эти квалитеты распространены в неответственных соединениях машин (крышки, фланцы, дистанционные кольца и т.п.), в узлах аппаратов сельскохозяйственных машин, в соединениях штамповых деталей и деталей из пластмасс и др.

Выбор квалитетов для различных размеров деталей во многих случаях определяется соответствующим решением размерных цепей, в состав которых входят длины, толщины, уступы, глубины впадин и другие размеры.

Большое значение имеют также вопросы, касающиеся состояния оборудования, на котором предполагается изготовление деталей, и технологического процесса обработки, осо-

25

бенно для последней операции, которая должна обеспечить заданный допуск размера детали. Ниже приводятся сведения по методам обработки, которые позволяют получить различные квалитеты при средней экономической точности:

– 4…. 5 – для вала; 5…6 – для отверстия

Шлифование круглое тонкое; прошивание тонкое (6–7); развальцовывание тонкое (5–6); полирование тонкое; притирка тонкая; доводка средняя (5–6), тонкая; хонингование цилиндров (6–7); лаппингование тонкое; суперфиниширование; анодно-механическое шлифование притирочное (5–6), отделочное.

– 6…7 – для вала, 7…8 – для отверстия

Обтачивание или растачивание тонкое (алмазное); чистовое (6–9); развёртывание чистовое, тонкое (6–7); протягивание чистовое, отделочное; шлифование круглое чистовое; шлифование плоское чистовое, тонкое; прошивание чистовое (7–9); калибрование отверстий шариком или оправкой после растачивания или развёртывания; обкатывание или раскатывание роликами или шариками (6–9); развальцовывание чистовое; притирка чистовая; полирование обычное; доводка грубая; хонингование плоскостей; лаппингование предварительное и среднее; анодно-механическое шлифование черновое (6–9), чистовое; электрополирование декоративное (6–9); электромеханическое точение обычное (6–9), чистовое; электромеханическое сглаживание; холодная штамповка в вырубных штампах – контурные размеры плоских деталей при зачистке и калибровке.

– 8…9 – для вала, 9 – для отверстия

Строгание тонкое (7…8); фрезерование тонкое (7); обтачивание поперечной подачей тонкое (8–11); развёртывание получистовое (9–10), для чугуна 8; протягивание получистовое; шабрение тонкое; слесарная опиловка (9–11); зачистка наждачным полотном – после резца и фрезы (9–11); шлифование круглое получистовое (8–11); калибрование отверстий шариком или оправкой – после сверления; холодная штамповка в вытяжных штампах – полые детали простых форм по высоте (9–12); холодная штамповка в вырубных штампах – контурные размеры плоских деталей при зачистке; горячая объёмная штамповка без калиб-

ровки (9–11).

– 10 квалитет

Зенкерование чистовое (10–11); холодная штамповка в вытяжных штампах – полые детали простых форм по диаметру (10–11). См. также методы обработки для 9-го квалитета (возможные пределы колебания квалитетов).

– 11 квалитет

Строгание чистовое (11–13), 10; фрезерование чистовое (10); фрезерование скоростное чистовое (11–13); обтачивание поперечной подачей чистовое (11–13); обтачивание скоростное; подрезка торцов (11–13); сверление по кондуктору (11–13); шабрение грубое; анодно-механическое разрезание заготовки обычное (11–13), специальное; электроконтактное разрезание листов (11–13); литьё по выплавляемым моделям – мелкие детали из чёрных металлов (11–13); холодная штамповка в вытяжных штампах – глубокая вытяжка полых деталей простых форм; холодная штамповка плоских деталей при пробивке. См. также методы обработки для 9 и 10-го квалитетов (возможные пределы колебания квалитетов).

– 12….13 квалитеты – строгание черновое (12–14); долбление чистовое; фрезерование черновое (12–14), обтачивание продольной подачей получистовое (12–14); сверление без кондуктора (12–14); рассверливание(12–14); зенкерование черновое, по корке (12–15); растачива-

26

ние получистовое (12–14); литьё в оболочковые формы – детали из чёрных металлов (12–14); холодная штамповка в вырубных штампах – контурные размеры плоских деталей при вырубке; отрезка абразивом (12–15).

– 14…17 квалитеты – автоматическая газовая резка (15–17); отрезка ножницами и пилами (15–17); отрезка резцом и фрезой (14–16); долбление черновое (14–15); обтачивание продольной подачей обдирочное (15–17); обтачивание поперечной подачей обдирочное (16–17), получистовое (14–15); растачивание черновое (15–17); литьё в песчаные формы – черные металлы (14–16); литьё в песчаные формы (большие допуски) – цветные сплавы (16–17); литьё в кокиль – чёрные металлы (14–16), цветные сплавы (большие допуски 14–16); литьё по выплавляемым моделям – цветные сплавы при размерах деталей 30 – 500 мм (14–15); литьё в оболочковые формы (большие допуски) – цветные сплавы (14–15); центробежное литьё (15); горячая ковка в штампах (14–17); горячая вырубка и пробивка (14–16); сварка (16–17).

В гладких цилиндрических соединениях возможно применение любых отклонений полей допусков для создания необходимого характера сопряжения. При номинальных размерах от 1 до 500 мм поля допусков должны соответствовать указанным в табл. 6.1. и 6.2. В первую очередь следует применять предпочтительные поля допусков, выделенные жирным шрифтом. Для общего применения ГОСТ 25347-82 устанавливает рекомендуемые посадки в системе отверстия и в системе вала (табл. 6.3….6.4). Предпочтительно применение системы отверстия. При конструктивном или экономическом обосновании применяется система вала, например, при посадке наружного кольца подшипника в корпус, или, если необходимо, получить различные посадки нескольких деталей с отверстиями на одном гладком валу. При номинальных размерах от 1 до 3150 мм в точных квалитетах 6 и 7 по технологическим соображениям в посадках поле допуска отверстия рекомендуется назначать на один квалитет грубее, чем поле допуска вала, на-

пример Ø 10 Hg67 ; Ø 150 Hk67 .

Кроме посадок, указанных в табл. 6.3, в технически обоснованных случаях допускаются другие посадки, образованные из полей допусков по ECДП и по возможности относящиеся к системе отверстия или системе вала. При неодинаковых допусках отверстия и вала в посадке больший допуск должен быть у отверстия, и допуски отверстия и вала не должны отличаться более, чем на два квалитета. Выбор и назначение посадок осуществляют на основе расчетов с учетом опыта эксплуатации подобных соединений. Некоторые примеры применения предпочтительных посадок EСДП при номинальных размерах от 1 до 500 мм приведены ниже.

27

28

Таблица 6.1

Поля допусков валов при номинальных размерах от 1 до 500 мм

Квали- |

|

|

|

|

|

|

|

|

Основные отклонения |

|

|

|

|

|

|

|

|

|

|||

тет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

b |

c |

d |

e |

f |

q |

h |

js |

k |

m |

n |

p |

r |

s |

t |

u |

v |

x |

y |

z |

|

01 |

|

|

|

|

|

|

|

h01* |

js01* |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

h0* |

js0* |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

h1* |

js1* |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

h2* |

js2* |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

h3* |

js3* |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

q4 |

h4 |

js4 |

k4 |

m4 |

n4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

q5 |

h5 |

js5 |

k5 |

m5 |

n5 |

p5 |

r5 |

s5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

f6 |

q6 |

h6 |

js6 |

k6 |

m6 |

n6 |

p6 |

r6 |

s6 |

t6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

e7 |

f7 |

|

h7 |

js7 |

k7 |

m7 |

n7 |

|

|

s7 |

|

u7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

c8 |

d8 |

e8 |

f8 |

|

h8 |

js8* |

|

|

|

|

|

|

|

u8 |

|

x8 |

|

z |

9 |

|

|

|

d9 |

e9 |

f9 |

|

h9 |

js9* |

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

d10 |

|

|

|

h10 |

js10* |

|

|

|

|

|

|

|

|

|

|

|

|

11 |

a11 |

b11 |

c11 |

d11 |

|

|

|

h11 |

js11* |

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

b12 |

|

|

|

|

|

h12 |

js12* |

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

|

h13* |

js13* |

|

|

|

|

|

|

|

|

|

|

|

|

14 |

|

|

|

|

|

|

|

h14* |

js14* |

|

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

h15* |

js15* |

|

|

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

h16* |

js16* |

|

|

|

|

|

|

|

|

|

|

|

|

17 |

|

|

|

|

|

|

|

h17* |

js17* |

|

|

|

|

|

|

|

|

|

|

|

|

28 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 6.2

Поля допусков отверстий при номинальных размерах от 1 до 500 мм

Квали- |

|

|

|

|

|

|

|

|

Основные отклонения |

|

|

|

|

|

|

|

|

||||

тет |

A |

B |

C |

D |

E |

F |

G |

H |

JS |

K |

M |

N |

P |

R |

S |

T |

U |

V |

X |

Y |

Z |

01 |

|

|

|

|

|

|

|

H01* |

JS01* |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

H0* |

JS0* |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

H1* |

JS1* |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

H2* |

JS2* |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

H3* |

JS3* |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

H4 |

JS4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

G5 |

H5 |

JS5 |

K5 |

M5 |

N5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

G6 |

H6 |

JS6 |

K6 |

M6 |

N6 |

P6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

F7 |

G7 |

H7 |

JS7 |

K7 |

M7 |

N7 |

P7 |

R7 |

S7 |

T7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

D8 |

E8 |

F8 |

|

H8 |

JS8* |

K8 |

M8 |

N8 |

|

|

|

|

U8 |

|

|

|

|

9 |

|

|

|

D9 |

E9 |

F9 |

|

H9 |

JS9* |

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

D10 |

|

|

|

H10 |

JS10* |

|

|

|

|

|

|

|

|

|

|

|

|

11 |

A11 |

B11 |

C11 |

D11 |

|

|

|

H11 |

JS11* |

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

B12 |

|

|

|

|

|

H12 |

JS12* |

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

|

H13* |

JS13* |

|

|

|

|

|

|

|

|

|

|

|

|

14 |

|

|

|

|

|

|

|

H14* |

JS14* |

|

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

H15* |

JS15* |

|

|

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

H16x |

JS16* |

|

|

|

|

|

|

|

|

|

|

|

|

17 |

|

|

|

|

|

|

|

H17* |

JS17* |

|

|

|

|

|

|

|

|

|

|

|

|

Примечание к табл. 6.1 и 6.2.:

* – поля допусков, как правило, не предназначенные для посадок;

жирным шрифтом выделены предпочтительные поля допусков.

29

29