Справочник по допускам в метрологии

.pdfПродолжение табл. 6.8

|

|

|

|

Система отверстия |

|

|

|

|

|

|

Система вала |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Посадка |

|

Номинальные |

|

|

|

|

Посадка |

|

Номиналь- |

||||

|

|

|

|

|

|

|

размеры |

|

|

|

|

|

|

|

|

ные |

|

|

|

|

|

|

|

|

|

размеры |

|||||||

Система ОСТ |

|

ЕСДП |

|

|

Система |

|

ЕСДП |

|

||||||||

|

|

|

|

|

|

|

|

|

ОСТ |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А/П |

|

|

|

|

H 7 / js6 |

|

|

П/В |

|

|

|

|

H 7 / h6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А/С |

|

|

|

|

H 7 / h6 |

|

|

С/В |

|

|

|

|

|

H 7 / h6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

От 1 до 500 |

|

А/Д |

|

|

|

|

H 7 / g6 |

|

|

Д/В |

|

|

|

|

|

G7 / h6 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А/Х |

|

|

|

|

H 7 / f 7 |

|

|

Х/В |

|

|

|

|

|

F8/ h6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А/Л |

|

|

|

|

H 7 / e8 |

|

|

|

|

|

|

|

|

F7 / h6 |

|

|

|

|

|

|

|

H 7 / f 7 |

|

|

Л/В |

|

|

|

|

|

E8/ h6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А/Ш |

|

|

|

|

H 7 / D8 |

|

|

Ш/В |

|

|

|

|

D8 / h6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А/ТХ |

|

|

|

|

H 7 / c8 |

|

|

– |

|

|

|

|

|

– |

|

– |

А |

/ Пр2 |

2а |

|

H8/ u8 |

|

От 1 до 500 |

Пр2 |

2а |

/ В |

|

U8 / h7 |

|

От 1 до 500 |

|||

2а |

|

|

|

|

|

|

|

|

2а |

|

|

|

|

|||

А2а / Пр12а |

|

H8 / s7 |

|

|

– |

|

|

|

|

|

– |

|

– |

|||

А2а / Г2а |

|

|

H8 / n7 |

|

|

Г2а / В2а |

|

N8 / h7 |

|

|

||||||

А2а /Т2а |

|

|

H8 / m7 |

|

|

Т2а / В2а |

|

M 8 / h7 |

|

|

||||||

А2а / Н2а |

|

H8 / k7 |

|

|

Н2а / В2а |

|

K8 / h7 |

|

От 1 до 500 |

|||||||

А |

/ П |

2а |

|

H8/ js7 |

|

|

П2 |

2а |

/ В |

|

JS8 / h7 |

|

||||

2а |

|

|

|

|

|

|

|

2а |

|

|

|

|

||||

А2а / С2а |

|

|

H8 / h7 |

|

|

С2а / В2а |

|

H8 / h7 |

|

|

||||||

А3 / Пр33 |

|

|

H8/ z8 |

|

Св. 18 до 100 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

H8 / x8 |

|

Св. 50 до 500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H8/ u8 |

|

Св. 225 до 500 |

|

|

|

|

|

|

|

|

|

А3 / Пр23 |

|

|

H8/ z8 |

|

Св. 6 до 30 |

– |

|

|

|

|

|

– |

|

– |

||

|

|

|

|

|

H8 / x8 |

|

Св. 6 до 50 |

|

|

|

|

|

|

|||

|

|

|

|

|

H8/ u8 |

|

Св. 30 до 500 |

|

|

|

|

|

|

|

|

|

А3 / Пр13 |

|

|

H8 / x8 |

|

Св. 3 до 30 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

H8/ u8 |

|

Св. 3 до 100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H8 / s7 |

|

Св. 65 до 500 |

|

|

|

|

|

|

|

|

|

А3 / С3 |

|

|

|

H8 / h8 |

|

От 1 до 500 |

С3 / В3 |

|

|

H8/ h8 |

|

От 1 до 500 |

||||

|

|

|

|

|

H 9 / h8 |

|

|

|

|

|

|

|

H 9 / h8 |

|

||

|

|

|

|

|

H8 / h9 |

|

|

|

|

|

|

|

|

H8 / h9 |

|

|

|

|

|

|

|

H 9 / h9 |

|

|

|

|

|

|

|

|

H 9 / h9 |

|

|

50

Продолжение табл. 6.8

|

|

|

|

Система отверстия |

|

|

|

|

Система вала |

|

|

|

|||||

|

Посадка |

Номинальные |

|

|

Посадка |

|

Номинальные |

|

|||||||||

|

Система |

|

ЕСДП |

размеры |

Система |

|

ЕСДП |

|

|

размеры |

|

||||||

|

ОСТ |

|

|

|

|

|

|

ОСТ |

|

|

|

|

|

|

|

||

|

А3 / Х3 |

|

H 9 / f 8 |

|

|

Х |

|

/ В |

F9/h9 |

|

|

|

|

|

|||

|

|

|

|

H8/ f 9 |

|

|

3 |

F8/h9 |

|

|

|

|

|

||||

|

|

|

|

H 9 / f 9 |

|

|

|

3 |

F9/h8 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

E9/h8 |

|

|

|

|

|

|||

|

|

|

|

H 9 / e8 |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

E8/h9 |

|

|

|

|

|

|||

|

|

|

|

H 9 / e9 |

От 1 до 500 |

|

|

|

|

От 1 до 500 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

А3 / Ш3 |

|

H 9 / d9 |

Ш3 / В3 |

D9/h9 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

H8 / d9 |

|

|

|

|

|

D9/h8 |

|

|

|

|

|

||

|

|

|

|

H 9 / d10 |

|

|

|

|

|

D10/h8 |

|

|

|

|

|

||

|

А3а / С3а |

|

H10 / h10 |

|

|

С3а / В3а |

H10/h10 |

|

|

|

|

|

|||||

|

А4 / С4 |

|

H11/ h11 |

|

|

С4 / В4 |

H11/h11 |

|

|

|

|

|

|||||

|

А4 / Х4 |

|

H11/ d11 |

|

|

Х4 / В4 |

D11/h11 |

|

|

|

|

|

|||||

|

А4 / Л4 |

|

H11/ b11 |

От 1 до 500 |

Л4 / В4 |

B11/h11 |

|

От 1 до 500 |

|

||||||||

|

|

H11/ c11 |

От 1 до 18 |

C11/h11 |

|

От 1 до 18 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

Св. 150 до 500 |

|

|

|

|

|

|

Св. 160 до 500 |

|

|||

|

А4 / Ш4 |

|

H11/a11 |

От 1 до 500 |

Ш4 / В4 |

A11/h11 |

|

От 1 до 500 |

|

||||||||

|

|

H11/b11 |

От 1 до 18 |

B11/h11 |

|

От 1 до 18 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

Св. 200 до 500 |

|

|

|

|

|

|

Св. 200 до 50 |

|

|||

|

А5 / С5 |

|

H12/h12 |

От 1 до 500 |

С5 / В5 |

H12/h12 |

|

От 1 до 500 |

|

||||||||

|

А5 / Х5 |

|

H12/b12 |

|

|

Х5 / В5 |

B12/h12 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 6.9 |

|

|

|

|

|

Наименования основных посадок и буквенные обозначения |

|

|

|

||||||||||

|

|

|

|

|

|

полей допусков в системе ОСТ |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Группа |

|

Наименование |

|

Буквенное обозна- |

|

|

Группа |

|

Наименование |

|

Буквенное обо- |

|||||

|

посадок |

|

|

посадки |

|

чение поля допуска |

|

|

посадок |

|

посадки |

|

|

значение поля |

|||

|

|

|

|

|

|

неосновной детали |

|

|

|

|

|

|

|

|

|

допуска неос- |

|

|

|

|

|

|

|

(без индекса класса |

|

|

|

|

|

|

|

|

|

новной детали |

|

|

|

|

|

|

|

точности) |

|

|

|

|

|

|

|

|

|

(без индекса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

класса точности) |

|

|

С зазором |

|

|

Скользящая |

|

С |

|

|

|

|

|

Глухая |

|

|

Г |

||

|

|

|

|

Движения |

|

Д |

|

|

|

|

|

Тугая |

|

|

Т |

||

|

|

|

|

Ходовая |

|

Х |

|

Переходные |

|

Напряженная |

|

Н |

|||||

|

|

|

Легкоходовая |

|

Л |

|

|

|

|

|

Плотная |

|

|

П |

|||

|

|

|

Широкоходовая |

|

Ш |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Широкоходовая |

|

Ш1 |

|

|

|

|

|

Прессовя 3-я |

|

Пр3 |

||||

|

|

|

|

1-я |

|

|

|

|

|

|

Прессовая 2-я |

|

Пр2 |

||||

|

|

|

Широкоходовая |

|

Ш2 |

|

С натягом |

|

Прессовая 1-я |

|

Пр1 |

||||||

|

|

|

|

2-я |

|

|

|

|

|

|

|

Горячая |

|

|

Гр |

||

|

|

|

Тепловая ходовая |

|

ТХ* |

|

|

|

|

|

Прессовая |

|

|

Пр |

|||

|

|

|

|

|

|

|

|

|

|

|

|

Легкопрессовая |

|

Пл* |

|||

Примечания: 1. Основное отверстие обозначается буквой А, основной вал – буквой В с индексом класса точности. 2. Полное обозначение поля допуска состоит из буквенной части, приведенной в табл. 6.9,

и индекса – обозначения класса точности, например С1 ; С2а ; С3 .

Для полей допусков 2-го класса точности индекс не указывается, например А; С; Пр.

3. В различных диапазонах номинальных размеров и классах точности системы ОСТ наборы посадок установлены неодинаковыми и составляют лишь часть из приведенных в табл. 6.9.

* В системе вала не предусмотрена.

51

Посадки, образованные сочетанием поля допуска вала с полем допуска основного отверстия того же класса точности или наоборот сочетанием полей допусков отверстий с основным полем допуска вала того же класса точности, называются основными. Этим посадкам в системе ОСТ присвоены наименования, примерно характеризующие их назначение (табл. 6.9). Поля допусков основных отверстий обозначаются буквой А, а основного вала буквой В, например А1, А, А2а, А3 и В1, В, В2а,В3 и т.д. Индексы обозначают класс точно-

сти. Второй класс точности индексом не обозначается.

Примеры обозначения посадки в системе ОСТ и ее наименование:

А3 |

– прессовая 2-я, 3-го класса точности; |

Пр23 |

ПрА – прессовая 2-го класса точности;

А3 ; С3 – скользящая 3-го класса точности;

С3 В3

А1 ; Н1 – напряженная 1-го класса точности.

Н1 В1

52

7. КАЛИБРЫ

Калибры служат для контроля пригодности детали без определения ее истинных размеров. Чаще всего для контроля отверстий применяют предельные калибры – пробки, а для контроля валов – скобы.

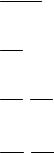

Для контроля каждого размера необходимо два предельных калибра – проходной «ПР» и непроходной «НЕ», которые конструктивно могут быть объединены. Дополнительно в маркировку калибра вносят номинальный размер, предельные отклонения и условное обозначение поля допуска контролируемого размера рис. 7.1. и 7.2.

Рис. 7.1. Калибр-скоба для контроля валов

Рис. 7.2. Калибр-пробка для контроля отверстий

Например, двухпредельная скоба (рис. 7.1) предназначена для контроля вала ø 60f7 (es = -0,03 мм, ei = -0,06 мм), а двухпредельная пробка (рис. 7.2) – для контроля отвер-

стия ø 60Н7(ES = 0,03 мм, EJ = 0).

Проходная сторона скобы соответствует наибольшему предельному размеру вала, т.е. (ø 60+(-0,03)=59,97 мм), а непроходная – наименьшему предельному размеру

(ø 60+(-0,06)=59,94 мм).

Проходная сторона пробки соответствует наименьшему предельному размеру отверстия ø 60 мм, а непроходная – наибольшему диаметру 60,03 мм.

Деталь считается годной, если проходной калибр проходит, и непроходной – если не проходит.

Допуски на изготовление и износ предельных калибров для контроля валов и отверстий с размерами до 500 мм и допусками с 6….18-му квалитетам установлены в ГОСТ 24853-81*, а исполнительные размеры этих калибров приведены в ГОСТ 21401-75*.

Для контроля особо точных изделий с допусками точнее 6-го квалитета предельные калибры не предусмотрены.

53

7.1. Расчет исполнительных размеров калибров

Исполнительными называются предельные размеры калибра, по которым изготавливают новый калибр.

Для определения этих размеров на чертеже скобы проставляют наименьший предельный размер с положительным отклонением: для пробки и контрольного калибра – их наибольший предельный размер с отрицательным отклонением. Размеры калибр-пробок диаметром до 180 мм определяют по формулам:

ПР = Dmin + z ± |

H |

; |

(7.1) |

2 |

НЕ = Dmax ± |

H |

; |

|

|

(7.2) |

||||||||

|

|

|

|

||||||||||

– калибр-скоб |

|

|

|

|

2 |

|

|

|

|

|

|||

|

|

|

|

|

|

H1 |

|

|

|||||

ПР = dmax − z ± |

; |

(7.3) |

|||||||||||

|

|

|

|||||||||||

|

1 |

|

2 |

|

|

||||||||

HE = dmin ± |

|

H1 |

|

||||||||||

|

|

|

. |

|

|

(7.4) |

|||||||

2 |

|

||||||||||||

Для размеров деталей диаметром свыше 180 мм применяют формулы: |

|

||||||||||||

– калибр-пробок |

|

|

|

|

|

H |

|

||||||

ПР = Dmin + z ± |

|

|

|||||||||||

|

|

; |

(7.5) |

||||||||||

2 |

|||||||||||||

НЕ = D |

−α |

|

± H . |

(7.6) |

|||||||||

max |

|

|

|

|

2 |

|

|

|

|||||

– калибр-скоб |

|

|

|

|

|

|

|

||||||

|

|

|

|

H1 ; |

|

||||||||

ПР = dmax |

− z |

± |

(7.7) |

||||||||||

|

1 |

|

|

|

2 |

|

|

|

|||||

HE = dmin +α1 |

± |

H1 |

|

||||||||||

2 . |

(7.8) |

||||||||||||

Необходимо заметить, что у всех проходных калибров поля допусков Н( H s ) и H1 |

|||||||||||||

сдвинуты внутрь поля допуска изделия на величину z для калибр-пробок и z1 |

– для ка- |

||||||||||||

либр-скоб. |

|

|

|

|

|

|

|

|

|

|

|

|

|

При номинальных размерах свыше 180 мм поле допуска непроходного калибра также |

|||||||||||||

сдвигается внутрь поля допуска детали на величину α для пробок и α1 для скоб, которая

компенсирует погрешности контроля калибрами, соответственно, отверстий и валов размерами свыше 180 мм.

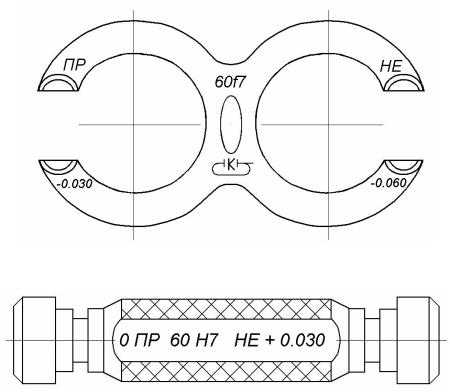

Пример 1. Для соединения ø 100 Hg67 определить исполнительные размеры ка-

либр-пробок и калибр-скоб. Построить схему расположения полей допусков предельных калибров. На эскизах проставить исполнительные размеры калибров.

Используя значения верхних и нижних отклонений для отверстия и вала (табл. 6.5–6.7), определим максимальные и минимальные предельные размеры сопрягаемых деталей. Они будут равны: для отверстия – Dmax =100,035 мм и Dmin =100 мм; для вала – dmax =99,988 мм и dmin = 99,966 мм (см. пример 6.1.1).

По табл. 7.1 для JT7 и интервала 80….120 мм находим данные для расчета размеров калибр-пробки: Н = 6 мкм, z = 5 мкм. Для JT6 и интервала 80…120 мм находим данные для расчета размеров калибр-скоб: H1 = 6 мкм, z1 = 5 мкм.

54

Так как размер сопрягаемых деталей до 180 мм, то для расчетов исполнительных размеров калибр-пробок и скоб используем формулы (7.1–7.4).

Таким образом, наибольший и наименьший размеры проходной новой калибр-пробки будет равен:

|

|

|

ПР |

|

= |

D |

min |

+ z + |

H |

=100 +0,005 + |

|

0,006 |

|

=100,008 (мм); |

|

|

|

||||||||||||||

|

|

|

|

2 |

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

max |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||||

|

|

|

ПР |

|

= |

D |

min |

+ z − |

|

|

H |

|

=100 +0,005 − |

0,006 |

|

=100,002 (мм). |

|

|

|

||||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

min |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||||

|

Наибольший и наименьший размеры непроходной новой калибр-пробки будет равен: |

||||||||||||||||||||||||||||||

|

|

|

НЕmax = Dmax + |

H |

|

=100,035 + |

|

0,006 |

|

=100,038 (мм); |

|

|

|

|

|||||||||||||||||

|

|

|

2 |

|

2 |

|

|

|

|

|

|||||||||||||||||||||

|

|

|

НЕmin = Dmax − |

|

H |

|

=100,035 − |

0,006 |

|

=100,032 (мм). |

|

|

|

|

|||||||||||||||||

|

|

|

|

2 |

|

2 |

|

|

|

|

|

|

|||||||||||||||||||

|

Исполнительные размеры новой калибр-пробки: |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

ПР =100,008−0,006 мм; |

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

НЕ =100,038−0,006 мм. |

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

Допуски гладких калибров, мкм |

|

|

Таблица 7.1 |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Квалитеты |

|

Обозначение |

|

|

|

|

|

|

|

|

|

|

|

Интервалы размеров, мкм |

|

|

|

|

|

||||||||||||

|

до 3 |

св. 3 до 6 |

|

св. 6 до 10 |

св. 10 до 18 |

|

св. 18 до 30 |

св. 30 до 50 |

|

св. 50 до 80 |

|

св. 80 до 120 |

св. 120 до 180 |

св. 180 до 250 |

св. 250 до 315 |

|

св. 315 до 400 |

св. 400 до 500 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

z |

1 |

1,5 |

|

1,5 |

|

2 |

|

|

|

2 |

2,5 |

|

2,5 |

|

3 |

|

|

|

4 |

5 |

6 |

|

7 |

8 |

|||||

|

|

у |

1 |

1 |

|

|

1 |

|

1,5 |

|

|

1,5 |

2 |

|

2 |

|

|

3 |

|

|

|

3 |

4 |

5 |

|

6 |

7 |

||||

JТ6 |

|

α, α1 |

0 |

0 |

|

|

0 |

|

0 |

|

|

|

0 |

0 |

|

0 |

|

|

0 |

|

|

|

0 |

2 |

3 |

|

4 |

5 |

|||

|

z1 |

1,5 |

2 |

|

|

2 |

|

2,5 |

|

|

3 |

3,5 |

|

4 |

|

|

5 |

|

|

|

6 |

7 |

8 |

|

10 |

11 |

|||||

|

|

у1 |

1,5 |

1,5 |

|

1,5 |

|

2 |

|

|

|

3 |

3 |

|

3 |

|

|

4 |

|

|

|

4 |

5 |

6 |

|

6 |

7 |

||||

|

|

Н, Hs |

1,2 |

1,5 |

|

1,5 |

|

2 |

|

|

|

2,5 |

2,5 |

|

3 |

|

|

4 |

|

|

|

5 |

7 |

8 |

|

9 |

10 |

||||

|

|

H1 |

2 |

2,5 |

|

2,5 |

|

3 |

|

|

|

4 |

4 |

|

5 |

|

|

6 |

|

|

|

8 |

10 |

12 |

|

13 |

15 |

||||

|

|

Hp |

0,8 |

1 |

|

|

1 |

|

1,2 |

|

|

1,5 |

1,5 |

|

2 |

|

|

2,5 |

|

3,5 |

4,5 |

6 |

|

7 |

8 |

||||||

|

|

z, z1 |

1,5 |

2 |

|

|

2 |

|

2,5 |

|

|

3 |

3,5 |

|

4 |

|

|

5 |

|

|

|

6 |

7 |

8 |

|

10 |

11 |

||||

JT7 |

|

у, у1 |

1,5 |

1,5 |

|

1,5 |

|

2 |

|

|

|

3 |

3 |

|

3 |

|

|

4 |

|

|

|

4 |

6 |

7 |

|

8 |

9 |

||||

|

α, α1 |

0 |

0 |

|

|

0 |

|

0 |

|

|

|

0 |

0 |

|

0 |

|

|

0 |

|

|

|

0 |

3 |

4 |

|

6 |

7 |

||||

|

|

Н, H1 |

2 |

2,5 |

|

2,5 |

|

3 |

|

|

|

4 |

4 |

|

5 |

|

|

6 |

|

|

|

8 |

10 |

12 |

|

13 |

15 |

||||

|

|

Hs |

– |

– |

|

|

1,5 |

|

2 |

|

|

|

2,5 |

2,5 |

|

3 |

|

|

4 |

|

|

|

5 |

7 |

8 |

|

9 |

10 |

|||

|

|

Hp |

0,8 |

1 |

|

|

1 |

|

1,2 |

|

|

1,5 |

1,5 |

|

2 |

|

|

2,5 |

|

3,5 |

4,5 |

6 |

|

7 |

8 |

||||||

|

|

z, z1 |

2 |

3 |

|

|

3 |

|

4 |

|

|

|

5 |

6 |

|

7 |

|

|

8 |

|

|

|

9 |

12 |

14 |

|

16 |

18 |

|||

JT8 |

|

у, у1 |

3 |

3 |

|

|

3 |

|

4 |

|

|

|

4 |

5 |

|

5 |

|

|

6 |

|

|

|

6 |

74 |

9 |

|

9 |

11 |

|||

|

α, α1 |

0 |

0 |

|

|

0 |

|

0 |

|

|

|

0 |

0 |

|

0 |

|

|

0 |

|

|

|

0 |

10 |

6 |

|

7 |

9 |

||||

|

|

Н |

2 |

2,5 |

|

2,5 |

|

3 |

|

|

|

4 |

4 |

|

5 |

|

|

6 |

|

|

|

8 |

14 |

12 |

|

13 |

15 |

||||

|

|

H1 |

3 |

4 |

|

|

4 |

|

5 |

|

|

|

6 |

7 |

|

8 |

|

|

10 |

|

|

12 |

7 |

16 |

|

18 |

20 |

||||

|

|

Hs, Hp |

1,2 |

1,5 |

|

1,5 |

|

2 |

|

|

|

2,5 |

2,5 |

|

3 |

|

|

4 |

|

|

|

5 |

|

8 |

|

9 |

10 |

||||

|

|

z, z1 |

5 |

6 |

|

|

7 |

|

8 |

|

|

|

9 |

11 |

|

13 |

|

|

15 |

|

|

18 |

21 |

24 |

|

28 |

32 |

||||

JT9 |

|

у, у1 |

0 |

0 |

|

|

0 |

|

0 |

|

|

|

0 |

0 |

|

0 |

|

|

0 |

|

|

|

0 |

0 |

0 |

|

0 |

0 |

|||

|

α, α1 |

0 |

0 |

|

|

0 |

|

0 |

|

|

|

0 |

0 |

|

0 |

|

|

0 |

|

|

|

0 |

4 |

6 |

|

7 |

9 |

||||

|

|

Н |

2 |

2,5 |

|

2,5 |

|

3 |

|

|

|

4 |

4 |

|

5 |

|

|

6 |

|

|

|

8 |

10 |

12 |

|

13 |

15 |

||||

|

|

H1 |

3 |

4 |

|

|

4 |

|

5 |

|

|

|

6 |

7 |

|

8 |

|

|

10 |

|

|

12 |

14 |

16 |

|

18 |

20 |

||||

|

|

Hs, Hp |

1,2 |

1,5 |

|

1,5 |

|

2 |

|

|

|

2,5 |

2,5 |

|

3 |

|

|

4 |

|

|

|

5 |

7 |

8 |

|

9 |

10 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

55 |

Окончание табл. 7.1

Квалитеты |

Обозначение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Интервалы размеров, мкм |

|

|

|

|

||||||||||

|

до 3 |

|

св. 3 до 6 |

|

св. 6 до 10 |

|

|

св. 10 до |

18 |

|

|

|

св. 18 до 30 |

св. 30 до 50 |

|

|

св. 50 до 80 |

|

|

|

св. 80 до 120 |

|

св. 120 до 180 |

св. 180 до 250 |

св. 250 до 315 |

св. 315 до 400 |

св. 400 до 500 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z, z1 |

|

5 |

|

|

|

6 |

|

7 |

|

|

8 |

|

|

|

|

|

|

|

|

9 |

|

11 |

|

13 |

|

|

15 |

18 |

24 |

27 |

32 |

37 |

||||

|

у, у1 |

|

0 |

|

|

|

0 |

|

0 |

|

|

0 |

|

|

|

|

|

|

|

|

0 |

|

0 |

|

0 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

||||

JT10 |

α, α1 |

|

0 |

|

|

|

0 |

|

0 |

|

|

0 |

|

|

|

|

|

|

|

|

0 |

|

0 |

|

0 |

|

|

0 |

0 |

7 |

9 |

11 |

14 |

||||

Н |

|

2 |

|

|

|

2,5 |

|

2,5 |

|

3 |

|

|

|

|

|

|

|

|

4 |

|

4 |

|

5 |

|

|

6 |

8 |

10 |

12 |

13 |

15 |

||||||

|

H1 |

|

3 |

|

|

|

4 |

|

4 |

|

|

5 |

|

|

|

|

|

|

|

|

6 |

|

7 |

|

8 |

|

|

10 |

12 |

14 |

16 |

18 |

20 |

||||

|

Hs, Hp |

|

1,2 |

|

1,5 |

|

1,5 |

|

2 |

|

|

|

|

|

|

|

|

2,5 |

2,5 |

|

3 |

|

|

4 |

5 |

7 |

8 |

9 |

10 |

||||||||

|

z, z1 |

|

10 |

|

12 |

|

14 |

|

|

16 |

|

|

|

|

|

|

|

|

19 |

22 |

|

25 |

|

|

28 |

32 |

40 |

45 |

50 |

55 |

|||||||

|

у, у1 |

|

0 |

|

|

|

0 |

|

0 |

|

|

0 |

|

|

|

|

|

|

|

|

0 |

|

0 |

|

0 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

||||

JT11 |

α, α1 |

|

0 |

|

|

|

0 |

|

0 |

|

|

0 |

|

|

|

|

|

|

|

|

0 |

|

0 |

|

0 |

|

|

0 |

0 |

10 |

15 |

15 |

20 |

||||

Н |

|

4 |

|

|

|

5 |

|

6 |

|

|

8 |

|

|

|

|

|

|

|

|

9 |

|

11 |

|

13 |

|

|

15 |

18 |

20 |

23 |

25 |

27 |

|||||

|

H1 |

|

– |

|

|

|

– |

|

4 |

|

|

5 |

|

|

|

|

|

|

|

|

6 |

|

7 |

|

8 |

|

|

10 |

12 |

14 |

16 |

18 |

20 |

||||

|

Hs, Hp |

|

1,2 |

|

1,5 |

|

1,5 |

|

2 |

|

|

|

|

|

|

|

|

2,5 |

2,5 |

|

5 |

|

|

4 |

5 |

7 |

8 |

9 |

10 |

||||||||

|

z, z1 |

|

10 |

|

12 |

|

14 |

|

|

16 |

|

|

|

|

|

|

|

|

19 |

22 |

|

25 |

|

|

28 |

32 |

45 |

50 |

65 |

70 |

|||||||

|

у, у1 |

|

0 |

|

|

|

0 |

|

0 |

|

|

0 |

|

|

|

|

|

|

|

|

0 |

|

0 |

|

0 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

||||

JT12 |

α, α1 |

|

0 |

|

|

|

0 |

|

0 |

|

|

0 |

|

|

|

|

|

|

|

|

0 |

|

0 |

|

0 |

|

|

0 |

0 |

15 |

30 |

20 |

35 |

||||

Н |

|

4 |

|

|

|

5 |

|

6 |

|

|

8 |

|

|

|

|

|

|

|

|

9 |

|

11 |

|

13 |

|

|

15 |

18 |

20 |

23 |

25 |

27 |

|||||

|

H1 |

|

– |

|

|

|

– |

|

4 |

|

|

5 |

|

|

|

|

|

|

|

|

6 |

|

7 |

|

8 |

|

|

10 |

12 |

14 |

16 |

18 |

20 |

||||

|

Hs, Hp |

|

1,2 |

|

1,5 |

|

1,5 |

|

2 |

|

|

|

|

|

|

|

|

2,5 |

2,5 |

|

5 |

|

|

4 |

5 |

7 |

8 |

9 |

10 |

||||||||

|

z, z1 |

|

20 |

|

24 |

|

28 |

|

|

32 |

|

|

|

|

|

|

|

|

36 |

42 |

|

48 |

|

|

54 |

60 |

80 |

90 |

100 |

110 |

|||||||

JT13 |

у, у1 |

|

0 |

|

|

|

0 |

|

0 |

|

|

0 |

|

|

|

|

|

|

|

|

0 |

|

0 |

|

0 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

||||

α, α1 |

|

0 |

|

|

|

0 |

|

0 |

|

|

0 |

|

|

|

|

|

|

|

|

0 |

|

0 |

|

0 |

|

|

0 |

0 |

25 |

35 |

45 |

55 |

|||||

|

Н |

|

10 |

|

12 |

|

15 |

|

|

18 |

|

|

|

|

|

|

|

|

21 |

25 |

|

30 |

|

|

35 |

40 |

46 |

52 |

57 |

63 |

|||||||

|

H1 |

|

– |

|

|

|

– |

|

9 |

|

|

11 |

|

|

|

|

|

|

|

|

13 |

16 |

|

19 |

|

|

22 |

25 |

29 |

32 |

36 |

40 |

|||||

|

Hs, Hp |

|

2 |

|

|

|

2,5 |

|

2,5 |

|

3 |

|

|

|

|

|

|

|

|

4 |

|

4 |

|

5 |

|

|

6 |

8 |

10 |

12 |

13 |

15 |

|||||

|

z, z1 |

|

20 |

|

24 |

|

28 |

|

|

32 |

|

|

|

|

|

|

|

|

36 |

42 |

|

48 |

|

|

54 |

60 |

100 |

110 |

125 |

145 |

|||||||

JT14 |

у, у1 |

|

0 |

|

|

|

0 |

|

0 |

|

|

0 |

|

|

|

|

|

|

|

|

0 |

|

0 |

|

0 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

||||

α, α1 |

|

0 |

|

|

|

0 |

|

0 |

|

|

0 |

|

|

|

|

|

|

|

|

0 |

|

0 |

|

0 |

|

|

0 |

0 |

45 |

55 |

70 |

90 |

|||||

|

H1 |

|

10 |

|

12 |

|

15 |

|

|

18 |

|

|

|

|

|

|

|

|

21 |

25 |

|

30 |

|

|

35 |

40 |

46 |

52 |

57 |

63 |

|||||||

|

Hs, Hp |

|

2 |

|

|

|

2,5 |

|

2,5 |

|

3 |

|

|

|

|

|

|

|

|

4 |

|

4 |

|

5 |

|

|

6 |

8 |

10 |

12 |

13 |

15 |

|||||

Определяем наибольший и наименьший размеры проходной новой калибр-скобы |

|

||||||||||||||||||||||||||||||||||||

|

|

ПР |

max |

= d |

max |

− z + |

H1 |

|

= 99,988 −0,005 + |

0,006 |

= 99,986 (мм). |

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

1 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

ПР |

min |

= d |

max |

− z1 |

− |

|

H1 |

|

= 99,988 −0,005 − |

0,006 |

|

= 99,980 (мм). |

|

|

|||||||||||||||||||||

|

|

|

2 |

|

|

|

2 |

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Наибольший и наименьший размеры непроходной новой калибр-скобы будет равен: |

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

НЕmax = dmin + |

|

|

H |

1 |

|

= 99,966 + |

|

0,006 |

|

|

= 99,969 (мм). |

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

2 |

|

2 |

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

НЕmin = dmin − |

|

|

H |

|

|

= 99,966 − |

0,006 |

|

|

|

= 99,963 (мм). |

|

|

|

||||||||||||||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

2 |

|

|

2 |

|

|

|

|

|

|

|||||||||||||||||||||||

Исполнительные размеры новой калибр-скобы ПР = 99,980+0,006 мм.

НЕ = 99,963+0,006 мм.

56

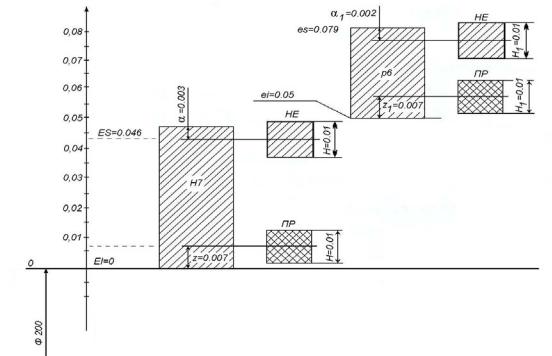

Схема расположения полей допусков приведена на рис. 7.3, а эскизы калибров на рис. 7.4 и 7.5.

EJ=0

Рис. 7.3. Схема расположения полей допусков калибров для контроля деталей соединения ø 100 H7/q6

Рис. 7.4. Двухсторонняя двухпредельная калибр-пробка

Рис. 7.5. Двухсторонняя двухпредельная калибр-скоба

57

Пример 2. Определить размеры калибр-пробок и скоб для соединения ø 200 Hр67 .

По табл. 6.5…6.7 находим предельные отклонения: отверстия ø 200Н7,

ES = 0,046 мм EJ = 0 мм и вала ø 200р6 es = 0,079 мм и ei = 0,05 мм.

Максимальные и минимальные предельные размеры соединяемых деталей будут равны формулы (2.8…2.11): для отверстия Dmax =200,046 мм и Dmin = 200 мм; для вала

dmax = 200,079 мм и dmin = 200,05 мм.

По табл. 7.1 для JT7 и интервала размеров 180…250 мм находим данные для расчета размеров калибр-пробка: Н = 10 мкм, z = 7 мкм и α = 3 мкм.

Для JT6 и интервала 180…250 мм находим данные для расчета размеров ка-

либр-скоба: Н1 = 10 мкм, z1 = 7 мкм и α1 = 2 мкм.

Размеры сопрягаемых поверхностей деталей превышают 180 мм, поэтому для расчетов исполнительных размеров калибр-пробок и скоб применяем формулы (7.5…7.8).

Наибольший и наименьший размеры проходной новой калибр-пробки:

ПРmax = Dmin + z1 + H2 = 200 +0,007 + 0,201 = 200,012 (мм); ПРmin = Dmin + z1 − H2 = 200 +0,007 − 0,201 = 200,002 (мм).

Наибольший и наименьший размеры непроходной новой калибр-пробки:

НЕmax = Dmax −α + H2 = 200,046 −0,003 + 0,201 = 200,048 (мм); НЕmin = Dmax −α − H2 = 200,046 −0,003 − 0,201 = 200,038 (мм).

Исполнительные размеры новой калибр-пробки ПР = 200,012−0,01мм.

НЕ = 200,048−0,01 мм.

Определяем наибольший и наименьший размеры проходной новой калибр-скобы:

ПРmax = dmax − z1 + H21 = 200,079 −0,007 + 0,201 = 200,077 (мм);

ПРmin = dmax − z1 − H21 = 200,079 −0,007 − 0,201 = 200,067 (мм).

Наибольший и наименьший размеры непроходной новой калибр-скобы:

НЕ |

= d |

min |

+α + |

H1 |

= 200,05 +0,002 + |

0,01 |

= 200,057 (мм); |

||

2 |

2 |

||||||||

max |

|

1 |

|

|

|

||||

НЕmin = dmin +α1 − |

|

H1 |

= 200,05 +0,002 − |

0,01 |

= 200,047 (мм). |

||||

|

2 |

2 |

|||||||

Исполнительные размеры новой калибр-скобы:

ПР = 200,067+0,01мм;

НЕ = 200,047+0,01мм.

Схема расположения полей допусков приведена на рис. 7.6.

58

Рис. 7.6. Схема расположения полей допусков калибров для контроля деталей соединения ø 200 H7/p6

8. ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ

Подшипники качения – наиболее распространенные стандартные сборочные единицы, изготовляемые на специализированных заводах. Подшипники обладают полной внешней взаимозаменяемостью по присоединительным поверхностям, определяемым наружным диаметром D наружного кольца и внутренним диаметром d внутреннего кольца, и неполной внутренней взаимозаменяемостью между телами качения и кольцами, которые подбирают селективным методом.

Качество подшипников при прочих равных условиях определяется: точностью присоединительных размеров d, D, ширины колец В, а для роликовых радиально-упорных подшипников еще и точностью монтажной высоты Т, точностью формы и взаимного расположения поверхностей колец, точностью формы и размеров тел качения и шероховатостью их поверхностей, а также точностью вращения, характеризуемой радиальным и осевым биениями дорожек качения и торцов колец.

В зависимости от этих показателей по ГОСТ 520-2002 установлено 5 классов точности подшипников – 0, 6, 5, 4, 2 – в порядке повышения точности.

Наиболее часто в общем машиностроении используются подшипники классов точности 0 и 6. Подшипники классов точности 5 и 4 применяются при большой частоте вращения, когда требуется высокая точность при вращении, например: шпиндели шлифовальных и других прецизионных станков, высокооборотных двигателей и т.п.

Соединение подшипников с валами (осями) и корпусами осуществляется в соответствии с ГОСТ 3325-85*. Диаметры наружного кольца D и внутреннего кольца d приняты соответственно, за диаметры основного вала и основного отверстия. Следовательно, посадка наружного кольца с корпусом осуществляется по системе вала, а посадка внутреннего кольца с валом – по системе отверстия.

59