- •Лекции по дисциплине

- •2. Место дисциплины в структуре

- •3. Компетенции обучающегося, формируемые в результате освоения дисциплины

- •4. Структура и содержание дисциплины

- •Содержание разделов дисциплины

- •4.1 Основные понятия надёжности. Классификация отказов. Составляющие надёжности.

- •4.2 Количественные показатели безотказности и математические модели надёжности

- •4.3 Методы обеспечения надёжности сложных систем

- •4.4 Общие правила расчета надежности технических объектов

- •4.5 Прикладные задачи надежности

- •6 Оценочные средства для текущего контроля аттестации по итогам освоения дисциплины и учебно-методическое обеспечение самостоятельной работы магистров

- •7 Учебно-методическое и информационное обеспечение дисциплины

- •8 Материально-техническое обеспечение дисциплины

- •1. Основные понятия надёжности. Классификация отказов. Составляющие надёжности

- •1.1 Основные понятия

- •1.2 Классификация и характеристики отказов

- •1.3 Организация работ по установлению причин отказов

- •1.3.1.Необходимые предпосылки для объективного анализа причин

- •1.3.2.Последовательность работ по установлению причин отказов.

- •1.3.3.Схема уточнённого исследования отказов.

- •1.4 Составляющие надёжности

- •1.5 Основные показатели надёжности

- •1.6 Нормирование надёжности

- •1.6.1 Исходные предпосылки

- •1.6.2 Нормирование безотказности.

- •1.6.3 Требования к долговечности.

- •1.6.4. Требования к ремонтопригодности с учётом комплексных показателей.

- •1.6.5. Требования к сохраняемости.

- •1.7. Методы анализа видов, последствий, критичности отказов и работоспособности

- •1.7.1. Метод анализа опасности и работоспособности– аор (Hazard and oRerability Study - hazor)

- •1.7.2. Методы проверочного листа (Check-list) и «Что будет, если ...?» («What — If»)

- •1.7.3. Анализ вида и последствий отказа – авпо (Failure Mode and Effects Analysis — fmea)

- •1.7.4. Анализ вида, последствий и критичности отказа — авпко (Failure Mode, Effects and Critical Analysis — fmeca)

- •1.7.5. Дерево отказов – до (Fault Tree Analysis — fta)

- •1.7.6. Дерево событий – дс (Event Tree Analysis — еta)

- •1.7.7. Дерево решений

- •1.7.8. Контрольные карты процессов

- •1.7.8. Распознавание образов

- •2. Количественные показатели безотказности и математические модели надёжности

- •2.2 Математические модели надёжности

- •2.3 Показатели надёжности восстанавливаемых объектов

- •2.4 Резервирование систем

- •2.5. Методы повышения надежности систем с помощью резервирования

- •3 Методы обеспечения надёжности сложных систем

- •3.1 Основные понятия о надежности сложных технических систем

- •3.2. Повышение надежности сложных технических систем

- •3.3 Конструктивные способы обеспечения надёжности

- •3.4 Технологические способы обеспечения надёжности изделий в процессе изготовления

- •3.5 Обеспечение надёжности сложных технических систем в условиях эксплуатации

- •3.6 Пути повышения надёжности сложных технических систем при эксплуатации

- •3.7 Организационно-технические методы по восстановлению и поддержанию надёжности техники при эксплуатации

- •4. Основы расчета надежности технических систем

- •4.1. Общие правила расчета надежности технических объектов

- •4.2. Методы расчета надежности

- •4.2.1. Методы прогнозирования надежности

- •4.2.2.Структурные методы расчета надежности

- •4.2.3.Физические методы расчета надежности

- •4.3. Последовательность расчета систем

- •5. Методы оценки безотказности технических систем с учетом их структуры

- •5.1 Метод структурных схем

- •5.2 Метод логических схем

- •5.3 Метод матриц (табличный метод)

- •5.4 Расчет надежности, основанный на использовании

- •5.4.1. Система с последовательным соединением элементов

- •5.4.2 Система с параллельным соединением элементов

- •5.4.4. Способы преобразования сложных структур

- •5.5. Расчет надежности тс при структурном резервировании

- •5.5.1. Общие положения

- •5.5.2. Параллельное соединение резервного оборудования системы

- •5.5.3. Включение резервного оборудования системы замещением

- •5.5.4. Надежность резервированной системы в случае комбинаций

- •5.5.5. Анализ надежности систем при множественных отказах

- •6. Методы технической диагностики и отказоустойчивости.

- •7. Методы прогнозирования надежности

1.5 Основные показатели надёжности

Показатель надёжности количественно характеризует, в какой степени данному изделию присущи определенные свойства, обусловливающие надёжность. Одни показатели надёжности (например, ресурс, срок службы) могут иметь размерность, ряд других (например, вероятность безотказной работы, коэффициент готовности) являются безразмерными.

Рассмотрим показатели составляющей надёжности - долговечности.

В п.1.1 представлены определения основных показателей долговечности: ресурс, технический ресурс, остаточный ресурс, срок службы.

Напомним, что:

- ресурс - это суммарная наработка изделия в течение срока службы;

- технический ресурс - это наработка объекта от начала его эксплуатации до достижения предельного состояния;

- остаточный ресурс – это ресурс, исчисляемый от значения наработки в текущий момент времени;

- срок службы – это продолжительность эксплуатации изделия или ее возобновления после капитального ремонта до наступления предельного состояния.

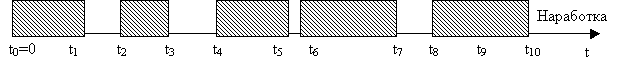

На рис.1.6 приведена графическая интерпретация перечисленных показателей, при этом:

Рис. 1.6 Графическая интерпретация показателей надежности

t0 = 0 – начало эксплуатации;

t1, t5 – моменты отключения по технологическим причинам;

t2, t4, t6, t8 – моменты включения изделия;

t3, t7 – моменты вывода изделия в ремонт, соответственно, средний и капитальный;

t9 – момент прекращения эксплуатации;

t10 – момент отказа изделия.

Для большинства изделий машиностроения, электромеханики в качестве критерия долговечности чаще всего используется технический ресурс.

Технический ресурс (наработка до отказа)

ТР = t1+ (t3 – t2 ) + (t5 – t4) + (t7 – t6) + (t10 – t8).

Срок службы изделия ТС = t10 .

Величины и показатели безотказности, долговечности и сохраняемости

Наработка до отказа - наработка, накопленная от первого использования изделия или от его восстановления до отказа. Для режимов хранения и транспортировки может применяться аналогично определяемый термин «вероятность возникновения отказа».

Наработка до первого отказа - наработка, накопленная от первого использования изделия до его отказа. Наработка до первого отказа является частным случаем наработки до отказа.

Время между отказами - интервал времени между двумя последовательными отказами восстанавливаемого изделия. Это время включает в себя продолжительность работоспособного состояния изделия и продолжительность неработоспособного состояния изделия.

Наработка между отказами - суммарная наработка восстанавливаемого изделия между двумя последовательными отказами.

Время до восстановления - интервал времени от момента отказа изделия да момента его восстановления. Когда момент отказа не определен, то предполагают, что интервал времени начинается после обнаружения отказа.

Период приработки - начальный период в жизни изделия. если он существует, в течение которого параметр потока отказов восстанавливаемого изделия или интенсивность отказов невосстанавливаемого изделия уменьшаются со временем до относительно постоянного значения.

Период постоянного параметра потока отказов - период в жизни восстанавливаемого изделия, если он существует, в течение которого его параметр потока отказов является приблизительно постоянным.

Период постоянной интенсивности отказов - период в жизни невосстанавливаемого изделия, если он существует, во время которого его интенсивность отказов является приблизительно постоянной.

Период износовых отказов - период в жизни изделия, если он существует, в течение которого параметр потока отказов восстанавливаемого изделия или интенсивность отказов невосстанавливаемого изделия увеличиваются со временем.

Вероятность безотказной работы R (t1, t2) - вероятность выполнить требуемую функцию при данных условиях в интервале времени (t1 - t2).

Обычно предполагают, что в начале интервала времени изделие находится в работоспособном состоянии. При t1=0 и t2=t R(0.t) обозначают как R(t)

Мгновенная интенсивность отказов λ(t) – предел, если он существует, отношения условной вероятности, что момент отказа неремонтируемого изделия произойдет в интервале времени (t, t+Δt) к длине этого интервала Δt, стремящейся к нулю, при условии, что в начале этого интервала изделие находилось в работоспособном состоянии.

Средняя интенсивность отказов λ(t1,t2) – среднее значение мгновенной интенсивности отказов в интервале времени (t1 - t2).

Мгновенный параметр потока отказов z(t) - предел, если он существует, отношения среднего числа отказов ремонтируемого изделия в интервале времени (t, t+Δt) к длине этого интервала Δt, стремящейся к нулю.

Средний параметр потока отказов ž(t1,t2) - среднее значение мгновенного параметра потока отказов в интервале времени (t1 -t2).

Асимптотический параметр потока отказов z(∞) - предел, если он существует, мгновенного параметра потока отказов z(t), когда время стремится к бесконечности.

Средняя наработка до первого отказа – математическое ожидание наработки до первого отказа.

Средняя наработка до отказа - математическое ожидание наработки между отказами.

Средняя наработка между отказами – математическое ожидание наработки между отказами.

Обычно этот показатель относится к установившемуся процессу эксплуатации.

В принципе средняя наработка между отказами изделий, состоящих из стареющих во времени элементов, зависит от номера предыдущего отказа. Однако с ростом номера отказа (т.е. с увеличением длительности эксплуатации) эта величина стремится к некоторой постоянной, или, как говорят, к своему стационарному значению.

Гамма-процентная наработка до отказа - наработка, в течение которой отказ не возникнет с вероятностью γ, выраженной в процентах.

Гамма-процентный срок службы - срок службы, в течение которого изделие не достигнет предельного состояния с вероятностью γ, выраженной в процентах.

Средний ресурс - математическое ожидание ресурса.

Гамма-процентный ресурс - ресурс, в течение которого изделие не достигнет предельного состояния с вероятностью γ, выраженной в процентах.

Средний ресурс - математическое ожидание ресурса.

Остаточный срок службы - срок службы, исчисляемый от текущего момента времени.

Остаточный ресурс - ресурс, исчисляемый от значения наработки в текущий момент времени.

Средний (гамма-процентный) остаточный срок службы определяют аналогично среднему ресурсу (гамма-процентному ресурсу) сроку службы. Средний (гамма-процентный) остаточный ресурс определяют аналогично среднему сроку службы (гамма-процентному сроку службы) ресурсу.

Гамма-процентный срок сохраняемости - календарная продолжительность хранения изделия, в течение и после которой изделие способно выполнять требуемую функцию с вероятностью γ, выраженной в процентах.

Средний срок сохраняемости - математическое ожидание срока сохраняемости.

Показатели готовности

Коэффициент готовности (в области надежности в технике) - вероятность того, что изделие в данный момент времени находится в работоспособном состоянии, определенная в соответствии с проектом при заданных условиях функционирования и технического обслуживания.

Коэффициент готовности может быть определен как отношение времени, в течение которого объект находится в работоспособном состоянии, к общей длительности рассматриваемого периода. Предполагается, что рассматривается установившийся процесс эксплуатации, математической моделью которого является стационарный случайный процесс.

Эксплуатационный коэффициент готовности - вероятность того, что изделие в данный момент времени находится в работоспособном состоянии, определенная из опыта при фактических условиях функционирования и технического обслуживания.

Мгновенный коэффициент готовности A(t) - вероятность того, что изделие в данный момент времени находится в работоспособном состоянии.

Мгновенный коэффициент неготовности U(t) - вероятность того, что изделие в данный момент времени находится в неработоспособном состоянии при условии, что необходимые внешние ресурсы предоставлены.

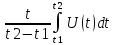

Средний коэффициент готовности Ā (t1, t2) - среднее значение мгновенного коэффициента готовности на интервале времени (t1, t2).

Средний коэффициент готовности вычисляют по формуле

Ā

(t1,

t2)

=

(1.1)

(1.1)

Средний коэффициент неготовности Ū(t1, t2) - среднее значение мгновенного коэффициента неготовности на интервале времени (t1, t2).

Средний коэффициент неготовности вычисляют по формуле

Ū(t1,

t2)

=

(1.2)

(1.2)

Стационарный коэффициент готовности A - предел, если он существует, мгновенной готовности, когда время стремится к бесконечности.

При определенных условиях стационарный коэффициент готовности может быть выражен как отношение средней продолжительности (t1, t2) работоспособного состояния к сумме средней продолжительности работоспособного состояния и средней продолжительности неработоспособного состояния по внутренней причине.

Другими словами: стационарный коэффициент готовности - это вероятность того, что восстанавливаемый объект окажется работоспособным в произвольно выбранный момент времени в установившемся процессе эксплуатации.

Часто используются показатели, характеризующие простой объект, так называемые коэффициенты простоя соответствующего типа. Каждому коэффициенту готовности можно поставить в соответствие определенный коэффициент простоя, численно равный дополнению соответствующего коэффициента готовности до единицы. В соответствующих определениях работоспособность следует заменить на неработоспособность.

Стационарный коэффициент неготовности U - предел, если он существует, мгновенной неготовности, когда время стремится к бесконечности.

Средняя продолжительность работоспособного состояния - математическое ожидание продолжительности работоспособного состояния.

Средняя продолжительность неработоспособного состояния - математическое ожидание продолжительности неработоспособного состояния.

Коэффициент оперативной готовности - вероятность того, что изделие в данный момент времени находится в работоспособном состоянии и, начиная с этого момента, выполнит требуемую функцию при данных условиях, в интервале (t1, t2).

Коэффициент оперативной готовности при определенных условиях представляет собой произведение коэффициента готовности и вероятности безотказной работы.

Предполагается, что рассматривается установившийся процесс эксплуатации, которому соответствуют в качестве математической модели стационарный случайный процесс.

Коэффициент технического использования (в области надежности в технике) - доля времени нахождения изделия в работоспособном состоянии относительно общей продолжительности эксплуатации в заданном интервале времени, включая все виды технического обслуживания.

Коэффициент сохранения эффективности - отношение значения показателя эффективности применения изделия за определенный период эксплуатации к номинальному значению этого показателя, вычисленном при условии, что отказы изделия в течение этого периода не произойдут. Этот показатель, характеризует влияние степени надежности к максимально возможному значению этого показателя (т. е. соответствующему состоянию полной работоспособности всех элементов объекта).

Показатели ремонтопригодности и поддержки технического обслуживания.

Вероятность выполнения технического обслуживания M(t1, t2) - вероятность выполнения задания технического обслуживания изделия, эксплуатируемого в данных условиях в установленный интервал времени (t1, t2) с применением штатных методов и средств.

Продолжительность технического обслуживания (в области надежности в технике) - время технического обслуживания, включая время выполнения необходимых действий, а также любые технические задержки, включая материально-техническое обеспечение, кроме административных задержек и времени обнаружения неисправности.

В некоторых случаях техническое обслуживание может выполняться при функционировании изделия.

Трудоемкость технического обслуживания - суммарные продолжительности индивидуальных времен технического обслуживания, выраженные в часах, затраченные всем персоналом при выполнении действий технического обслуживания.

Время обнаружения неисправности - часть оперативной продолжительности корректирующего технического обслуживания, потраченная на обнаружение неисправности.

Продолжительность ремонта - часть оперативной продолжительности корректирующего технического обслуживания, потраченная на ремонт.

Интенсивность восстановления μ(t) - предел, если он существует, отношения условной вероятности окончания корректирующего ремонта в интервале времени (t, t + Δt) к длине этого интервала Δt, стремящейся к нулю, при условии, что ремонт был начат во время t = 0 и не был закончен до времени t.

Средняя продолжительность ремонта - математическое ожидание продолжительности ремонта.

Среднее значение оперативной продолжительности корректирующего технического обслуживания - математическое ожидание оперативной продолжительности корректирующего технического обслуживания.

Среднее время до восстановления - математическое ожидание времени до восстановления.

Полнота обнаружения неисправностей - доля неисправностей, которые могут быть диагностированы в данных условиях.

Гамма-процентное время до восстановления – время, в течение которого восстановление будет осуществлено с вероятностью γ, выраженной в процентах.

Понятия, относящиеся к анализу и разработке.

В соответствии с ГОСТ Р 53480-2009 определены основные понятия, относящиеся к анализу и разработке вопросов надежности.

Нормирование надежности - это установление количественных и качественных требований к надежности.

Нормирование надежности включает в себя выбор номенклатуры показателей надежности, обоснование численных значений показателей надежности изделия и его составных частей, формулирование критериев отказов и предельных состояний, задание требований к методам контроля надежности, выработку качественных требовании к конструкции изделия, техническому обслуживанию, действиям персонала, направленных на обеспечение надежности.

Под распределением требований понимают процедуру, применяемую в процессе проектирования изделия, посредством которой требования к надежности изделия распределяют на его составные части по определенным правилам.

Резервирование – это наличие в изделии больше одного средства, необходимого для выполнения требуемой функции.

Различают: - нагруженное резервирование – это резервирование, при котором все средства, способные выполнять требуемую функцию, работают одновременно;

- резервирование замещением – это резервирование, при котором часть средств, способных выполнять требуемую функцию, предназначена для работы, а остальная часть средств не работает до момента появления необходимости в ней;

- резервирование m из n – это резервирование, при котором т изделий из общего n их количества должны функционировать для выполнения требуемой функции;

- смешанное резервирование – это резервирование, обеспечивающее выполненис требуемой функции несколькими различными средствами и (или) способами.

Запас по нагрузкам –это применение элементов при значениях нагрузок ниже номинальных значений в целях повышения безотказности.

Отказобезопасность - свойства изделия, ориентированные на сохранение безопасности в случае отказа.

Устойчивость к неисправности - способность изделия продолжать функционирование при определенных видах неисправности.

Самопроверка - обнаружение ошибок непосредственно при выполнении тре- self-checking буемой функции.

Самотестирование - оценка собственного состояния непосредственно при выполнении требуемой функции.

Прогнозирование - вычислительный процесс, направленный на предсказание значений количественных характеристик.

Модель безотказности - математическая модель, используемая для прогнозирования или оценки показателей безотказности.

Анализ видов и последствий отказов - качественный метод анализа, основанный на исследовании возможных видов отказов и неисправностей составных частей и их влияния на изделие.

Анализ видов, последствий и критичности отказов - количественный или качественный метод анализа, основанный на анализе видов и последствий отказов вместе с рассмотрением вероятности возникновения видов отказов и серьезности последствий.

Анализ дерева неисправностей - анализ, основанный на логической диаграмме, отражающей неисправности составных частей, внешних событий или их комбинаций, приводящих к определенному нежелательному событию.

Анализ дерева событий - индуктивная процедура моделирования возможных результатов, которые могут последовать от данного инициирующего события и состава предусматриваемых контрмер.

Блок-схема безотказности - графическое представление изделия в виде блоков, показывающих как неисправности составных частей и их комбинации влияют на состояние изделия.

Дерево неисправностей - логическая диаграмма, отражающая неисправности составных частей, внешних событий или их комбинаций, приводящих к определенному нежелательному событию.

Диаграмма состояний-переходов - диаграмма, показывающая совокупность возможных состояний изделия и возможных пошаговых переходов между состояниями.

Идентификация опасности - процесс распознавания опасностей, которые могут произойти, определение их причин и характеристик.

Анализ риска - систематическое использование информации для определения источников и количественной оценки риска.

Анализ риска обеспечивает базу для оценивания риска, мероприятий по снижению риска и принятия риска. Информация может включать в себя исторические данные, результаты теоретического аналига, информированное мнение и касаться причастнык сторон.