ТСС

.pdf

ТРАНСПОРТНО-СКЛАДСКОЙ КОМПЛЕКС

Раздел 1. Складские системы (СС).

1.1.Принципы построения и структура складской системы.

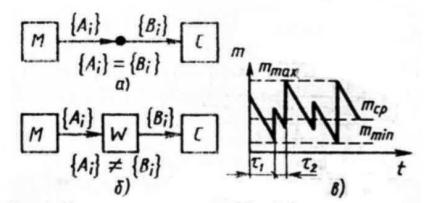

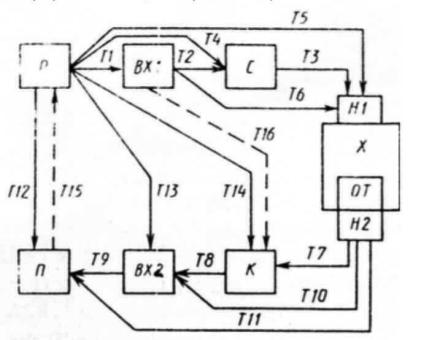

Цель складской системы состоит в приеме грузопотока с одними параметрами и передача его на транспортную систему с другими параметрами, при этом это должно проводиться с минимальными затратами при обеспечении качества продукции (рис. 1. а) и б))

Рис.1. Принцип построения СС: а) без изменения параметров; б) с изменением параметров; в) детерминированность СС.

Если {Аi} = {Bi}, то W=0; если {Аi} ≠ {Bi}, то W=1

М – цех механический; С – цех сборочный; Аi – грузопоток из М, выходящий;

Вi – входящий грузопоток в цех С; W - склад

1.1.1.Основными функциями СС являются:

снабжение основного технологического оборудования изделиями (станков, сборочных участков или машин-автоматов) для запланированного хода машиностроительного производства;

подготовка транспортных партий;

хранение готовой продукции;

детерминирование входных и выходных грузопотоков.

Заметки:

*) Количественные, геометрические, временные параметры входящих и выходящих грузопотоков на складе могут быть детермированными (определенными) или случайными величинами (рис.1. в)).

*) Непоточное производство характеризуется величиной пролеживания, достигающей 90 – 100% от цикла производства.

*) Использование полуфабрикатов позволяет закупать их и хранить при необходимости в СС.

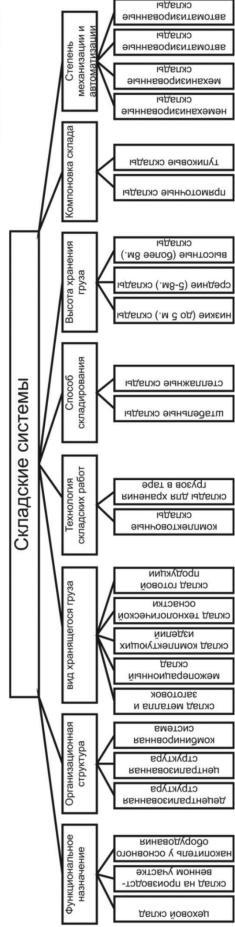

1.1.2. Классификация складских систем механосборочного производства (рис.2):

1

2

Рис.2. Классификация СС.

по организационной структуре: децентрализованная, централизованная и комбинированная;

по функциональному назначению: цеховой склад; склад на производственном участке; накопитель у основного оборудования;

по виду хранения груза : склад металла и заготовок; межоперационный склад; склад комплектующих изделий; склад технологической оснастки; склад готовой продукции;

по технологии работ: комплектовочные склады и склады, предназначенные для хранения грузов, поступающих в таре;

по способу складирования: штабельные, стеллажные и конвейерные;

по высоте хранения грузов: низкие до 5 м, средние – 5-8 м, высокие – свыше 8 м;

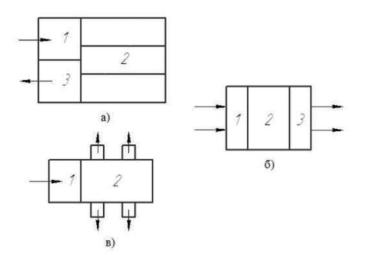

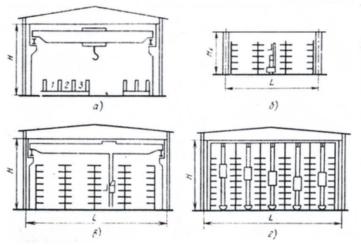

по компоновке склада по отношению к приемо-сдаточным секциям: прямоточные (поточные), тупиковые и комбинированные (Рис. 3).

Рис.3. Компоновка склада: а) тупиковая; б) прямоточная; в) комбинированная.

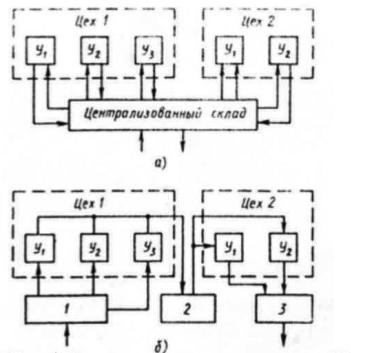

Децентрализованная складская система, (рис.4. б)) обеспечивает хранение полуфабрикатов, заготовок и покупных изделий, технологической оснастки непосредственно на производственных участках. Это чаще всего используется в производствах, построенных по предметному принципу.

Централизованная СС, (рис.4. а)), состоит из единого материального склада, с которого полуфабрикаты поступают непосредственно на основное оборудование без промежуточного хранения на производственном участке. Это используют преимущественно при незначительных сроках хранения полуфабрикатов и их объемах.

Комбинированные СС чаще всего применяют при технологическом принципе построения производства, т.к. эти системы обладают значительной гибкостью и вместительностью складирующих устройств.

Комплектовочные склады (КС) создают транспортную партию в соответствии с плановым заданием; КС выдают комплект либо одного наименования, либо разных наименований (обработка партий деталей и сборка определенных узлов и машин).

3

Рис.4. Организационная структура СС:

а) централизованная; б) децентрализованная.

1.1.3.. Факторы, влияющие на построение СС:

экономические возможности данного предприятия;

организационная форма техносборочного производства;

технологические особенности производства изделий;

годовой грузопоток производства;

нормативный запас груза (срок хранения в днях)

общее число наименований грузов, одновременно хранящихся на складе

1.1.4. Характеристика технологического процесса складирования

Процесс складирования предусматривает следующие этапы:

1)приемка грузов;

2)размещение грузов и их хранение;

3)отпуск грузов с созданием транспортных партий.

А. Основные операции этапа приемки грузов:

разгрузка на приемную площадку;

проверка соответствия поступивших грузов по наименованиям, количеству и качеству;

подготовка транспортных партий (установка в тару: спутники, поддоны, паллеты);

перемещение грузов в отделение расконсервации;

передача (перемещение) поступающих грузов на хранение;

подготовка и передача сведений о поступивших грузах (ввод информации в компьютер).

Б. Основные операции этапа размещения и хранения грузов:

определение свободных мест для хранения грузов;

4

перемещение транспортных партий и поступивших грузов к соответствующему участку (ячейке) на складе;

установка грузов на место хранения;

хранение в течение нормативного запаса времени

подготовка и введение информации о грузе в соответствующую службу (ввод информации в компьютер).

В. Основные операции при отпуске грузов:

поиск требуемого груза;

удаление данного груза из ячейки склада и перемещение грузов нужного наименования и количества в зону комплектования;

подготовка производственных комплектов (партий);

перемещение груза или комплекта на участок расконсервации

перемещение производственных комплектов и хранение их в сдаточных секциях;

погрузка производственных комплектов на транспортную систему с выдачей информации о готовности передачи данного комплекта на рабочее место.

1.1.5.Обобщенная структурно-логическая схема склада

Рис.5. Обобщённая структурнологическая схема склада.

СС состоит из (рис. 5):

подсистемы приема грузов: -секция разгрузки Р; -секция временного хранения ВХ1;

-секция сортировки и раскладки грузов в складскую тару С; -необходимые транспортные средства;

подсистемы хранения принятых грузов: -зона хранения Х;

-накопитель грузов Н1 на входе и накопитель Р2 на выходе; -штабеллеры, стеллажи и другие элементы для хранения и перемещения грузов;

подсистема выдачи грузов на внешний транспорт:

5

-секция отбора заказов ОТ; -секция комплектации заказов Л; -секция временного хранения ВХ2;

-секция погрузки на внешний транспорт;

Т1 … Т16 – возможные транспортные перемещения.

1.2.Проектирование подсистемы хранения проката и штучных заготовок

1.2.1.Компоновочные решения

При механических цехах единичного и мелкосерийного производства организуют склады для размещения проката и штучных заготовок; предусматриваются также заготовительные участки для резки металла.

В массовом производстве склады заготовок обычно располагают при заготовительных цехах, а уже в начале линий образуют зоны для размещения тары с заготовками шириной 2-3 метра.

Размещение склада в механическом цехе в специальном пролете (перпендикулярно к пролетам со станками) позволяет использовать для комплексной механизации мостовой кран и даже мостовой кран-штабеллер.

Автоматизированные склады с кранами-штабеллерами могут находиться как в начале пролета, так и в отдельном пролете. Иногда склады проката и штучных заготовок предусматривают рядом со зданием механического цеха под навесом с крановой эстакадой, либо используют козловые краны. Заготовки перед обработкой размещают на площадке для их подогрева.

Листовой материал располагают на складах со специальными площадками; транспортируют его кран-балками или мостовыми кранами со специальными захватными устройствами. Часто рядом с этой площадкой находится участок резки листов (ножницами, плазменными и лазерными установками) на штучные заготовки.

1.2.2. Стеллажи для заготовок из металлопроката

Для удобства размещения металлопроката используют специальные стеллажи, конструкция и размещений которых зависит от вида подъемно-транспортных средств на складе (рис. 6):

Рис.6. Стеллажи для заготовок из металлопроката: а) стоечные; б) консольные; в) мостовые краны штабеллёры; г) стеллажные краны-штабеллёры.

6

стоечные (стойка на поддоне) стеллажи, (рис. 6 а)), устанавливают на полу; металлопрокат перемещают мостовыми, подвесными или козловыми кранами; недостатком таких стеллажей является неиспользование объема склада, а, вследствие этого, большая площадь складирования при значительных объемах и номенклатуре проката;

консольные стеллажи; для их обслуживания необходимы специальные погрузчики с боковым выдвижным грузозахватывающим устройством, (рис. 6 б)), масса заготовок тоже ограничена;

консольные стеллажи с обслуживанием мостовыми кранами-штабеллерами (рис. 6 в));

стеллажные краны-штабеллеры (рис. 6 г)); при использовании программного управления обеспечивают высокий уровень автоматизации и наибольшую производительность складских работ по размещению и выдаче грузов.

1.2.3. Заготовительное отделение при складе заготовок и проката

Для резки проката на штучные заготовки в помещении склада устанавливают отрезные станки и другое оборудование, на котором производится разрезание и центрирование заготовок из пруткового материала, а также обдирка прутков и труб.

В автоматизированных складах металлопроката транспортные средства, например кранштабеллер, могут подавать со склада порциями прокат непосредственно к станкам, которые снабжены полуавтоматическими питателями.

Номенклатуру и потребное количество оборудования заготовительного отделения при проектировании определяют на основании операционных карт на заготовительные операции.

Для механических цехов с небольшим числом токарных станков, требующих штучных заготовок из проката, в заготовительном отделении часто достаточно установить ножовочную и циркулярную пилы, отрезной, центровочный, токарно-обдирочный, револьверный, правильный и рихтовальный станки, пресс для правки коротких заготовок в призмах и наждачное точило – всего 10 станков.

Удельная площадь на станок принимается равной 25-30 кв.м.; площадь всего отделения Fзаг.отд. = (25 ÷ 30 ) Sзаг.отд., где Sзаг.отд – число станков заготовительного отделения.

1.2.4. Хранение и транспортирование штучных заготовок

Штучные заготовки и резанный прокат лучше всего хранить в таре. Применение тары (особенно унифицированной) позволяет исключить перекладывание заготовок при транспортировании. Тара может быть в виде плоских и специальных поддонов. По конструкции они таковы, что погрузчики могут поднимать и перемещать их с помощью вилзахватов (рис. 7).

7

Рис.7. Плоские металлические поддоны: а) грузоподъёмностью 500 кг; б) грузоподъёмностью 1000 кг;

Укладку тары осуществляют штабелями в несколько ярусов. Применение тары с открывающейся частью боковой стенки позволяет отбирать заготовки из нижних поддонов штабеля, не снимая верхних. Это очень экономичный вид складирования заготовок для небольших цехов.

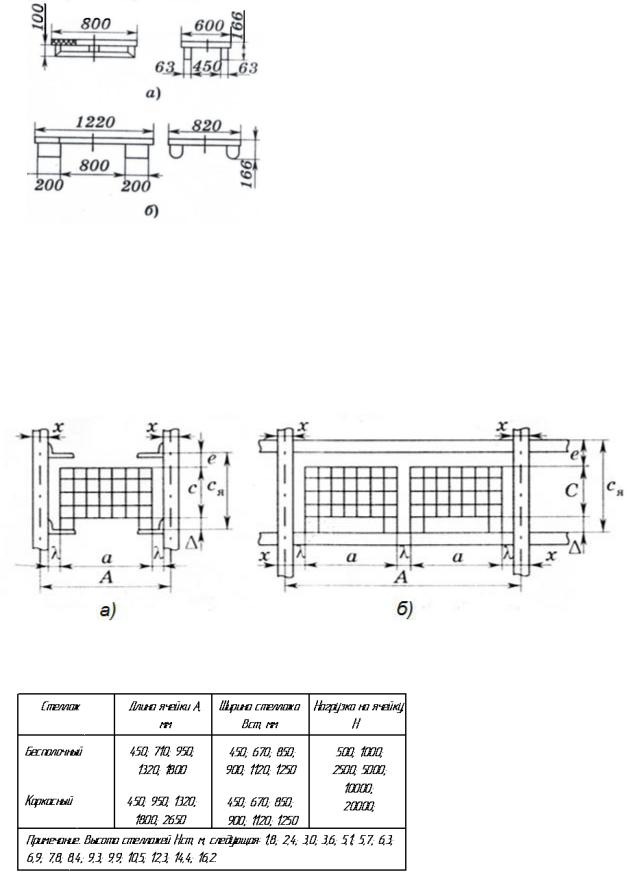

Для средних и крупных цехов более целесообразно хранение в таре на стеллажах, которые могут быть бесполочные и каркасные. На рис. 8 и в таблице 1 показаны схемы и параметры таких стеллажей.

Рис.8. Схема стеллажей для хранения тары: а) бесполочные; б) каркасные.

Таблица 1. Параметры стеллажей для хранения тары.

Бесполочные стеллажи имеют направляющие, соответствующие размерам применяемой тары, (рис.9 а)); в стеллажах каркасного типа в каждой ячейке может быть размещено несколько поддонов, (рис.9 б)).

8

Рис.9. Схема стеллажей для хранения тары: а) бесполочные; б) каркасные

Крупные и тяжелые отливки, сварные конструкции, а также заготовки одинаковой номенклатуры в небольших складах могут храниться штабелями.

Склады со стеллажами имеют преимущества по сравнению со складами, где заготовки хранятся штабелями:

большая вместимость хранящихся грузов;

меньшая площадь из-за лучшего использования высоты здания;

возможность автоматизации складских работ;

большая безопасность работ из-за высокой устойчивости конструкций стеллажей;

возможность складировать обширные номенклатуры грузов;

больший порядок и четкость организации из-за деления стеллажей на зоны.

К недостаткам стеллажных конструкций можно отнести их малую приспособленность к изменению планировки и большие подготовительные работы, материальные и трудовые затраты при их создании.

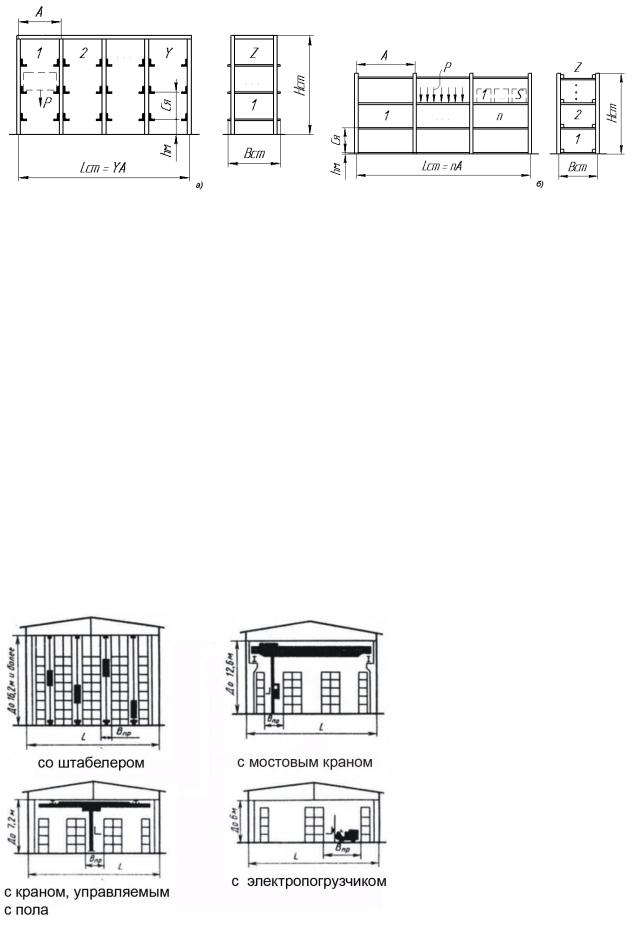

Вместимость стеллажных складов зависит от вида подъемно-транспортного оборудования.

Пример: на рисунке 10 представлены четыре варианта складов заготовок стеллажного типа с использованием различных видов транспорта при ширине пролета в складе 18 м.

Рис.10. Варианты складов заготовок стеллажного типа

9

Если вместимость склада при обслуживании стеллажа электропогрузчиком принять за единицу, вместимость склада с мостовым краном при управлении из кабины составит 1,27, с краном, управляемым с пола – 1,64; с применением штабеллера – 1,75.

Это объясняется меньшей шириной проходов Впр. и большей высотой стеллажей. Для электропогрузчиков Впр. = 2310 – 3230 мм в зависимости от модели и грузоподъемности штабеллера; для мостовых, подвесных и стеллажных кранов-штабеллеров Впр. = 950 – 1400 мм; для кранов-штабелллеров ГПГ Впр. = 500 мм.

1.2.5. Оборудование и транспорт для приема и переработки грузов

В зоне приема и выдачи грузов предусматривают перегрузочные механизмы и накопительные устройства для устранения неравномерности внешних и внутренних грузопотоков.

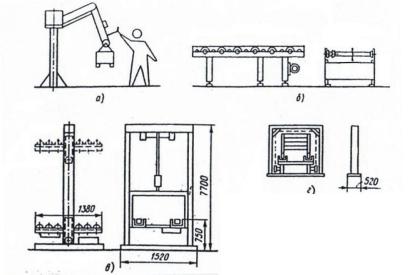

Рис.11. Оборудование для приёма и переработки груза на складе:

а) шарнирно-балансирный многозвенный манипулятор; б) перегрузочный роликовый приводной конвейер; в) подъёмник;

г) секция контроля габаритных размеров;

Для механизации операций подъема и перемещения эффективно используют шарнирнобалансирные уравновешенные манипуляторы с ручным управлением, пневматическим и электромеханическим приводом, (рис.11 а)); грузоподъемность таких машин 40 – 250 кг, а радиус обслуживания - до 3 м.

Для перемещения грузов и поддонов (например, с участка разгрузки в зону хранения) используют роликовые конвейеры (рис.11 б)), а для подъема грузов и поддонов применяют подъемники (рис.11 в)).

На складах выполняют также операции контроля, пересчета, сортировки и комплектации производственных партий с укладкой в специальную технологическую тару или спутники. На рис.11 г) показана секция контроля габаритных размеров грузов.

1.2.6. Компоновочные схемы складов заготовок и проката.

В большинстве случаев используют тупиковую схему. Зоны приема и выдачи заготовок размещены с одного торца склада. Склад получается более компактным, удобна передача освобождающейся тары с одного участка на другой, оба участка могут обслуживаться одними и теми же рабочими.

Второй вариант – поточная схема позволяет совмещать начало линий обработки и сборки изделий с участками выдачи грузов со склада.

10