ТСС

.pdf

Пример схемы планировки автоматизированного склада тупикового типа показан на рис. 12:

Рис.12. Пример схемы планировки автоматизированного склада тупикового типа.

Обозначения к рисунку 12:

1.- заготовки, полуфабрикаты;

2.- участок временного хранения;

3.- конвейер приема поддонов;

4.- кран-штабеллер;

5.- участок комплектования;

6.- площадка временного хранения;

7.- контора;

8.- цеховой конвейер;

9.- стол участка комплектования;

10.- конвейер-накопитель;

11.- конвейер;

12.- кран-балка;

13.- передаточные устройства;

14,15,16 - участки распределительного конвейера.

«З» Заготовки (1) поступают на участок ВХ (2) или непосредственно на конвейер приема поддонов (3), где загружаются в тару, и далее на один из участков 14, 15 и 16 распределительного конвейера. После поворота поддон с заготовками попадает на одно из передаточных устройств 13 в зоне обслуживания каждого штабеллера, а затем штабеллером 4 перемещается в ячейку склада.

Для комплектования партии запуска поддон с заготовками доставляется штабеллером 4 к устройству передачи 13, а далее с помощью конвейера 10, 11 на участок 5 комплектования. На столе 9 участка 5 операторы склада формируют в поддоне производственную партию. Поддон с оставшимися заготовками возвращается в ячейку склада. Поддон с партией

11

заготовок передают на площадку 6 временного хранения для отправки на участки механической обработки.

Загрузку и выгрузку поддонов осуществляют напольными погрузчиками или подвесной кран-балкой 12. Поддоны с заготовками, не требующими комплектования, попадают на выходной конвейер-накопитель и далее на площадки ВХ отправляемых грузов. Отсюда заготовки цеховым конвейером 8 передают на участки и линии обработки.

Циклы работы крана-штабеллера:

одноходовой цикл (перемещение к заданной ячейке, загрузка или выгрузка; возврат к устройству передачи поддонов);

двухходовой цикл (подача поддона на штабеллер, перемещение к свободной ячейке, выгрузка поддона, перемещение к другой ячейке, захват поддона; перемещение в исходное положение, укладка поддона в передающее устройство).

1.2.7.Накопительные подсистемы на производственных участках

Для уменьшения потерь производительности из-за неритмичности работы и отказов отдельных элементов технологических систем на производственных участках предусматривают накопители. Эффективность накопительных систем зависит от их структурной схемы, вместимости и надежности работы.

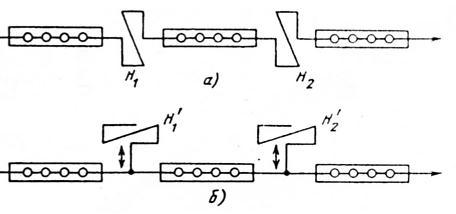

Возможны две структурные схемы накопителей (рис. 13): транзитная и тупиковая. Через накопители транзитной схемы проходит весь поток заготовок. Однако при остановке накопителя прекращается работа двух смежных участков. Тупиковые накопители включаются в действие только при останове смежного участка производственной системы, поэтому надежность этого типа накопителей выше.

Рис.13. Структурные схемы накопительных систем:

а) транзитного типа; б) тупикового типа.

Транзитные типы накопителей применяют для простых деталей, например типа тел вращения. В линиях изготовления корпусных деталей, а также при использовании спутников и кассет для транспортирования деталей используют накопители тупикового типа.

В качестве накопителей могут использоваться различные конструкции: межоперационные транспортные системы, стеллажи, лотки, магазины, тактовые или поворотные столы, бункеры, накопительные ячейки и т.п.

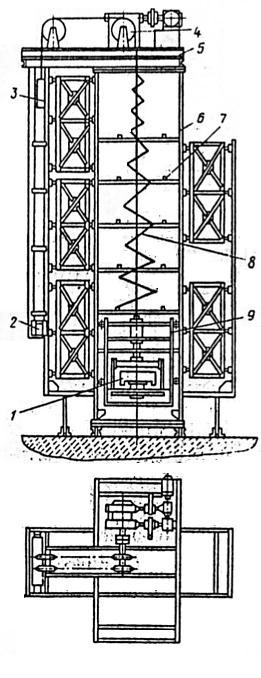

Полуфабрикаты могут размещаться в накопителях либо навалом, либо в ориентированном виде. В последнем случае полуфабрикаты размещают в таре-кассетах, поддонах или спутниках. Автоматизированный накопитель деталей и заготовок в таре показан на рис. 14.

12

Рис.14. Автоматизированный накопитель деталей и заготовок в таре.

Для ориентирования изделий, поступающих навалом, используются бункеры-накопители. Одна из таких конструкций накопителя показана на рис. 15. От электродвигателя 1 через редуктор 8, кривошип 7 и шатун 6 возвратно-поступательное движение передается плоскому шиберу 5. Шибер воздействует на кольца 4 в бункере 3 и направляет их в щель, образованную шибером 5 и стенкой 2. По наклонному дну 9 кольца поступают к выходному окну 10, где стоит подпружиненная собачка 12, которая позволяет изделию поштучно выкатываться в штанговый подъемник.

13

Рис.15. Бункер-накопитель.

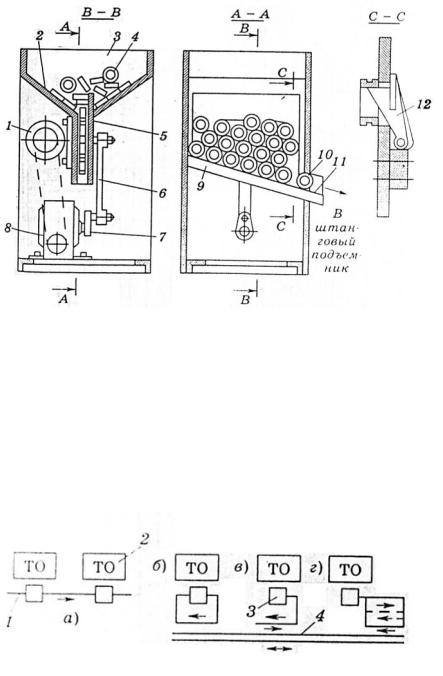

Структурные схемы функционирования накопителей зависят от способа транспортирования изделий, их числа и номенклатуры. Типовые схемы функционирования накопителей приведены на рис. 16. Схема на рис.16 а) (транзитная схема) используется при условии, что вместимость участка 1 конвейера между технологическим оборудованием достаточна для обеспечения необходимого задела. При недостаточной вместимости используют дополнительные встроенные накопители кольцевого (рис.16 б)), тупикового (рис.16 в)) и комбинированного (рис.16 г)) типов. В последней схеме происходит циркуляция изделий в накопителе и возможна выдача любого изделия на технологическое оборудование.

Рис.16. Типовые схемы функционирования накопителей: а) транзитного типа; б) кольцевого типа; в) тупикового типа; г) комбинированного типа.

Варианты планировочных решений размещения накопителя в виде складской цеховой системы зависят от компоновки размещения технологического оборудования. На рис. 17 показаны варианты планировочных решений. Т-образное планировочное решение характеризуется наличием транспортных систем доставки изделий из складской системынакопителя 3 к технологическому оборудованию 1, а также загрузочных устройств 4. Вариант кольцевого решения требует кольцевого размещения не только склада 3, но и транспортной системы 2. Линейная планировка обеспечивается транспортной системой 3, при остановке по техническим причинам любого технологического оборудования 1, 2 накопительная складская система 4 с помощью транспортного робота загружает работающее оборудование полуфабрикатами. Цифрой 5 обозначена позиция линии, где контролируется выходящая с линии продукция.

14

Рис.17. Варианты планировочных решений складской системы: а) Т- образная; б) кольцевая; г) линейная

В производственном процессе накопители могут выполнять следующие функции: -принимать изделия с предыдущего основного оборудования и выдавать их на

последующее – работа на накопление; -выдавать полуфабрикаты на последующее основное оборудование и не принимать с

предыдущего – работа на расход; -принимать изделия с предыдущего оборудования и посылать их на последующее,

т.е. работать напрямую, причем темп приема и выдачи может быть разный при смене производительности технологического оборудования.

Накопители большой вместимости располагают между механообрабатывающим и термическим оборудованием, поскольку механообрабатывающие участки работают чаще в две смены, а термические – непрерывно.

Впоточном производстве накопители практически не устанавливают между основным оборудованием, их чаще всего размещают в начале и конце поточной линии, а также между участками линии.

Внепоточном производстве накопители обычно размещают после группы основного оборудования или около каждого оборудования, т.к. из-за широкой номенклатуры изготавливаемых изделий постоянно изменяется продолжительность выполнения технологических операций, а это приводит к необходимости наличия накопителей для обеспечения равномерности загрузки основного оборудования.

15

1.3 Расчет основных параметров складов.

Склады проектируют в одну стадию (рабочий проект) или в две стадии (проект и рабочая документация).

Рабочий проект выполняют обычно в два этапа. На первом этапе определяют техническую возможность и экономическую целесообразность основных технологических, объемнопланировочных и конструктивных решений по складу и составляют смету. На втором этапе разрабатывают рабочие (монтажные) чертежи склада.

На первом этапе выполняют:

-выбор возможных конкурентно-способных вариантов склада по способам складирования, параметрам складского здания, компоновкам технологических участков и склада в целом, типу и основным характеристикам складской тары, стеллажного и штабелирующего оборудования, технологии, механизации, организации и автоматизации работ;

-технологические расчеты по складу (емкость, параметры грузовых потоков, приемноотправных экспедиций, внутрискладского транспорта, производительности и потребного количества подъемно-транспортного оборудования и т.д.);

-выбор технологии и организации складских работ, порядок переработки грузов и документов;

-расчёт технико-технологических показателей и сравнение их с соответствующими номативными показателями.

После утверждения принятых технических решений по первому этапу разрабатывают:

-рабочие (монтажные) чертежи расположения оборудования (планы, разрезы, виды);

-ведомости покупного оборудования;

-технологические карты, определяющие содержание операций на складе, их трудоемкость, способы и последовательность выполнения;

-должностные инструкции складских работников.

1.3.1. Детальный расчет складов.

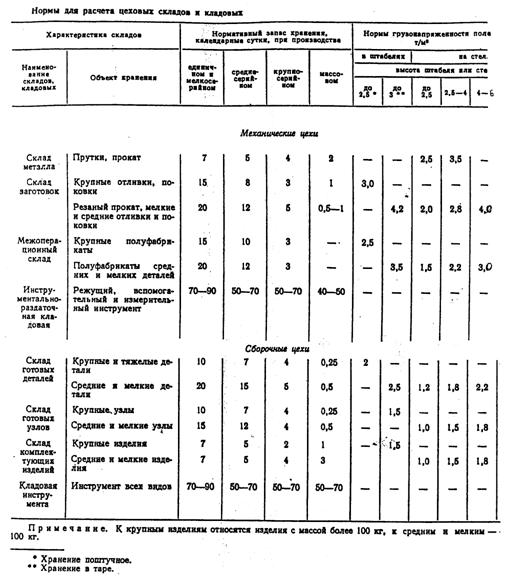

Расчет параметров складской системы начинают с выбора нормы запаса хранения (таблица

2).

Зная норму запаса хранения в днях, определяют запас хранения соответствующей группы грузов (т) по формуле:

∙= 365

где - годовое поступление груза соответствующего наименования, т/год;

- норма запаса хранения, дни.

При выборе основных параметров складской системы необходимо учитывать

характеристики грузов:

-габаритные размеры;

-геометрическую форму;

16

-массу;

подверженность повреждениям;

-необходимость пространственной ориентации при хранении и перемещении;

-строительные характеристики здания.

Перечисленные характеристики влияют на тип, количество и параметры складского оборудования. На выбор последнего влияют также выбранный технологический процесс переработки грузов, количество перерабатываемого груза, периодичность его поступления и отправления.

Таблица 2. Нормы для расчёта цеховых складов и кладовых, определения числа кладовщиков.

Далее осуществляют выбор типа и параметров производственной тары, при этом возможны следующие варианты:

-тип и параметры тары известны, т.к. грузы поступают в таре;

17

-тип и параметры тары неизвестны, но есть рекомендации по использованию унифицированной тары, например, накопителей;

-тип и параметры тары неизвестны, однако ограничений выбора нет.

После выбор типа и параметров тары рассчитывают необходимое число единиц тары для размещения необходимого запаса по каждой группе заготовок:

= |

|

, где - средняя вместимость тары. |

|

|

|

⁄ |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

Среднюю вместимость тары определяют по максимальной грузоподъемности тары |

, с |

||||

|

|

|

|

|

|

учетом коэффициента использования ее по грузоподъемности по формуле: |

|

||||

|

|

|

|

|

|

|

|

|

= |

∙ |

|

|

|

|

|

|

|

Число стеллажей рассчитывают следующим образом: |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= ∑ ⁄ |

|

||

|

|

|

|

Я |

|

|

|

|

|

|

|

=1

где m - число групп грузов, хранящихся на складе; Я - число ярусов стеллажа.

Необходимо установить число ярусов по высоте здания. Высоту яруса стеллажа можно определить, зная высоту и толщину тары (для плоского поддона) или сумму высоты ножек поддона и толщины его настила (для стоечных и ящичных поддонов), собственную высоту груза C , зазор e между верхом нижнего поддона (для стоечных и ящичных поддонов) и лежащего на нем груза (для плоских поддонов) до низа опорной поверхности следующей по высоте тары с грузом, по формуле: CЯ = + C + e.

Для бесполочных стеллажей принимают e = 60 - 100 мм, для каркасных e = 110 - 220 мм (в зависимости от толщины полки), а при штабельном хранении e = 0.

Высота складского помещения в зоне хранения грузов HX определяется стандартными строительными размерами здания.

Число ярусов определяют по формуле:

Я = ε {(HX - hH – hB) / CЯ} + 1

где hH -высота нижнего яруса над полом; hB расстояние по высоте от низа строительных конструкций покрытия здания до опорной поверхности верхнего яруса стеллажей или штабеля (для стеллажных кранов-штабелеров hB =1,5 м; для мостовых кранов-штабелеров hB

= 1,8 ÷4,1 м).

При использовании мостовых кранов-штабелеров, напольных штабелеров и погрузчиков принимают высоту уровня первого яруса над полом hH =0, т.к. нижняя тара устанавливается на пол.

При применении стеллажных кранов-штабелеров высоту hH рассчитывают так:

hH = dH + λ + e0

где dH - минимальное приближение грузозахвата крана-штабелера к уровню опорной

поверхности стеллажей; λ - зазор между низом тары и верхней поверхностью грузозахвата; e0 - высота ножек тары.

Число рядов в зоне хранения:

y= Zст / Z

18

где Z – число единиц тары, размещаемой в одной секции данного типа стеллажа

Длина стеллажей, занятых грузами в зоне хранения, рассчитывают по следующим формулам:

-для без полочных стеллажей: = = ( + 2 + )

-для каркасных стеллажей: = ( ⁄ Д) (Д ∙ + (Д + 1) ∙ + )

где A - длина ячейки стеллажа; a - длина грузовой единицы (размер вдоль зоны хранения); X - толщина стоек стеллажей; PД - количество тары по длине ячейки каркасного стеллажа (PД = 2÷3 при установке тары длинной стороной вдоль стеллажей и PД = 3 ÷ 4 при установки их длинной стороной вглубь стеллажа); λ - зазоры между грузовыми единицами или между грузовой единицей и стойкой стеллажа.

По числу стеллажей устанавливают полезную площадь склада для хранения грузов SСК путем планировки выбранного количества стеллажей с учетом используемого транспортного оборудования и размещения приемно-передаточных столов и рабочих мест.

1.3.2. Укрупненный расчет параметров складов

При укрупненном проектировании площадь складов определяют на основании нормативных данных о запасах хранения грузов (заготовок, полуфабрикатов и готовых деталей до сборки), используя технико-экономические показатели аналогичных складов:

= (Σ ∙ )/(Д ∙ ∙ П)

где m∑ - масса грузов, проходящая через цех в течение года, т; t - нормативный запас хранения грузов на складе, календарные дни; Д - число календарных дней в году; q - средняя грузонапряженность площади склада, т/кв.м.

= ТАБЛ ∙

где qтабл - типовая норма из таблиц; K - коэффициент, зависящий от типа производства: для единичного и мелкосерийного K = 0,8; для среднесерийного - K = 1; для крупносерийного - K = 1,1; для массового - K = 1,2.

KП - коэффициент использования площади, который учитывает наличие переходов для транспортных средств и площадок приема, комплектации и выдачи грузов: для напольного конвейера KП = 0,25 ÷ 0,3; для стеллажного и мостового крана-штабелера KП =

0,35 ÷ 0,4,

Типовые нормы для проектирования цеховых складов представлены в таблице 3.

19

Таблица 3. Нормы для расчёта площади кладовых цеха.

1.3.3. Расчет общей площади СС

Общая площадь склада дополнительно включает площадь временного хранения принимаемых и отпускаемых грузов, площадь подъездных путей, проходов, проездов и служебных помещений.

Площадь участков временного хранения грузов SВХ определяют по формуле:

= ( Г ∙ ∙ )/(253 ∙ )

где mГ - масса поступающих за год (отправляемых) грузов, т; КН - коэффициент неравномерности поступления (КН = 1,3) и отпуска (КН = 1,5) грузов; t - время нахождения груза на площадке (t = 2 – 3 дня); - грузонапряженность приемной и отпускной площадок, принимаемая равной половине средней грузонапряженности склада q:

= ( Я ∙ ∙ )/

где Z - число поддонов, размещаемых в одной ячейке; Zя - число рабочих ярусов по высоте; fC - площадь, занимаемая одной секцией стеллажа, кв.м.

1.3.4.Расчет числа транспортных машин

Количество транспортных машин периодического действия для выполнения операций перемещения грузов на складе определяют по формуле:

= Σ/(Ф ∙ )

где tC∑ - суммарное время работы транспортного средства для перемещения годового объема груза,т; Ф0 - эффективный годовой фонд времени работы штабелера или другой транспортной машины; КН - коэффициент использования транспортного оборудования, принимаемый равным 0,8.

Суммарное время транспортных операций на перемещение годового объема груза транспортом данного вида:

20