Тут есть жесткость воды

.pdf

При параллельном соединении аппаратов технологический поток разделяется на несколько более мелких потоков, поступающих в различные аппараты системы (рис. 3.33). Выходящие из этих аппаратов потоки могут объединяться в один поток, а могут выходить из системы раздельно. Через каждый аппарат поток проходит один раз. Параллельное соединение аппаратов позволяет увеличить производительность по сырью при сохранении неизменной степени превращения.

Рис. 3.33. Параллельная технологическая связь

При одновременном получении на базе одного исходного вещества двух или нескольких промежуточных продуктов, идущих на производство одного целевого продукта, также удобно параллельное соединение.

Параллельное соединение применяют и тогда, когда необходимо увеличить надёжность производства и обеспечить возможность его работы с минимальной производительностью. В случае необходимости параллельные линии могут быть отключены по экономическим соображениям или для ремонта.

При обводном или байпасном соединении через ряд последовательно соединённых аппаратов проходит только часть потока, другая часть обходит один или несколько аппаратов, а затем соединяется с основной частью потока (рис. 3.34.).

Рис. 3.34. Обводное или байпасное соединение аппаратов

При байпасном соединении направления главного и побочного потоков совпадают, каждый проходит через какой-либо аппарат только один раз.

Байпас широко используют для создания оптимального температурного режима при проведении обратимых экзотермических реакций. Температуру процесса регулируют смешением главного горячего потока с холодным байпасным потоком.

При байпасном соединении вследствие уменьшения потока, идущего через реактор, увеличивается время пребывания в реакторе и, следовательно, степень превращения сырья в продукты.

Рециркуляционное соединение (рецикл) характеризуется наличием обратного технологического потока в системе последовательно соединённых аппаратов. Обратный поток связывает выход одного из последующих аппаратов с входом одного из предыдущих (рис. 3.35.). Обратный поток может огибать как один аппарат, так и несколько. Схемы с рециклом относятся к замкнутым схемам.

Типичным примером такого процесса служит синтез аммиака.

130

Рис. 3.35. Обратная технологическая связь (рецикл)

Применение рецикла позволяет решить ряд технологических проблем. Прежде всего, это максимальное использование сырья для реакторов с неполным превращением (например, в производстве аммиака степень превращения сырья за один проход через реактор составляет около 20%). Из главного потока реагентов, выходящего из реактора и содержащего небольшое количество целевого продукта, выделяют это продукт, а непрореагировавшее сырьё в виде обратного потока вновь возвращается в реактор для повторного превращения. Этим достигается высокая суммарная степень превращения сырья.

Для многих процессов удобно вести химическое превращение с избытком одного из реагентов. После превращения избыток остаётся неиспользованным, и для его возврата в процесс также выгодно организовать рецикл. Наглядным примером такого проведения процесса может служить производство карбамида.

С применением рециркуляции проводят регенерацию многочисленных вспомогательных веществ, использующихся при проведении процесса – растворителей, сорбентов, катализаторов и т.п.

Рециркуляцию применяют во многих современных химических процессах, поскольку она позволяет осуществлять более полное превращение сырья, сводить к минимуму выход побочных продуктов, проводить реакции с большой скоростью.

3.8.5. Материальный и тепловой балансы

Для анализа технологического процесса, сравнения различных способов производства и схем, выбора реакторов и других аппаратов, при проектировании нового производства проводят технологические расчёты. Для этого составляют материальный и тепловой балансы.

Материальный баланс основан на законе сохранения массы. Применительно к химикотехнологическому процессу это означает, что масса веществ, поступивших на технологическую операцию (приход), равна массе веществ, полученных в этой операции (расход):

Где |

- суммарная масса исходных веществ; |

- суммарная масса конечных продуктов процесса.

Любое химическое производство можно рассматривать как совокупность материальных потоков участвующих в нем компонентов сырья, промежуточных и побочных продуктов, целевого продукта и отходов производства.

Для составления материального баланса полезно использовать схемы, отражающие перемещение и превращения всех материальных участников процесса.

Так для реакции

131

схема материальных потоков может быть представлена следующим образом (рис. 3.36):

Рис. 3.36. Схема материальных потоков технологического процесса

Материальный баланс составляют по уравнению химической реакции с учётом параллельных и побочных реакций. Сырьё подчас имеет сложный состав, содержит основной компонент и примеси. Статьями прихода являются массы полезного компонента сырья и примесей в сырье; статьями расхода – массы целевого продукта, побочных продуктов, отходов производства и потерь.

Материальный баланс составляют на единицу массы целевого продукта, или на отдельный аппарат, или на единицу времени (час, год). Обычно для периодических процессов баланс составляют на одну операцию, для непрерывных процессов – на единицу времени. Кроме баланса по всем веществам используют баланс по отдельным компонентам. Результаты расчёта материального баланса оформляют в виде таблицы.

Исходя из условия сохранения массы, цифры в местах, отмеченных знаком Ѵ, должны совпадать. Однако из-за округления полученных результатов эти данные могут немного отличаться.

На основе материального баланса рассчитывают расходные коэффициенты, определяют размеры аппаратов, устанавливают оптимальные значения параметров технологического режима.

Таблица 3.5.Материальный баланс

|

Приход |

|

|

|

|

|

|

|

Расход |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Количество |

|

|

|

|

|

Количество |

||||

|

Вещество |

|

кг |

|

|

|

% |

|

Вещество |

|

кг |

|

|

% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

|

|

|

|

|

|

A(остаток) |

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

B(остаток) |

|

|

|

|

|

|

C |

|

|

|

|

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S |

|

|

|

|

|

|

Итого |

|

Ѵ |

|

|

|

|

|

Итого |

|

Ѵ |

|

|

|

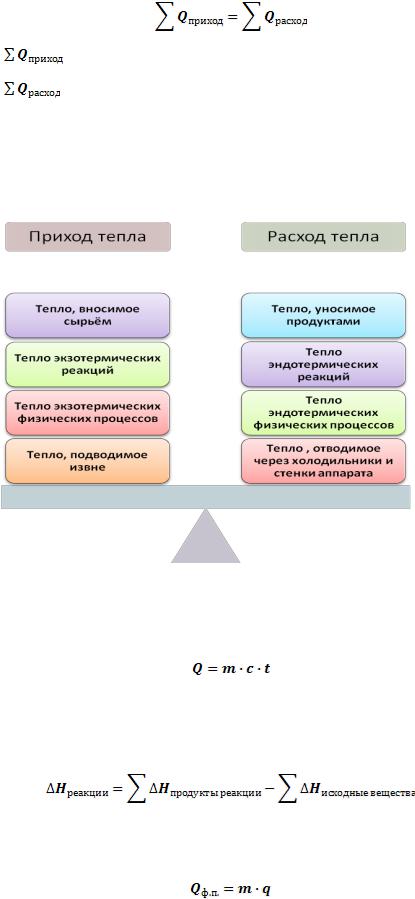

Тепловой баланс основан на законе сохранения энергии. Применительно к химикотехнологическим системам этот закон формулируется следующим образом: количество тепла, поступившего на технологическую операцию (приход) равно расходу тепла в той же операции:

132

где |

- суммарный приход тепла; |

- суммарный расход тепла.

Тепловой баланс составляют на основании данных материального баланса, тепловых эффектов химических реакций и физических превращений, протекающих в аппарате, с учётом подвода тепла извне и отвода его с продуктами реакции и через стенки аппарата (рис.

3.37.).

Рис. 3.37. Схема теплового баланса

Тепло, вносимое сырьём и уносимое продуктами (теплосодержание веществ), рассчитывают по формуле:

где m – масса вещества, c – его теплоёмкость, t – температура.

Тепловой эффект химических реакций Qp или изменение энтальпии реакции ∆Hp рассчитывают по закону Гесса, причём Qp = - ∆Hp:

Значения энтальпии продуктов реакции и исходных веществ берут из таблиц.

Теплоту фазовых переходов Qф.п. рассчитывают по формуле:

где m – масса вещества, q – удельная теплота соответствующего фазового перехода (испарения, конденсации, растворения, кристаллизации и др.).

133

Подвод и отвод теплоты в системе рассчитывают по формуле:

где m – масса теплоносителя, c – теплоёмкость теплоносителя, tн и tк – начальная и конечная температура теплоносителя.

Потери тепла в окружающую среду через стенки аппарата рассчитывают по формуле теплопередачи через стенку:

где К – коэффициент теплопередачи, F – поверхность теплообмена,  и

и  - температура стенки аппарата и температура окружающей среды,

- температура стенки аппарата и температура окружающей среды,  - время.

- время.

Таблица теплового баланса имеет вид, аналогичный таблице материального баланса.

3.8.6. Пример расчёта материального баланса

ЗАДАЧА. Составить материальный баланс получения ацетилена методом окислительного пиролиза метана. На процесс подано 10500 м3/ч смеси, в которой мольное соотношение О2:СН4 = 0,63:1. Селективность по ацетилену составляет 32%.

Решение.

Процесс получения ацетилена описывается уравнением реакции:

Кроме того, происходит горение метана по реакции:

Составим схему материальных потоков:

Расчёт ведём по приведённым выше уравнениям реакций.

Определим объёмы компонентов в составе подаваемой на процесс смеси, зная, что соотношение О2:СН4 = 0,63:1.

Объём кислорода:

134

По массе это составляет:

Объём метана в смеси составляет:

По массе это составит:

По уравнению реакции (1) рассчитаем массу образовавшегося ацетилена и водорода. На процесс подано 4601,2 кг/ч метана. В ацетилен превращается 32% метана от общей массы (по условию). Масса образовавшегося ацетилена составит:

Объём ацетилена равен:

При этом образуется водорода:

Объём водорода:

Масса метана, не перешедшего в ацетилен, составит:

По уравнению реакции (2) определим массу метана, сгоревшего в токе 5797,6 кг/ч кислорода:

Масса метана, не вступившего в реакцию горения, составит:

По объёму это составит:

Рассчитаем массы и объёмы образовавшихся продуктов реакции:

диоксида углерода

135

паров воды

Полученные данные сводим в таблицу. Из таблицы 3.6. видно, что масса веществ, поступивших в процесс равна массе веществ на выходе из процесса, т.е. материальный баланс сошёлся.

Таблица 3.6.Сводная таблица материального баланса получения ацетилена

Приход |

|

Расход |

|

|

||

Статьи прихода |

|

кг/ч |

/ч |

Статьи расхода |

кг/ч |

/ч |

1.Газовая смесь, в |

|

|

|

1.Продукты реакции, в |

|

|

том числе: |

|

|

|

том числе: |

|

|

метан СН4 |

|

4601,2 |

6441,7 |

ацетилен С2Н2 |

1196,3 |

1030,7 |

кислород О2 |

|

5797,6 |

4058,3 |

водород Н2 |

276,1 |

3092,0 |

|

|

|

|

диоксид углерода СО2 |

3985,8 |

2029,1 |

|

|

|

|

пары воды Н2О |

3261,2 |

4058,4 |

|

|

|

|

2.Непрореагировавший |

1679,4 |

2351,2 |

|

|

|

|

метан СН4 |

|

|

ИТОГО |

|

10398,8 |

10500,0 |

ИТОГО |

10398,8 |

12561,4 |

3.8.7. Технологический режим

Под технологическим режимом понимают совокупность параметров процесса производства, обеспечивающих выпуск готовой продукции требуемого качества.

Основными параметрами технологического режима являются температура, давление, расход сырья и материалов, допустимое содержание примесей в сырье, влажность материалов, концентрация, уровень рН, объёмная скорость, время нахождения реагентов в реакторе и другие. Параметры технологического режима могут быть постоянными в течение всего технологического процесса или только в определённый период времени.

Нормы технологического режима зафиксированы в технологическом регламенте.

Выбор технологического режима работы относится к числу наиболее важных решений, принимаемых в процессе проектирования производства и в процессе его эксплуатации.

При необходимости технологический режим пересматривают (например, при введении дополнительных стадий производства или при исключении какой-либо стадии, использовании новых катализаторов и пр.).

136

3.9.ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ

Технологическая документация является тем основанием, без которого невозможно осуществлять производство готовой продукции и управление процессом производства.

Технологической документацией называют документы, которые регламентируют производственный процесс. К технологическим документам химического производства относятся технологический регламент и различного рода инструкции.

Технологический регламент – это основной внутренний документ химического предприятия, предназначенный для описания технологических процессов. Технологический регламент определяет оптимальный технологический режим, порядок проведения операций технологического процесса, обеспечивающий выпуск продукции требуемого качества, безопасные условия эксплуатации производства, а также выполнение требований по охране окружающей среды.

Технологический регламент производства является основным рабочим документом для инженерно-технического персонала и рабочих, занятых на данном производстве.

Технологический регламент разрабатывают для технологического процесса производства определённого вида продукта (или полупродукта) заданного качества. Соблюдение всех требований регламента является обязательным, так как гарантирует качество выпускаемой продукции, рациональное и экономичное ведение технологического процесса, сохранность оборудования, исключение возможности возникновения аварий и загрязнения окружающей среды, безопасность ведения процесса.

Различают постоянные и временные технологические регламенты. Постоянные регламенты разрабатывают для освоенных производств. Временные регламенты разрабатывают для новых технологий и для производств, в технологию которых внесены существенные изменения.

Содержание регламента.

Технологический регламент состоит из следующих разделов:

общая характеристика производства;

характеристика производимой продукции;

характеристика исходного сырья, материалов, полупродуктов, энергоресурсов;

описание технологического процесса и чертёж технологической схемы производства;

материальный баланс;

нормы расхода сырья, материалов, энергоресурсов, образования отходов производства;

контроль производства и управление технологическим процессом;

возможные неполадки в работе и способы их устранения;

охрана окружающей среды;

безопасная эксплуатация производства;

137

перечень обязательных инструкций;

спецификация оборудования.

Содержание разделов технологического регламента.

Раздел «Общая характеристика производства». В этом разделе должны быть указаны полное наименование производства, год ввода в эксплуатацию, мощность производства (проектная и достигнутая), количество технологических линий, метод производства, а также предприятие (организация) выполнявшие проект. Кроме того, в этом разделе должны быть сведения о реконструкции производства.

Раздел «Характеристика производимой продукции». В разделе указывают техническое наименование продукта, наименование стандарта или технических условий, в соответствии с требованиями которых выпускают продукцию, а также сами технические требования к продукции. Здесь же приводят основные физико-химические свойства выпускаемой продукции, области применения, карты безопасности.

Раздел «Характеристика сырья, материалов, полупродуктов и энергоресурсов». Здесь приведены данные, характеризующие исходное сырьё, материалы, полупродукты и энергоресурсы.

Раздел «Описание технологического процесса и схемы». В данном разделе приводится сущность процесса с указанием основных и побочных реакций, тепловых эффектов, температур, давления, объёмных скоростей, типов катализаторов, рецептур и прочих показателей. Описание технологической схемы производится по стадиям технологического процесса, начиная с поступления и подготовки сырья и кончая отгрузкой готового продукта. В описании указывают основные технологические параметры процесса, используемое технологическое оборудование, системы регулирования, сигнализаций и блокировок технологических параметров, ссылки на чертёж технологической схемы, включённой в состав регламента. Особое внимание уделяется параметрам, влияющим на обеспечение качества продукции и безопасность процесса.

Раздел «Материальный баланс». Материальный баланс составляют на единицу времени (час), на единицу выпускаемой продукции, на один производственный поток или на мощность производства. Баланс выполняют в виде схемы с указанием всех входящих и выходящих потоков и таблицы. Материальный баланс пересматривают только в случае включения в технологический процесс или исключения из него каких-либо операций или стадий.

Раздел «Нормы расхода сырья, материалов, энергоресурсов и образования отходов». Нормы обычно приводят в виде таблицы. Перед таблицей указывают учётную единицу выпускаемой продукции (кг, т, тыс. м3).

Раздел «Контроль производства и управление технологическим процессом». Системы контроля, автоматического и дистанционного управления, системы противоаварийной автоматической защиты, а также системы связи должны обеспечивать точность поддержания технологических параметров, надёжность и безопасность проведения технологических процессов. Данные контроля производства и управления по всем стадиям технологического процесса приводят в виде таблицы. В таблице приводится перечень систем сигнализации, блокировок, автоматического контроля и регулирования, дистанционного управления процессом или отдельными агрегатами с указанием величин контролируемых параметров (с допустимыми отклонениями), технических характеристик приборов, точек расположения и видов контроля. Для взрывоопасных технологических процессов указывают системы

138

противоаварийной автоматической защиты, предупреждающие возникновение аварийной ситуации и обеспечивающие безопасную остановку или перевод процесса в безопасное состояние по заданной программе. Часто перечень систем сигнализации и блокировок, а также сведения об аналитическом контроле выделяют в отдельные таблицы.

Раздел «Возможные неполадки в работе и способы их ликвидации». В разделе перечисляются основные возможные неполадки в технологическом процессе производства, указываются возможные причины неполадок и действия персонала по их устранению.

Раздел «Охрана окружающей среды». В разделе содержится перечень всех газообразных выбросов, жидких сбросов в окружающую среду, а также твёрдых отходов производства. Даётся их наименование, источники образования (аппарат, стадия), характеристика, периодичность, химический состав, физические показатели. Для используемых отходов указывают, где они используются и в каких количествах. Для неиспользуемых отходов указывают метод обезвреживания или очистки и место складирования или сброса.

Раздел «Безопасная эксплуатация производства». В разделе указывают опасности производства, возможные неполадки и аварийные ситуации, способы их предупреждения и локализации, меры безопасности, которые нужно соблюдать при эксплуатации производства. Раздел должен быть согласован со службой охраны труда и техники безопасности.

Раздел «Перечень обязательных инструкций». В разделе приводится перечень инструкций,

которыми нужно руководствоваться при ведении технологического процесса. К ним относятся пусковые инструкции, инструкции по технике безопасности, охране труда и противопожарной безопасности, план ликвидации аварий, инструкция по подготовке оборудования к ремонту и приёму оборудования из ремонта, инструкция по остановке на капитальный ремонт и пуску производства после капитального ремонта, инструкция по проведению ремонта оборудования, инструкция по всем рабочим местам в соответствии со штатным расписанием (должностная инструкция). Все обязательные инструкции разрабатываются предприятием на основании утверждённого технологического регламента.

Раздел «Спецификация оборудования». Данные по оборудованию обычно приводят в виде таблицы. В таблице указывают тип, марку, габариты, поверхность теплообмена, ёмкость и прочие характеристики.

Чертёж технологической схемы производства. Технологическая схема производства составляется по одной технологической линии. На схему наносят аппараты, коммуникации, систему управления и регулирования, точки контроля и регулирования технологических параметров производства, а также сигнализации и блокировки. На схеме должны быть указаны номера позиций и наименования аппаратов. Допускается составление отдельных схем по стадиям производства.

Соблюдение требований технологического регламента позволяет выпускать качественную продукцию в условиях безопасности процесса как для работников предприятия, так и для окружающей среды.

139