- •Технология питьевого молока и молочных напитков

- •Органолептические показатели питьевого молока и молочного напитка

- •Физико-химические показатели питьевого молока и молочного напитка

- •Микробиологические показатели питьевого молока и молочного напитка

- •Допустимые уровни содержания потенциально опасных веществ в питьевом молоке

- •Технология питьевого пастеризованного и топленого молока

- •Критические точки технологического процесса производства питьевого пастеризованного молока

- •Рецептура на молоко пастеризованное белковое

- •Шоколадное молоко. Вырабатывают продукт с массовой долей жира 1,5; 2,5 %. Массовая доля какао-порошка в продукте составляет от 1 до 3 %.

- •Технология пастеризованного молочного напитка

- •Органолептические показатели сухого молока

- •Органолептические показатели сухих сливок

- •Физико-химические показатели сухого молока, упакованного в транспортную тару

- •Физико-химические показатели сухих сливок

- •Микробиологические показатели сухих молочных продуктов

- •Технология стерилизованного и ультрапастеризованного молока и молочных напитков

- •Пороки питьевого молока и меры их предупреждения

- •Производство питьевого молока с увеличенным сроком хранения

- •Производство молока длительного хранения методом мембранной стерилизации

Микробиологические показатели сухих молочных продуктов

|

Наименование продукта |

КМАФАнМ, КОЕ/г, не более

|

Масса продукта (г), в которой не допускаются | ||

|

БГКП (коли- формы) |

S. aureus |

Патогенные, в том числе сальмонеллы | ||

|

Молоко сухое цельное |

5 · 104 |

0,1 |

1,0 |

25 |

|

Молоко сухое обезжиренное для промышленной переработки |

1 · 105 |

0,1 |

1,0 |

25 |

|

Сухие сливки |

7 · 104 |

0,1 |

1,0 |

25 |

Потребительские и технологические свойства молочных напитков во многом определяется качеством воды, используемой для растворения (восстановления) сухих молочных продуктов.

На технологические цели используется питьевая вода городских водопроводов или артезианских колодцев. Она должна удовлетворять требованиям, СаНПиН 2.1.4.1074−2001, предъявляемым к питьевой воде.

Особое значение при этом имеет специальная регламентация минерализации, прозрачности, микроэлементного состава, что обусловлено особенностями применяемых технологий и требованиями к потребительским свойствам продуктов.

Водопроводная вода и вода из скважин часто нуждаются в дополнительной очистке.

К самым характерным загрязнениям можно отнести присутствие железа, солей жесткости (соли кальция и магния), сульфатов, нитратов, солей аммония, тяжелых металлов, микробного обсеменения, природных органических соединений, взвесей, посторонних цвета и запаха. Современные водоочистные системы позволяют менять состав воды так, как того требует технология конкретного производства.

В зависимости от состава исходной воды система очистки воды может включать:

напорный осадочный фильтр (для удаления взвешенных частиц);

систему безнапорной аэрации (в случае превышения в воде содержания железа);

ионообменный фильтр (для снижения жесткости воды). При большой жесткости воды снижается скорость растворения сухих продуктов;

угольный фильтр (для устранения запаха, удаления растворенного хлора, органики);

установку обратного осмоса (для уменьшения общего солесодержания, удаления бора, фтора, аммония);

ультрафиолетовый стерилизатор (для микробиологического обеззараживания).

Подбор оборудования для очистки воды осуществляется путем комбинации элементов с необходимыми характеристиками по заданным параметрам исходной воды и требованиям к очищенной воде.

Для того чтобы питьевое пастеризованное молоко из восстановленного молока по химическому составу соответствовало требованиям ГОСТа на молоко питьевое, необходимо перед работой определить физико-химические показатели цельного или обезжиренного сухого молока и сухих сливок, установить необходимую массу каждого компонента.

Массу сухого цельного молока рассчитывают по формуле:

Мс.м= 100 · Н · Жп.м/(Рс.м· Жс.м), (5)

где: Мс.м– масса сухого молока с массовыми долями жира 25 и 20 %, кг на 1 т восстановленного молока;

Н – норма расхода сырья на 1 т пастеризованного молока с учетом потерь при 100 % растворимости сухих молочных продуктов в соответствии с приказом Госагропрома СССР № 1025 от 30.12.87 г., кг;

Рс.м– фактическая растворимость сухого цельного молока, %;

Жп.м – массовая доля жира в питьевом пастеризованном молоке, %;

Жс.м– фактическое значение массовой доли жира в сухом цельном молоке, %.

Массу воды, необходимую для растворения сухого цельного молока, определяют по формуле:

Мв= Н – (Мс.м· Рc.м)/100, (6)

где: Мв– масса воды, необходимая для восстановления сухого цельного молока, кг на 1 т восстановленного молока.

Массу сухого обезжиренного молока (Мс.о.м) определяют в зависимости от его фактической растворимости по формуле:

Мс.о.м= 100 · Мс.об.м /Рс.о.м, (7)

где: Мс.об.м– масса сухого обезжиренного молока 100 %-ной растворимости по рецептуре, кг;

Рс.о.м– фактическая растворимость сухого обезжиренного молока, %.

Массу сухих сливок с учетом их фактической растворимости и фактической массовой доли жира рассчитывают по формуле:

Мс.сл= 100 · Н · Жв.м /(Рс.сл· Жс.сл), (8)

где: Мс.сл– масса сухих сливок с массовой долей жира не менее 42 %, кг на 1 т восстановленного молока с массовой долей жира не менее 6 %;

Рс.сл– фактическая растворимость сухих сливок, %;

Жс.сл– фактическая массовая доля жира в сухих сливках, %.

Рецептуры, которые содержат более двух компонентов, рассчитывают на основании баланса по массе, жиру, белку с таким расчетом, чтобы плотность, массовые доли жира и белка в готовом продукте соответствовали требованиям стандарта.

В том случае, когда в состав рецептуры входят сухое обезжиренное молоко, сухое цельное молоко и вода, расчет массы компонентов производится по следующим формулам:

Мс.о.м= 1000 · (Бп.м· Жс.м– Бс.м· Жп.м )/ (Бс.о.м· Жс.м– Бс.м· Жс.о.м ) · (9) Рс.о.м,

Мс.м=1000·(Бс.о.м·Жп.м– Бп.м·Жс.о.м )/ (Бс.о.м·Жс.м– Бс.м·Жс.о.м ) · Рс.м, (10)

где Мс.о.м– масса сухого обезжиренного молока, кг;

Мс.м– масса сухого цельного молока, кг;

Бс.о.м– массовая доля белка в сухом обезжиренном молоке, %;

Бс.м– массовая доля белка в сухом цельном молоке, %;

Жс.о.м– массовая доля жира в сухом обезжиренном молоке, %;

Жс.м– массовая доля жира в сухом цельном молоке, %;

Рс.о.м – растворимость сухого обезжиренного молока, %;

Рс.м– растворимость сухого цельного молока, %.

Растворение сухих молочных продуктов в воде и получение восстановленного молока осуществляют в аппаратах различной конструкции, обеспечивающих получение пастеризованного молока, соответствующего требованиям стандарта.

В зависимости от конструкции аппарата сухое цельное и сухое обезжиренное молоко растворяют в воде при температуре от 38 до 45 °С. При небольших объемах производства сухое молоко можно восстанавливать в пастеризационных ваннах или других емкостях, обеспечивающих подогрев воды и перемешивание. После восстановления молоко очищают от нерастворившихся комочков при помощи металлических сит или фильтров.

Сухие сливки растворяют в воде при температуре от 40 до 60 °С. Восстановленные сливки гомогенизируют при давлении 10 МПа и температуре от 45 до 70 °С, затем смешивают с восстановленным молоком.

Растворенную смесь охлаждают до 4–6 °С и выдерживают при этой температуре не менее 3–4 ч с целью набухания белков, устранения водянистого привкуса и достижения требуемой плотности. При применении деаэраторов выдержка не требуется.

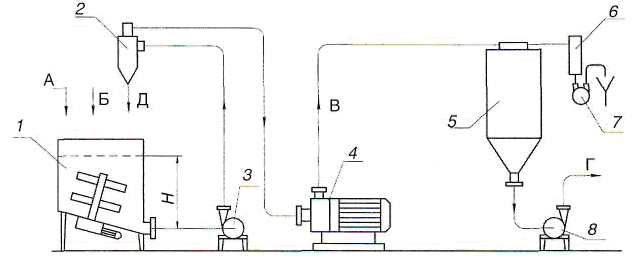

На рис. 3 приведена схема эффективного растворения сухого молока с последующей деаэрацией.

Рис. 3. Схема растворения сухого молока с последующей деаэрацией:

1 − ванна нормализации (400−1000 л); 2 − гидроциклон; 3,8 − насосы центробежные; 4 − диспергатор; 5 − деаэратор; 6 − конденсатор; 7 − насос вакуумный; А − подача воды; Б − подача сухого молока; В − отвод восстановленного молока; Г − подача деаэрированного восстановленного молока на нормализацию и технологическую переработку; Д − возврат недорастворенного сухого молока на повторное растворение

При применении диспергаторов (роторно-пульсационных аппаратов) и вакуумных деаэраторов выдерживание восстановленного молока для «набухания белков» исключается; наибольшее время затрачивается на определение физико-химических показателей (содержание жира и СОМО, плотность, кислотность и др.) и нормализацию. В случае достаточно быстрого проведения анализов восстановленное молоко можно не охлаждать, а сразу направлять на технологическую переработку. Для предотвращения попадания твердых предметов в диспергатор, перед ним следует установить гидроциклон, который очень эффективно отделяет даже мелкие механические примеси (песок и т.п.) и пригар. Одновременно под действием центробежной силы из гидроциклона выводится плохо растворившееся сухое молоко, которое возвращается на повторную обработку в смесительную емкость. Очищенное от механических включений молоко из гидроциклона поступает в диспергатор.

Основным фактором, обеспечивающим быстрое и полное растворение сухого молока в диспергаторе, является процесс кавитации, побочное действие которого проявляется в избыточном пенообразовании. Для быстрого и максимально полного удаления пены, вработанного воздуха и неконденсирующихся газов восстановленное молоко проходит через деаэратор, укомплектованный вакуумным водокольцевым насосом.

При правильно подобранных режимах работы деаэратора содержащиеся в молоке газы удаляются практически полностью, и восстановленное таким образом молоко может быть сразу направлено на последующую переработку. Дальнейший процесс производства молочных напитков аналогичен технологии питьевого пастеризованного молока.