- •Технология питьевого молока и молочных напитков

- •Органолептические показатели питьевого молока и молочного напитка

- •Физико-химические показатели питьевого молока и молочного напитка

- •Микробиологические показатели питьевого молока и молочного напитка

- •Допустимые уровни содержания потенциально опасных веществ в питьевом молоке

- •Технология питьевого пастеризованного и топленого молока

- •Критические точки технологического процесса производства питьевого пастеризованного молока

- •Рецептура на молоко пастеризованное белковое

- •Шоколадное молоко. Вырабатывают продукт с массовой долей жира 1,5; 2,5 %. Массовая доля какао-порошка в продукте составляет от 1 до 3 %.

- •Технология пастеризованного молочного напитка

- •Органолептические показатели сухого молока

- •Органолептические показатели сухих сливок

- •Физико-химические показатели сухого молока, упакованного в транспортную тару

- •Физико-химические показатели сухих сливок

- •Микробиологические показатели сухих молочных продуктов

- •Технология стерилизованного и ультрапастеризованного молока и молочных напитков

- •Пороки питьевого молока и меры их предупреждения

- •Производство питьевого молока с увеличенным сроком хранения

- •Производство молока длительного хранения методом мембранной стерилизации

Технология питьевого пастеризованного и топленого молока

Для выработки молока питьевого пастеризованного и топленого применяют следующие виды сырья:

– молоко коровье не ниже второго сорта по ГОСТ Р 52054;

– пахту от выработки сладко-сливочного масла кислотностью не более 17°Т, плотностью не менее 1024 кг/м3; получаемую на предприятии-изготовителе питьевого продукта.

На рис. 1 представлена технологическая схема процесса производства питьевого пастеризованного и топленого молока, а на рис.2 — аппаратурно-технологическая схема производства питьевого пастеризованного молока.

Цельное молоко принимают по массе и качеству, установленному лабораторией предприятия. Если температура молока выше 6°С, то его охлаждают до температуры (4±2) °С и хранят в резервуарах промежуточного хранения. Хранение молока, охлажденного до температуры не выше 4 °С до переработки не должно превышать 12ч, охлажденного до температуры 6 °С – 6 ч. Если температура молока выше 10 °С, то оно подлежит немедленной переработке. Охлаждение молока проводится в целях торможения развития в нем микроорганизмов, ферментативных и физико-химических процессов.

Отобранное по качеству молоко нормализуют по массовой доле жира и белка с таким расчетом, чтобы плотность, массовая доля жира и белка в готовом продукте соответствовали требованиям ГОСТ 52090 (табл. 2).

Молоко по жиру нормализуют следующим образом:

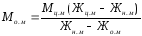

а) добавляют к цельному молоку обезжиренное молоко (пахту или их смесь), массу которого рассчитывают по формуле:

(1),

где: Мо.м – масса обезжиренного молока, требуемая для нормализации данной партии, кг;

Мц.м – масса цельного молока, кг;

Жц.м – массовая доля жира в нормализованном молоке, требуемая по рецептуре,%;

Жо.м – массовая доля жира в обезжиренном молоке, %;

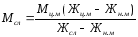

б) сепарируют часть молока в сепараторах-сливкоотделителях или нормализаторах с целью отбора сливок или обезжиренного молока; массу сливок, которую нужно отобрать при сепарировании, устанавливают по формуле:

(2),

где: Мсл – масса сливок, которую нужно отобрать от цельного молока для его нормализации, кг;

Жсл – массовая доля жира в сливках, %; остальные обозначения те же, что и в формуле (1);

в) добавляют к цельному молоку сливки, массу которых устанавливают по формуле:

(3),

где: Мсл – масса сливок, требуемая для нормализации, кг; остальные обозначения те же, что и в формулах (1, 2).

При нормализации молока сливками для лучшего распределения жира в молоке рекомендуется сливки предварительно гомогенизировать при давлении 5–10 МПа и температуре 70–80 °С.

Нормализованное молоко подогревают до температуры 35–45 С в секции регенерации пастеризационно-охладительной установки (ОПУ) и очищают на центробежных молокоочистителях. Данный температурный режим является оптимальным. Повышение температуры выше 50 °С приводит к тому, что часть механических загрязнений может раствориться или раздробиться в молоке, и они не будут отделяться под действием центробежной силы, что снижает эффективность очистки.

Очищенное молоко гомогенизируют при давлении (12,5±2,5) МПа и температуре от 45 до 70 °С. Предпочтительно гомогенизировать молоко при температуре 60–65°С (данный режим соответствует температуре молока на выходе из второй секции регенерации ОПУ). Гомогенизация молока препятствует отстаиванию жира, способствует улучшению вкуса продукта, делая его более полным. Кроме того, изменяется цвет молока — после гомогенизации оно приобретает более выраженный белый цвет вследствие увеличения дисперсности жировых шариков. Интенсивный белый цвет, равномерность его распределения улучшают внешний вид гомогенизированного сырья, оно менее прозрачно и сильнее рассеивает свет.

Вместо полной гомогенизации можно применять раздельную гомогенизацию молока. При этом молоко сепарируют. Полученные сливки гомогенизируют на двухступенчатом гомогенизаторе при давлении: на первой ступени от 8 до 10 МПа, во второй – от 2 до 2,5МПа. Гомогенизированные сливки в потоке смешиваются с обезжиренным молоком, выходящим из сепаратора-сливкоотделителя, и направляются на пастеризацию.

После гомогенизации молоко пастеризуют при температуре (76±2) °Сс выдержкой 20 с. Данный режим обеспечивает достижение необходимой эффективности пастеризации в сочетании с минимальным воздействием на компоненты молока. В зависимости от аппаратурного оформления температура пастеризации может быть увеличена от 80 до 99 °C. Выбор температуры также зависит от механической и бактериальной загрязнённости молока.

Пластинчатые пастеризационно-охладительные установки снабжены самопишущими термограммами, которые фиксируют температуру пастеризации. Это позволяет осуществлять контроль эффективности пастеризации в ходе технологического процесса и после его окончания. Термограммы сохраняют в течение года, что позволяет контролировать процесс в любой день и в любую смену года.

Температура пастеризации молока регулируется автоматически. Система блокировки пастеризационной установки и возвратный клапан исключают выход из аппарата недопастеризованного молока. Такое молоко автоматически направляется в промежуточный (балансировочный бачок) и вновь поступает на пастеризацию.

При небольших объемах производства пастеризацию и охлаждение молока можно производить в ваннах длительной пастеризации (ВДП) или других двустенных емкостях с мешалками.

После пастеризации молоко немедленно охлаждают до температуры (4±2) °C и направляют в резервуар для промежуточного хранения, а далее на розлив и упаковку.

Допускается хранить пастеризованное охлажденное молоко до розлива в течение не более 6 ч. Если в случае производственной необходимости молоко хранится в резервуаре более 6 ч, его необходимо направить на повторную пастеризацию или сократить общий срок хранения продукта.

В соответствии с ГОСТ Р 52090 конкретные сроки годности питьевого молока устанавливает изготовитель (согласно СанПиН 2.3.2.1324−03 срок годности питьевого молока при температуре (4±2)°С составляет 36ч).

В таблице 5 приведены критические точки технологического процесса производства питьевого пастеризованного молока.

Таблица 5