- •§ 39. Сборка оконных и дверных блоков на строительстве

- •§ 40. Монтаж оконных и дверных блоков

- •§ 41. Монтаж столярных перегородок

- •§ 42. Монтаж панелей, тамбуров, установка профильных деталей (наличников, плинтусов, поручней)

- •§ 43. Монтаж встроенных шкафов

- •Глава VIII стекольные работы

- •§ 44. Назначение и виды стекольных работ

- •В переплетах

- •§ 47. Вставка стекол и стеклопакетов

- •Глава IX

- •§ 48. Виды отделки древесины

- •§ 49. Подготовка поверхностей деталей и изделий к отделке

- •§ 50. Отделка поверхностей деталей и изделий лакокрасочными материалами и облицовывание

- •§ 51. Механизация отделки столярных изделий и встроенной мебели

- •1, 2, 6, 23 — Роликовые конвейеры, 3, 15, 18, 21 — камеры подогрева, 4, 8,

- •Глава X

- •§ 52. Материалы для покрытия полов

- •§ 53. Основания под настилку линолеума и плиток

- •§ 54. Укладка линолеума

- •§ 55. Устройство полов из синтетических плиток

- •Глава XI

- •§ 56. Монтаж сборных деревянных домов заводского изготовления

- •§ 57. Устройство перегородок

- •§ 58. Монтаж перекрытий

- •§ 59. Устройство крыш

- •§ 60. Устройство дощатых полов

- •§ 61. Устройство лесов и подмостей

- •§ 62. Устройство опалубки

- •§ 63. Биологическая защита деревянных конструкций (антисептирование)

- •§ 64. Защита древесины от возгорания

- •§ 65. Применение прогрессивных материалов и конструкций в плотничных работах

- •Глава XII паркетные работы

- •§ 66. Общие сведения о паркетных полах

- •§ 67. Основания под паркетные полы

- •§ 68. Устройство полов из паркетных досок

§ 51. Механизация отделки столярных изделий и встроенной мебели

Для отделки деревянных деталей и изделий встроенной мебели создан ряд поточно-механизированных и автоматических линий. Линии предназначены для подготовки деталей к лакированию и облагораживанию, а также окраске.

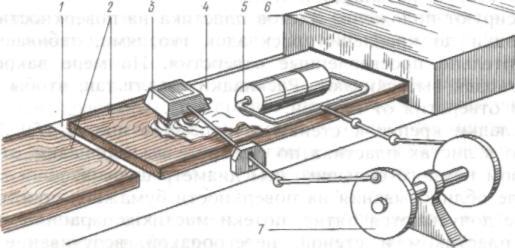

Линия окраски дверных полотен, в том числе и для встроенной мебели, методом наката состоит из механизма для нанесения краски (рис. 144) и сушильной камеры. Работают на линии так: конвейером дверное полотно подается под бачок, из которого непрерывной струей вытекает краска, разравниваемая тремя поролоновыми валиками. Механизмом 7 валики и бачок непрерывно двигаются поперек дверного полотна, растирая равномерно по поверхности двери нанесенную краску. Кромки двери окрашивают двумя вертикальными вальцами. После покрытия первой пласти краской полотно двери поступает в сушильную конвективную камеру, где в течение 4 мин при температуре 60...80 °С покрытие сохнет. Затем полотно кантуют (переворачивают) и таким же образом окрашивают другую плоскость двери. На линии окрашивают двери размером 2000X800X40 мм.

Рис. 144. Схема механизма для нанесения краски на дверные полотна методом наката:

J — конвейер, 2 — дверное полотно, 3 — бачок с краской, 4 — нанесенный слой краски, 5 — валики, 6 — сушильная камера, 7 — механизм передвижения валиков

На линии, показанной на рис. 145, отделывают лаком двери, облицованные древесиной ценных пород. Полотно двери со стола / подается в терморадиационную камеру 2, оборудованную электрическими нагревателями (ТЭНами), с температурой 410 °С. Полотно двери проходит через камеру в течение 64 с, при этом поверхность его нагревается до температуры 105 ° С. После прогрева полотно подается для грунтования плоскостей и кромки в станки 3 и кромкоопрыскивающую машину. Грунт на плоскости полотна двери в станке3 наносится двумя вальцами, покрытыми рифле-

218

/ г ь ч 5 е 5 г з 4

|

V |

1 00 |

|

|

|

1 о |

|

|

|

|

) |

|

|

i |

|

1 |

| ||

|

|

|

|

|

о |

|

| ||

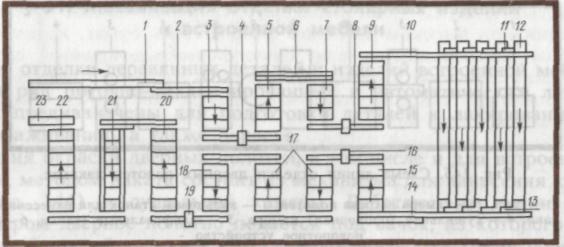

Рис. 145. Схема линии отделки дверных полотен лаками:

/ — стол, 2 — камера нагрева полотен, 3 — вальцовый станок для нанесения

лака, 4 — сушильная (проходная) камера, 5 — шлифовальные станки, 6 —

поворотное устройство

ной резиной, а на кромки — пульверизаторами. Полотно двери, покрытое грунтом, поступает в камеру сушки, которая оборудована дефлектором. В связи с тем что полотно двери было предварительно прогрето, при прохождении через камеру растворители испаряются быстрее.

Затем полотно подается для шлифования сначала одной плоскости в первый шлифовальный станок 5, снабженный цилиндрической щеткой. Прошлифованное с одной стороны полотно двери поворотным устройством (кантователем)6 переворачивается на другую сторону и подается для шлифования другой плоскости ко второму двухцилиндровому шлифовальному станку 5. Прошлифованное с обеих сторон полотно двери поступает во вторую терморадиационную камеру, где повторно нагревается в течение 30 с. В этой камере электрические нагреватели имеют температуру 320 °С. Нагретое полотно для лакирования обеих плоскостей и кромок поступает на станок3, после чего передается в сушильную камеру4. Готовое полотно роликовым конвейером переносится к месту установки приборов.

Линия окраски дверных коробок и профильных деталей ДВ507 показана на рис. 146. Бруски дверных коробок напольным конвейером / подаются к консольному роликовому конвейеру 2, откуда они поступают в камеру подогрева 3. После нагрева в лаконаливной машине4 огрунтовываются две смежные стороны (пласти и кромка) брусков.

Из лаконаливной машины бруски поступают в камеру нормализации 5, где удаляются летучие вещества, и конвейером 6 подаются в терморадиационную камеру 7 для подогрева. Из этой камеры бруски поступают в лаконаливную машину8, где огрунто-вывается одна плоскость первый раз, а другая — второй раз, после чего бруски поступают в камеру нормализации9. Затем ленточным конвейером10 они подаются на пять поперечных, трехцепных конвейеров12. На столе // бруски шпатлюют, после чего их передают на участок шлифования13.

Отшлифованные бруски ленточным конвейером 14 доставляются в камеру15 для подогрева. Подогретые бруски окрашиваются в лаконаливной машине16 (две смежные плоскости — пласть и кромка), затем поступают в камеру нормализации17 для уда-

« 219

Рис. 146. Схема линии по окраске дверных коробок типа ДВ-507: