- •1. Вступ

- •2 Матеріал деталі та його властивості

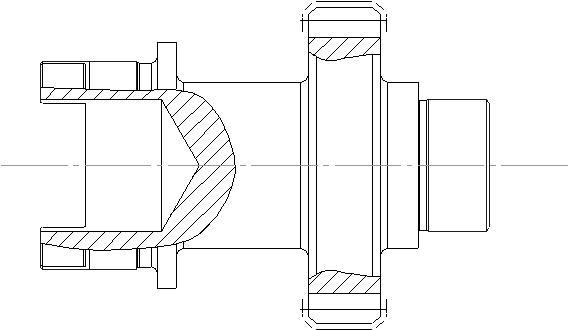

- •2.3 Кількісна характеристика технологічності.

- •3. Визначення типу ремонтного виробництва

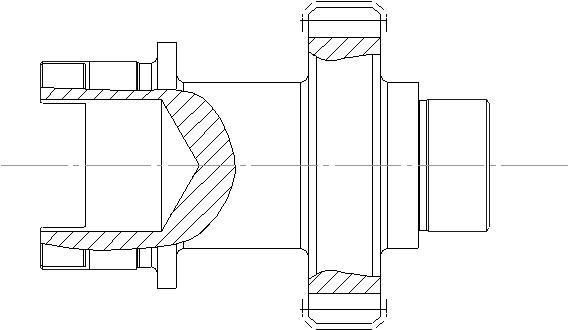

- •4. Вибір та технічне обґрунтування газотермічних методів та матеріалів для відновлення деталі.

- •Сопло; 2 - Факел полум’я; 3 - Покриття; 4 - Основа.

- •4.2 Вибір способу відновлення деталі

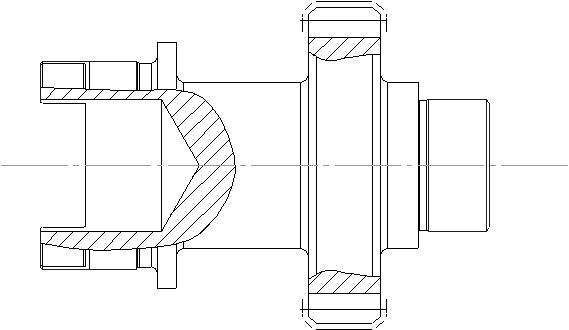

- •9. Розробити технологічний процес напилювання вказаної поверхні деталі.

- •10. Вибір та обґрунтування обладнання та джерел живлення.

- •11. Розрахунок та призначення режимів попередньої механічної обробки та після нанесення покриття.

4.2 Вибір способу відновлення деталі

Таблиця 4.1 – Характеристики видів напилення

|

Вид напилення |

Товщина нарощеного шару |

Твердість покриття, HRC |

Міцність зчеплення на зсув, МПа |

Продуктивність, см2/хв. |

|

Газополуменеве |

0.2...2 |

38-55 |

10-15 |

10-60 |

|

Детонаційне |

1...2 |

35-50 |

80-120 |

10-60 |

|

Плазмове |

0.2...3 |

35-55 |

15-60 |

до 100 |

Порівнявши ряд переваг та недоліків існуючих методів нанесення покриття, порівнявши економічну доцільність використання цих методів та технологічну можливість використання наявного обладнання, обираємо саме плазмове напилення для відновлення “Валу ”, оскільки цей спосіб, у порівнянні із газополуменевим і детонаційним, має ряд переваг: дозволяє наносити покриття із матеріалів різного хімічного складу; висока продуктивність; повна автоматизація керуванням процесу.

Також, при даному виді напилення відсутня деформація деталі після відновлення, можливе відновлення деталей порівняно малих розмірів (мінімальний діаметр циліндричних деталей складає 10 мм), порівняно із іншими видами напилення найвищі характеристики продуктивності.

Цей спосіб покриття широко застосовується в тих галузях машинобудування, де нанесенням стійких сплавів необхідно захистити деталі машин від зносу, корозії, ерозії, угару, теплових ударів, кавітації.

При плазмовому напиленні в якості напилюємих матеріалів використовують порошки, проволоки і прутки.

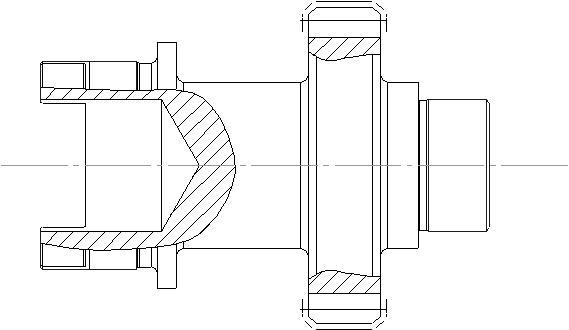

6. Формування маршруту відновлення деталі газотермічним напилювання.

Розробка плану операцій

Згідно результатів дефектування і технології відновлення дефектів складаємо план операцій відновлення валу коробки відбору швидкостей:

005 - Мийна: мити в розчині «Лобомид – 102»;

010 - Дефектувальна.

015 - Токарна: обробити поверхню 1та 2 до розмірів Ø40 та Ø50 мкм;

020 - Напилювальна: напилити поверхню 1та 2 до розмірів Ø40 та

Ø50 мкм;

025 - Шліфувальна (чорнове): шліфувати поверхні 1та 2 попередньо до розмірів , та мм;

030 - Шліфувальна (чистове): шліфувати поверхні 1 та 2 попередньо до розмірів та мкм;

Таблиця 7.1. – Технологічні кроки відновленя.

|

№ОП

|

Найменування операції і технологічних переходів |

Схема базування |

Обладнення |

|

005 |

Мийка |

|

Мийна машина Розчин «Лобомид-102» |

|

010 |

Дефектування |

|

Контрольний стіл, інструмент для вимірювання (штангенциркуль)

|

|

015 |

Токарна операція: Установ №1 1. Встановити деталь; 2. Обробити до 30,3 мм, згідно ескізу; 3. Переустановити деталь. Установ №2: 4. Обробити поверхню 2 в розмір 30,3 згідно ескізу; 5. Зняти деталь. |

|

Токарний верстат 16К20 |

|

020 |

Напилювання Установ 1: 1. Встановити деталь в патрон. 2. Напилити діаметр 1 в розмірі згідно ескізу. 3. Переустановити деталь. Установ 2 4. Напилити діаметр 2 розміром згідно ескізу. 5. Зняти деталь. |

|

Установка для напилення ХГН-5 |

|

025 |

Шліфування чорнове Установ 1 1. Встановити деталь; 2. Провести шліфування поверхні 1 в розмірі 3. Переустановити деталь Устнов2. 4. Провести шліфування поверхні 2 за розміром 5. Зняти деталь |

|

Внутрішньо-шліфувальний верстат з горизонтальним шпинделем 3К225В абразивні круги зернистістю 24 - 30 на вулканитовой або бакелітовій зв'язці |

|

030 |

Шліфування чистове Установ 1. 1. Міняємо круг 2.Шліфуємо поверхню1 до розміру . Установ 2. 1. Шліфуємо поверхню 2 до розміру. |

|

Шліфувальний верстат 3А110А Шліфувальний круг марки 64С 40-5-Н СМ2-СТ1 К |

|

035 |

Контрольна: 1. Установити деталь; 2. Виконати контрольні проміри 3.Переустановити деталь; 4. Виконати контрольні проміри 5. Зняти деталь. |

|

Контрольний стіл, інструмент для вимірювання (штангенциркуль)

|

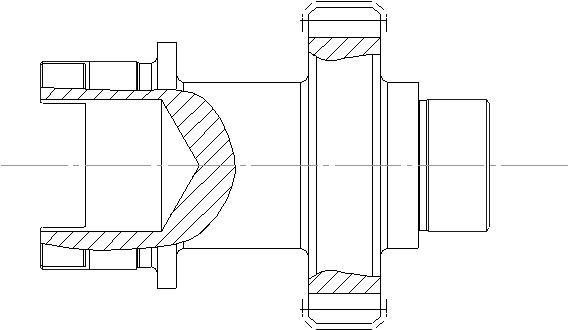

8. Розрахунок припусків на переходи механічної обробки.

2.7 Розрахунок припусків на механічну обробку та визначення шару покриття нанесеного покриття

Деталь Вал-шестерня НШ 3307 (Сталь 40х ГОСТ 1050-8) відновлюють поверхні під підшипники 1 та 2 методом плазмового напилення. Маса заготовки до 1,69 кг. Базування заготовки здійснювалося в центрах.

Відповідно заданим умовам установлюємо маршрут обробки поверхні які відновлюються попереднім та остаточним шліфуванням.

Технологічний

маршрут обробки поверхні 55k6( )

складається

з попереднього та остаточно шліфування.

)

складається

з попереднього та остаточно шліфування.

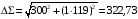

ΔΣ

= ,

[мкм] (2.12)

,

[мкм] (2.12)

ΔΣ – сумарні відхилення розташування поверхні (відхилення від паралельності, перпендикулярності, співвісності) на попередньому переході;

де

– загальне зміщення, невспівпадання

центрів= 300 мкм;

– загальне зміщення, невспівпадання

центрів= 300 мкм;

– загальне

жолоблення.

– загальне

жолоблення.

,

[мкм] (2.13)

,

[мкм] (2.13)

де l – довжина деталі = 119мм;

-

кривизна деталі,

-

кривизна деталі,

=1.

=1.

(мкм)

(мкм)

Знайдем ΔΣ для шліфування:

ΔΣ ост.точ.= Ку попер.∙ ΔΣ = 0,06 ∙322,73 = 19,36 (мкм);

ΔΣ

шліф = Ку шліф. ΔΣ

= 0,04

ΔΣ

= 0,04 19,36

= 0,77 (мкм).

19,36

= 0,77 (мкм).

де Ку попер – коефіцієнт попереднього шліфування; Ку попер = 0,06;

Ку остат – коефіцієнт остаточного шліфування, Ку остат= 0,04.

Визначення похибки установлення для шліфування:

ε

=

, [мкм]

(2.14)

, [мкм]

(2.14)

,

мкм;

,

мкм;

,

похибка закріплення в центрах, мкм;

,

похибка закріплення в центрах, мкм;

,

мкм.

,

мкм.

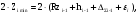

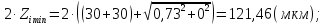

Розрахунок мінімальних припусків на діаметральні розміри для кожного переходу роблять по рівнянню :

(2.15)

[мкм]

[мкм]

hi-1 - глибина дефектного поверхневого шару на попередньому переході;

Rzi-1 - висота нерівностей профілю на попередньому переході.

ΔΣi-1 - сумарні відхилення розташування поверхні (відхилення від паралельності, перпендикулярності, співвісності) на попередньому переході,

εi - похибка установки заготовки на виконуваному переході.

Заготовка:

2·Zimin =2·(100+50+322,73+0) = 945,46 (мкм).

Остаточне шліфування:

2·Zimin = 2·(10+20+0,77+0) = 61,54 (мкм).

Розрахункові значення припусків заносимо в графу 6 таблиці 2.6.

Розрахунок найменших розрахункових розмірів по технологічних переходах робимо, складаючи значення найменших граничних розмірів, що відповідають попередньому технологічному переходові, з величиною припуску на виконуваний перехід:

55k6( )

=55.002 (мм)

)

=55.002 (мм)

55.002 + 0,123 = 55.125 (мм);

Найменші розрахункові розміри заносимо в графу 7 таблиці 2.6. Найменші граничні розміри заносимо в графу 10 таблиці 2.6.

Допуски на виконавчі розміри пишемо в залежності від квалітетів:

Допуск взятий для лиття по 7т класу розмірної точності :

h11= 300 (мкм);

h9 = 100 (мкм);

h7 = 40 (мкм).

Результати розрахунків вносимо в графу 9 таблиці 2.6.

Розрахунок фактичних максимальних і мінімальних припусків по переходах робимо, віднімаючи відповідно значення найбільших і найменших граничних розмірів, що відповідають виконуваному і попередньому технологічному переходам:

Максимальні припуски: Мінімальні припуски:

150,60 – 150,26 = 0,34 (мм); 150,30 – 150,16 = 0,14 (мм);

150,26 – 150,14 = 0,12 (мм). 150,16 – 150,10= 0,06 (мм).

Результати розрахунків заносимо в графу 11 і 12 таблиці 2.6.

Розрахунок загальних припусків:

-

найбільшого припуску

Z 0 max = ΣZmax = 0,34+0,12 = 0,46 (мм).

-

найменшого припуску

Z 0 max = ΣZmax = 0,14+0,06 = 0,2 (мм).

Перевірка правильності розрахунків:

Z0 max – Z0 min = 0,46-0,2= Tз – Tд = 0,26 (мм).

Розрахунок

товщини покриття для розміру деталі

150s7( ).

).

Для точних посадочних поверхонь зношення є порівняно невеликим, тому при використанні попередньої токарної обробки достатньо 1 проходу з глибиною t = 0,3 - 0,5 мм. Так як відновлювана поверхня є циліндрична поверхня задається по зовнішньому діаметру то t = 0,5 мм.

Із отриманих найбільшого та найменшого величини припуску визначаємо середнє значення припуску:

Z сер = (ΣZ max + ΣZ min)/2 = (0,46+0,2)/2= 0,34 (мм).

Величина

товщини покриття

на сторону для поверхні 150s7( )

:

)

:

Z сер + t=0,34+0,5 = 0,84 (мм).

Технологічний маршрут обробки поверхні 80,8h7(-0,02) складається з попереднього та остаточно шліфування.

(мкм)

(мкм)

Таблиця 2.6 - Результати розрахунку припусків на обробку до граничних розмірів по технологічних переходах

|

Маршрут обробки поверхні діаметром 150s7( |

Елементи припуску, мкм |

Розрахункові величини |

Допуск на виконувані розміри, мкм |

Прийняті розміри заготовки по переходах, мм |

Граничний припуск, мкм |

||||||||||

|

Rz |

Тдет,h |

ρ, ΔΣ |

ε |

припуску Zi, мкм |

мінімального діаметра, мм |

Max |

Min |

Zmax |

Zmin |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||||

|

Заготовка (h11) Шліфування попереднє (h9) остаточне (h7) |

100

30 10 |

50

30 20 |

592,55

1,42 - |

—

0 0 |

—

122,84 60 |

150,282

150,16 150,10 |

300

100 40 |

150,60

150,26 150,14 |

150,30

150,16 150,10 |

—

0,34 0,12 |

—

0,14 0,06 |

||||

ΔΣ – сумарні відхилення розташування поверхні (відхилення від паралельності, перпендикулярності, співвісності) на попередньому переході.

Знайдем ΔΣ для шліфування:

ΔΣ ост.точ.= Ку попер.∙ ΔΣ = 0,06 ∙592,55 = 35,55 (мкм);

ΔΣ ост.точ.= Куостат.∙ ΔΣ = 0,04 ∙ 35,55 = 1,42 (мкм);

ΔΣ

шліф = Ку шліф. ΔΣ

= 0,04

ΔΣ

= 0,04 1,42

= 0,0057.

1,42

= 0,0057.

де Купопер – коефіцієнт остаточного шліфування; Купопер = 0,06;

Куостат – коефіцієнт остаточного шліфування, Куостат= 0,04.

Визначення похибки установлення для шліфування:

ε

=

,

,

,

мкм;

,

мкм;

,

похибка закріплення в центрах, мкм;

,

похибка закріплення в центрах, мкм;

мкм.

мкм.

Розрахунок мінімальних припусків на діаметральні розміри для кожного переходу виконуються за рівнянням 2.15.

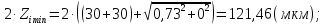

Заготовка:

2·Zimin =2·(100+50+592,55+0) = 1485 (мкм).

Попереднє шліфуваня:

2·Zimin

= 2·(30+30+1,42+0) = 122,84

(мкм).

Остаточне шліфування:

2·Zimin = 2·(10+20+0+0) = 60 (мкм).

Розрахункові значення припусків заносимо в графу 6 таблиці 2.7.

Розрахунок найменших розрахункових розмірів по технологічних переходах робимо, складаючи значення найменших граничних розмірів, що відповідають попередньому технологічному переходові, з величиною припуску на виконуваний перехід:

80,8h7(-0,02 ) = 80,78 (мм);

80,78 + 0,060 = 80,84 (мм);

80,84 + 0,123 = 80,963 (мм).

Найменші розрахункові розміри заносимо в графу 7 таблиці 2.7. Найменші граничні розміри заносимо в графу 10 таблиці 2.7.

Допуски на виконавчі розміри пишемо в залежності від квалітетів:

Допуск взятий як для лиття по 7т класу розмірної точності :

h11= 300 (мкм);

h9 = 100 (мкм);

h7 = 20 (мкм).

Результати розрахунків вносимо в графу 9 таблиці 2.7.

Таблиця 2.7 – Результати припусків на обробку до граничних розмірів по технологічних переходах

Розрахунок фактичних максимальних і мінімальних припусків по переходах робимо, віднімаючи відповідно значення найбільших і найменших граничних розмірів, що відповідають виконуваному і попередньому технологічному переходам:

|

Маршрут обробки поверхні діаметром 80,8h7(-0,02), |

Елементи припуску, мкм |

Розрахункові величини |

Допуск на виконувані розміри, мкм |

Прийняті розміри заготовки по переходах, мм |

Граничний припуск, мкм |

||||||||||

|

Rz |

Тдет,h |

ρ, ΔΣ |

ε |

припуску Zi, мкм |

мінімального діаметра, мм |

Max |

Min |

Zmax |

Zmin |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||||

|

Заготовка (h11) Шліфування попереднє (h9) остаточне (h7) |

100

30 10 |

50

30 20 |

592,55

1,42 - |

—

0 0 |

—

122,84 60 |

80,963

80,84 80,78 |

300

100 20 |

81,30

80,94 80,80 |

81,00

80,84 80,78 |

—

0,36 0,14 |

—

0,16 0,06 |

||||

Максимальні припуски: Мінімальні припуски:

81,30 – 80,94 = 0,36 (мм), 81,00 – 80,84 = 0,16 (мм);

80,94 – 80,80 = 0,14 (мм). 80,84 – 80,78 = 0,06 (мм).

Результати розрахунків заносимо в графу 11 і 12 табл. 2.7.

Розрахунок загальних припусків:

найбільшого припуску Z 0 max = ΣZmax = 0,36+0,14 = 0,5 (мм);

найменшого припуску Z 0 max = ΣZmax = 0,16+0,06 = 0,22 (мм).

Перевірка правильності розрахунків:

Z0 max – Z0 min = 0,48-0,2= Tз – Tд = 0,28 (мм).

Розрахунок товщини покриття для розміру деталі 80,8h7(-0,02 ).

Для

точних посадочних поверхонь зношення

є порівняно невеликим, тому при

використанні попередньої токарної

обробки достатньо 1 проходу з глибиною

t

= 0,3 ![]()

![]() 0,5

мм. Так як відновлювана поверхня є

циліндрична поверхня задається по

зовнішньому діаметру то t

= 0,5 мм.

0,5

мм. Так як відновлювана поверхня є

циліндрична поверхня задається по

зовнішньому діаметру то t

= 0,5 мм.

Із отриманих найбільшого та найменшого величини припуску визначаємо середнє значення припуску:

Z сер = (ΣZ max + ΣZ min)/2 = (0,5+0,2)/2= 0,35 (мм).

Величина товщини покриття на одну сторону:

Z сер + t=0,35+0,5 = 0,85 (мм).

)

)