Шаршунов_Кирик_Техоборудование мясокомбинатов

.pdf11

загрузки в рабочую камеру с последующей выгрузкой после обработки. В оборудовании полунепрерывного действия продукт загружается на переработку непрерывно и подвергается обработке в течение всего рабочего цикла, а выгрузка его осуществляется через определенные промежутки времени. В оборудовании непрерывного действия загрузка, обработка и выгрузка осуществляются одновременно.

В зависимости от степени механизации и автоматизации основных и вспомогательных операций выделяют оборудование неавтоматическое (простое по конструкции и управлению), полуавтоматическое (когда часть операций автоматизирована) и автоматическое. В настоящее время на отдельных операциях всѐ чаще стали применяться роботы. Пуск и остановка оборудования, а также часть транспортных работ и контрольных операций остается для ручного управления полуавтоматического технологического оборудования обслуживающим персоналом. При применении автоматов и тем более роботов все основные и вспомогательные операции выполняются без участия человека.

По принципу сочетания оборудования в технологическом потоке принято выделять следующие группы:

-отдельные единицы оборудования, которые выполняют только одну операцию;

-агрегаты или комплексы, последовательно выполняющие несколько отдельных операций по переработке продукции из технологического потока;

-комбинированные виды оборудования, выполняющие полный цикл операций по переработке исходного сырья в конечный продукт;

-поточные автоматизированные системы оборудования, выполняющие все операции в непрерывном технологическом потоке по переработке сырья в конечный продукт.

1.4.Требования к технологическим процессам и оборудованию для переработки мяса

Вредные воздействия окружающей среды на наружную поверхность продукта могут вызвать, например, его высыхание или увлажнение; разложение веществ под воздействием кислорода воздуха или света; попадание посторонних примесей в виде пыли, ароматических веществ, микроорганизмов и др.; механические повреждения изделий и другие дефекты. Требования к технологическим процессам, оборудованию и его комплексам обусловливаются целью создания машинной технологии. Эта работа должна основываться на решении ряда принципиальных вопросов: определении оптимального варианта технологического процесса и разделения линии на участки, вычислении количества потоков и подборе машин, выборе транспортных и перегружающих устройств, пространственном размещении оборудования линии и т.д. Все эти задачи должны быть решены так, чтобы при соблюдении всех требований к качеству продукции издержки производства были наименьшими и линия имела высокие технико-экономические показатели.

Требования к технологическим процессам. Технологические процессы пищевых производств характеризуются многообразием, что вызывает большие трудности в комплексной механизации и автоматизации.

Выбранный технологический процесс должен обеспечивать возможность механизации основных и вспомогательных технологических операций наиболее простыми способами, синхронизации операций на отдельных участках и удобство транспортирования полуфабрикатов.

Выбор оптимального варианта технологического процесса - сложный этап проектирования поточной линии, поэтому она должна создаваться на основе заранее отработанных процессов в машинах и аппаратах.

Технологический процесс для поточной линии следует рассматривать таким, чтобы в линии было наименьшее возможное число рабочих позиций и машин. Это позволит

12

разместить линию на наименьшей площади и сократить затраты на оборудование, так как один сложный агрегат часто стоит меньше, чем несколько более простых видов оборудования.

В большинстве случаев для рационального решения вопросов необходимо не только оснастить линии механизмами и приборами, но и подготовить сам объект автоматизации технологических процессов к условиям механизации и автоматизации. Форму, размеры и другие показатели изделия следует внимательно исследовать с точки зрения возможности упрощения его изготовления (без ухудшения качества) и приведения этих показателей в соответствии с требованиями современной техники и возможностями автоматизации. Возникают ситуации, когда для удобства механизации принятые ранее параметры изделий изменяют.

При изготовлении продукции вручную на немеханизированных линиях различию форм, их типоразмерам и отклонениям в размерах особого значения не придавали. При создании же механизированных и автоматизированных поточных линий унификация и стандартизация изделий и полуфабрикатов, а также ограничение отклонений в размерах или других параметрах приобретают первостепенное значение. Нельзя, например, представить себе четкую работу заверточного автомата, если конфеты будут иметь значительные отклонения от номинальных размеров. Следовательно, системообразующим фактором линии является стабильность входных и выходных параметров процессов в машинах и аппаратах.

Создавая поточную линию, разработчики должны предусматривать применение наиболее интенсивных технологических режимов. Это позволит, с одной стороны, сократить размеры технологических линий, а с другой - повысить скорость обработки полуфабриката и увеличить объем продукции. Однако следует заметить, что при значительном форсировании режимов возможен и обратный результат. Например, повышение скоростей может привести к быстрому износу рабочих органов и частым простоям линии для их замены или регулирования, а также к ухудшению качества изделий, так как выбранный режим не будет соответствовать физико-химическим свойствам обрабатываемого материала, в частности его реологическим свойствам.

Таким образом, при чрезмерном увеличении скорости может снизиться надежность работы линии, возрасти простои для замены рабочих органов и ухудшиться качество изделий. Увеличивая скорость, можно, с одной стороны, уменьшить продолжительность обработки изделия, но, с другой стороны, это вызовет увеличение расходов на амортизацию, содержание и обновление рабочих органов ввиду уменьшения их износостойкости. Полуфабрикаты и изделия имеют ряд специфических свойств (липкость, текучесть и сыпучесть, непрочность поверхностных слоев и т.д.), которые следует учитывать при выборе транспортирующих устройств. Необходимо обеспечить удобство транспортирования, наименьшую возможность относительного движения (скольжения) изделий по рабочим поверхностям транспортирующих устройств и наименьшее число перемен положения и перевалок изделий. Как структура технологического потока, так и свойства и форма полуфабрикатов обусловливают иногда необходимость использования для транспортирования специальных приспособлений-спутников в виде форм, лотков, противней и т.д., которые обычно имеют гладкую поверхность.

Применение приспособлений-спутников значительно влияет на компоновку линии, так как появляются дополнительные конвейеры для возвращения освободившихся спутников к исходным позициям.

Требования к технологическому оборудованию. Прежде, чем подбирать и проектировать оборудование поточных линий, необходимо определить не только типоразмеры предполагаемой к выпуску продукции, но и уровень специализации или универсальности линий, от которого в значительной мере будут зависеть конструкции машин. На предприятиях небольшой мощности, по-видимому, целесообразно устанавливать универсальные переналаживаемые линии. Крупные предприятия, напротив, желательно оснащать специализированными линиями, на каждой из которых можно будет выпускать

13

изделия определенных типоразмеров. Необходимо принять во внимание, что стоимость переналаживаемой линии значительно выше, чем специализированной.

Возможны три основных способа создания поточных линий:

— из новых специализированных машин, осуществляющих заранее отработанные технологические процессы;

-из действующего, соответствующим образом модернизированного и оснащенного технологического оборудования;

-из отдельных типовых элементов.

На практике осуществляют смешанные варианты, когда линии создают, например, из действующих машин, но на некоторых операциях применяют новое специальное оборудование.

По возможности следует включать в состав линий существующие проверенные типы машин, при необходимости следует модернизировать их.

Среди действующего парка машин имеется большое число таких, которыми можно комплектовать поточные линии при условии присоединения к ним специальных питающих и транспортирующих устройств. Целесообразно максимально использовать имеющиеся автоматы и полуавтоматы, а также другие машины, увеличив степень автоматизации их и снабдив соответствующими загрузочными и разгрузочными устройствами, а также приборами контроля.

При проектировании поточных линий серьезное внимание должно быть уделено соблюдению условий безаварийной работы, удобству обслуживания и технике безопасности. Выполнение этих требований может сказаться на компоновке линии.

Требования к формированию комплексов оборудования. Для синхронизации работы машин поточной линии длительность отдельных технологических операций должна быть одинаковая или кратная, а производительность машин должна быть выровнена.

Если машины, входящие в линию, имеют примерно одинаковую производительность, то можно применять сквозную однопоточную компоновку с транспортными устройствами, передающими полуфабрикат от одной машины к другой. Если же машины по производительности существенно отличаются друг от друга, то следует применять многопоточные линии с параллельной работой однотипных малопроизводительных машин в сходящихся или расходящихся потоках. Для этого необходимо применять специальные перегружающие и распределительные устройства и осуществлять специальную компоновку оборудования. В данном случае вследствие технологических причин возникнут независимые участки поточных линий. Каждый из участков должен иметь систему управления, связанную с другими участками, а также независимые системы автоматической транспортировки изделий и их ориентации. Таким образом, линия с различной в отдельных ее участках продолжительностью рабочего цикла, по существу, представляет собой несколько последовательных поточных линий, связанных друг с другом лишь общим для этих линий автоматическим управлением.

Помимо технологических факторов на компоновку линии часто влияет конфигурация цеха или здания, в которой предполагается размещение линий. Возможные повороты потока также вызывают необходимость введения дополнительных перегружающих устройств и деления линии на отдельные участки.

Разделение линии на участки усложняет и удорожает ее, так как вызывает необходимость установки перегружающих устройств, увеличение числа приводов конвейеров, электроаппаратуры и т.д. Однако многие технологические и строительные причины делают такое деление неизбежным.

Возможны отдельные случаи, когда разделение поточных линий на участки целесообразно, хотя это и сопряжено с усложнением и не является конструктивной неизбежностью. Так, при жесткой связи между машинами простои одной из них вызовут остановку всей линии; чем больше машин входит в линию, тем больше потерь производительности будет из-за простоев. Поэтому при большом числе взаимосвязанных

14

машин иногда целесообразно создавать линию с нежесткой связью между машинами, разделив ее на независимые участки, и предусмотреть работу этих участков или в виде единого автоматизированного потока, или независимо друг от друга. Поместив между участками бункерные устройства или накопители с запасом полуфабрикатов или изделий, можно частично компенсировать простои участков, так как при простое одного участка остальные могут работать некоторое время за счет изделий, имеющихся в бункерах. Однако эффективность такого разделения линии на участки уменьшается вследствие усложнения и удорожания ее механизмов. Поэтому деление линий на большое количество участков не всегда целесообразно.

При большом числе взаимосвязанных машин линию следует делить на участки с промежуточными накопителями так, чтобы время простоев, а, следовательно, и потери производительности на этих участках были одинаковыми. Количество, частота и причины простоев могут быть различными. Они зависят от конструктивного совершенства машин и степени надежности их работы, технического состояния, уровня организации производства и целого ряда случайных причин.

Эксплуатационная производительность поточной линии определяется эксплуатационной производительностью последнего участка или последней машины, которые помимо собственных простоев могут иметь простои, вызываемые простоями предыдущих участков линии.

Здесь следует отметить, что под временем простоя последнего участка следует понимать не только продолжительность его фактической остановки, но и время работы вхолостую, когда участок не останавливается, но продукции не дает. Например, при случайной остановке разравнивающих рабочих органов конвейерную печь останавливать нельзя, так как в термической камере находятся полуфабрикатные заготовки. Таким образом, печь некоторое время будет работать вхолостую, не давая продукции. При этом время холостой работы печи будет зависеть от продолжительности простоя самой основной машины.

Для того, чтобы определить время простоя, последней машины в линии с гибкой связью между машинами, необходимо провести длительные эксперименты для получения статистических данных о частоте простоев оборудования и законе их распределения. В поточных линиях с жесткой связью между машинами продолжительность простоя линии равна продолжительности простоя любой машины.

1.5. Особенности технологических линий убоя и переработки крупного рогатого скота

Характеристика продукции, сырья и полуфабрикатов. Крупный рогатый скот -

наиболее ценный источник получения мясных и молочных продуктов, а также продуктов убоя. По продуктивности крупный рогатый скот делят на мясное, молочное и комбинированное направления.

Показателями мясной продуктивности животных являются убойная масса (масса парной мясной туши с прилегающим поверхностным жиром, без головы, шкуры, внутренних органов и конечностей) и убойный выход мяса (убойная масса, выраженная в процентах от живой массы животного).

Для приемки партии крупного рогатого скота по возрасту и полу рассортировывают на четыре группы (первая - волы и коровы; вторая - быки; третья - молодняк в возрасте от 3 месяцев до 3 лет; четвертая - телята в возрасте от 14 дней до 3 месяцев). Упитанность крупного рогатого скота определяют органолептическим путем, оценивая на ощупь подгрудок (соколок), поясничную часть, выступы седалищных костей (маклоки), паховую часть (щуп), корень хвоста, мошонку (у волов). Согласно стандартам, разделяют три категории упитанности: высшую, среднюю и ниже средней (тощая), а у телят и быков - I и II категории.

15

Рассортированный скот взвешивают группами по упитанности и размещают в отдельных загонах, прекращая кормление за 24 ч до убоя. Из цеха предубойного содержания скот подают в предубойные загоны, рассчитанные на двухчасовую бесперебойную работу линии убоя и разделки.

После предубойной выдержки животные поступают на первичную переработку для получения мясной туши и подготовки отделенных от туши органов и тканей для дальнейшей переработки на пищевые, лечебные и технические продукты.

Мясо - это туша или часть туши, полученная от убоя крупного рогатого скота, представляющая совокупность мышечной, жировой, соединительной и костной тканей. Качество мяса определяется количественным соотношением тканей и их физикохимическими и морфологическими характеристиками, зависящими от вида скота, породы, возраста и пола. Количественное соотношение тканей в мясе примерно составляет: мышечная ткань – 50-70 %, жировая ткань – 3-20 %, костная ткань – 15-22 %, соединительная ткань – 9-14 %.

Пищевая ценность мяса зависит от количественного соотношения влаги, белка, жира, содержания незаменимых аминокислот, полиненасыщенных жирных кислот, витаминов, микро- и макроэлементов, а также органолептических показателей мяса.

Особенности производства и потребления готовой продукции. Крупный рогатый скот оглушают перед убоем, чтобы обеспечить безопасность работы при наложении путовой цепи на задние ноги животного, а также при подъеме его на путь обескровливания. Оглушенное животное теряет способность двигаться, у него прекращается деятельность высших нервных центров, нарушаются рефлексы и дыхание, но сердце еще продолжает работать. При правильном оглушении животное находится в состоянии шока в течение времени, достаточного для наложения путовой цепи на ноги, для подъема животного на путь обескровливания и для перевязывания пищевода. Для оглушения крупного рогатого скота применяют электрический ток (электрооглушение), механическое воздействие на головной мозг (удар) или воздействие углекислого газа и механические средства.

Крупный рогатый скот обескровливают через 1,5 мин после оглушения. Перед обескровливанием животных их фиксируют на подвесном конвейере, отделяют пищевод, а желудок перекрывают зажимом или перевязывают. Полнота обескровливания определяется выходом крови, вытекающей в течение 6 мин после вскрытия кровеносных сосудов. Часть крови, оставшейся в туше, удаляется при извлечении внутренних органов.

После обескровливания с головы туши животного вручную снимают шкуру. Шкура с головы крупного рогатого скота должна быть снята в виде двух частей шеек вместе с лобной частью при одной из них. Прежде всего, отрезают уши у самого их основания, а затем разрезают шкуру на голове.

Шкуры крупного рогатого скота должны быть сняты пластом продольным разрезом по белой линии с сохранением шкуры ног. Операции по съемке шкур делят на забеловку и окончательное снятие шкуры. Забеловка - совокупность ручных операций по предварительному отделению шкуры с отдельных участков туши. При забеловке шкуру необходимо отделять только по линии подкожной клетчатки, не затрагивая поверхностный жировой слой туши и не повреждая шкуру. Площадь шкуры, снимаемой при забеловке крупного рогатого скота, в среднем достигает 25 % от общей ее площади. Затем выполняют механическую съемку шкур.

Внутренние органы животного в полости тела разделены мышечной перегородкой (диафрагмой) на две части: грудную и брюшную. В грудной полости находятся сердце и легкие, в брюшной - желудок, кишечник, печень, почки и селезенка. Желудок крупного рогатого скота имеет четыре отдела: рубец, сычуг, книжку и сетку. Процесс удаления внутренних органов у туши называют нутровкой. При переработке скота на подвесных путях нутровку проводят в вертикальном положении туш. Растяжку

16

туш осуществляют при продольной распиловке на подвесных путях. Внутренние органы должны быть извлечены из туши не позднее чем через 45 мин после обескровливания.

Туши распиливают по хребту со стороны спины на две продольные половины. Распиловка необходима для быстрого охлаждения туш, удобства ее транспортировки и экономного использования емкости холодильных камер.

Для придания тушам товарного вида и обеспечения стойкости мяса при хранении их поверхности зачищают. При сухой зачистке с полутуш удаляют острым ножом абсцессы и побитое, снимая с туши оставшиеся кусочки шкуры и отделяя мясокостный хвост. Собранный при зачистке жир передают в жировой цех. По окончании сухой зачистки полутуши моют теплой (35...40 °С) или холодной водой.

После клеймения полутушки взвешивают для определения парной массы мяса и направляют их в камеры охлаждения.

Стадии технологического процесса. Первичная переработка крупного рогатого скота на конвейерных путях состоит из следующих последовательно выполняемых технологических стадий:

-электрооглушение, убой и обескровливание;

-забеловка и съемка шкур;

-извлечение внутренних органов (нутровка) и распиловка туш;

-сухая и мокрая зачистка туш;

-клеймение и взвешивание.

Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для убоя и обескровливания крупного рогатого скота, в состав которой входит бокс для оглушения, путовые цепи с подъемником или лебедкой и подвесной путь, полый нож для обескровливания, установка для сбора крови, машина для обрезки рогов и электропила.

В состав линии входит комплекс оборудования для съемки шкур, состоящий из цепного конвейера, устройства для растяжки задних ног туш, набора ножей, устройства для поддувки сжатого воздуха, дисковых ножей с электроили пневмоприводами, помосты-стенды и подъемно-опускные площадки, а также установки для механической съемки шкур.

Далее следует комплекс оборудования для извлечения из туш внутренних органов, включающий цепной конвейер, электропилу для распиловки грудной кости туш, конвейерный стол для приема и инспекции внутренних органов, моющее устройство для стерилизации ручного инструмента, электропила, автомат для продольной распиловки туш.

Завершающий комплекс включает устройства для сухой и мокрой зачистки туш (специальные ножи, щетки для промывки туш и моечные машины), а также устройства для клеймения и взвешивания (бронзовые клейма, устройства для подачи туш к весам и весоизмерительные устройства).

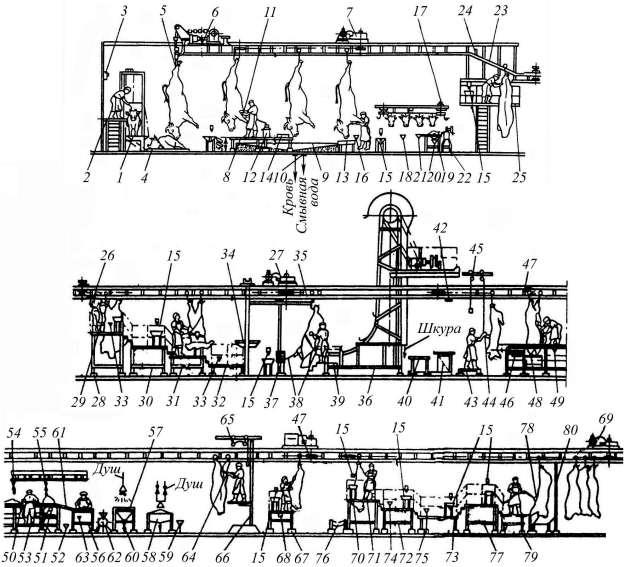

На рис. 1.1 показана машинно-аппаратная схема линии первичной переработки крупного рогатого скота.

17

Рис. 1.1 Машинно-аппаратная схема линии первичной переработки крупного рогатого скота

Устройство и принцип действия линии. Скот из помещения предубойного содержания загоняют в бокс 1 с помощью электрической погонялки. Рабочий с площадки 2 производит оглушение животных стеком аппарата электрооглушения. Оглушенное животное выбрасывается из бокса на пол, покрытый резиновым ковром 4, задние ноги скрепляют путовой цепью 5 с роликовой тележкой, которую захватывают крюком подъемной лебедки. Подъем скота и посадка на путь обескровливания производят электрической лебедкой 6 с маятниковым посадочным автоматом или фрикционной лебедкой с вертикальным посадочным автоматом.

Обескровливание и сбор крови производят при движении туши на конвейере 7 с пальцем снизу с полосовым подвесным путем высотой до головки рельса 4600 мм. Обескровливание выполняет рабочий с площадки 8, расположенной над железобетонным поддоном 9 для спуска технической крови и воды. Поддон оборудован двойным трапом 10. Сбор крови для пищевых и лечебных целей осуществляют полым ножом 11 с резиновым шлангом, по которому кровь стекает в стерильный бидон или в замкнутую вакуумную систему. Полый нож 11 вводят в шею животного с правой стороны трахеи и ведут его по направлению снизу вверх, пока не войдет в правое предсердие. Когда обильное вытекание крови прекращается, полый нож извлекают из туши и перерезают простым ножом шейные кровеносные сосуды, чтобы стекла оставшаяся кровь,

18

используемая для технических целей. Остатки крови стекают по лотку 13 в поддон 9. Стерилизуют бидоны в пропаривателе 14, а ножи - в комбинированном умывальнике 75. После обескровливания от головы животного отрезают уши и сбрасывают их в спуск 16. Отделенную от туши голову навешивают на крючья конвейера для инспекции голов 17.

Подготовку голов и ветеринарно-санитарный осмотр проводят на конвейере 17, оборудованном цепью с крючьями. Отделенный от головы язык сбрасывают в спуск 18. Годные для пищевых цепей головы снимают с крючьев конвейера, подают к пиле 19 для отделения рогов (их сбрасывают в спуск 20), а головы по спуску 21 направляют в цех обработки субпродуктов. В этой зоне устанавливают песочное точило 22 для инструмента.

На большинстве мясокомбинатов туши с путовой цепи перевешивают на два ролика на наклонном участке подвесного пути 23 (с отметки 4600 мм на путь 3650 мм). Для предотвращения произвольного скатывания туш применяют стопор 24.

Перевешивают туши с путовой цепи на два ролика конвейера забеловки на площадке 25, освободившуюся цепь направляют по наклонному пути к боксу /. Перед конвейером забеловки на подвесном пути устанавливают автоматическую растяжку 26 задних ног туши.

Туша, подвешенная на роликах, перемещается по конвейеру 27 к рабочим площадкам 28, 30, 31 и 32, расположенным на разной высоте, с которых производят забеловку туш и подготовку к съемке с них шкуры. Отделенные путовый сустав, сухожилия и цевочные кости сбрасывают в спуски 29 и 33. Для забеловки жирных туш устанавливают площадку 34 с подъемной платформой. Шкуру вручную снимают с конечностей, шеи, а также с грудной и брюшной частей туши. Забеловку проводят для подготовки туш к механической съемке шкуры.

После забеловки туша поступает по подвесному пути 35 к агрегату для съемки шкур 36. В зависимости от производительности линии съемку шкур производят на агрегатах периодического или непрерывного действия. Агрегат для съемки шкур типа А1-ФУУ имеет фиксатор туш 37 с механическим приводом, комплект крюков и цепей 38 для фиксации передних ног и шкуры. Подсечку шкуры производят с площадки 39. Агрегат для механической съемки работает на принципе отрыва. Шкуру от туши отделяют по подкожной клетчатке, которая наименее прочна. При забеловке и механической съемке шкур могут возникнуть прирезы мышечной и жировой тканей на шкурах. Целесообразно после отделения шкуры от туши проводить удаление прирезей со шкуры (эта операция называется обрядкой шкуры).

Снятые шкуры подвергают инспекции и обрядке на столе 40 и затем по спуску 41 направляют в шкуроконсервировочный цех.

У туши со снятой шкурой производят растяжку задних ног с помощью автоматического устройства 42. С площадки 43 распиливают грудную кость электропилой 44, подвешенной на каретке 45, которая передвигается по отдельному отрезку полосового пути. С площадки 46 разрубают лонное сращение.

Извлечение внутренних органов (нутровку) необходимо осуществлять как можно быстрее после убоя животного (не позднее 30 мин). Вначале тушу разрезают по белой линии живота ножом, удаляют сальник, извлекают желудочно-кишечный тракт, ливер, печень, легкое, сердце, пищевод, трахею и диафрагму.

Вдоль конвейерного стола для выемки и инспекции внутренних органов туши перемещаются по подвесному конвейеру 47 с пальцем снизу. У конвейерного стола имеются спуски для эмбрионов 48, рубашечного жира 49, кишечного комплекта 50, ливера 51, конфискованных внутренних органов 52. Для рабочих и санитарных врачей оборудована площадка 53.

При предварительной обработке желудков рубец поднимают над столом с помощью специального захвата 54, который передвигается по кольцевому подвесному пути 55, и у стола 56 обезжиривают. Затем на столе 57 желудки освобождают от содержимого, промывая их из душевого устройства. Промывка рубца производится на

19

вращающемся зонтичном столе 58 с душем, после чего рубец по спуску 59 направляют на дальнейшую обработку. Каныга поступает в спуск 60, сычуги и летошка по откидному люку 61 поступают на отдельный стол, где их обезжиривают, освобождают от содержимого и промывают. Жир с желудков сбрасывают в передувочный бак 62. Обезжиренный промытый сычуг по спуску 63 направляют в цех обработки субпродуктов, а летошку передают на технические цели.

Освобожденные от внутренних органов туши по конвейеру поступают на распиловку, где их разрезают вдоль спинного хребта электропилой 64, подвешенной на каретке 65 на отдельном отрезке подвесного пути. Электропила может быть подвешена также на пружинном блоке, установленном на подъемно-опускной площадке 66, с которой производят распиловку туш. В линию может входить установка для разделения туш крупного рогатого скота. Туши распиливают на две половины, слегка отступив от линии верхних остистых отростков в сторону, чтобы не повредить спинной мозг.

Площадка 67 служит для проведения ветеринарно-санитарного осмотра полутуш. Конфискованные части туш сбрасывают в тележку или спуск 68 для дальнейшей переработки по указанию санитарного врача. После распиловки и ветеринарносанитарного осмотра полутуши по наклонному участку пути направляют на конвейер 69 зоны зачистки.

При сухой зачистке ножом извлекают спинной мозг, удаляют почки, хвосты, остатки диафрагмы, внутренний жир, травмированные участки туш и механические загрязнения. Сухую зачистку полутуш производят с площадок 70, 72, 73, расположенных на разной высоте. У площадки имеются спуски: для почек и почечного жира 71, для хвостов 74 и для пищевой обрезки 75. Для сбора обрезки под подвесным путем зачистки устанавливают желоб 76.

При мокрой зачистке полутуш с площадок 77, 79 полутуши промывают с помощью щеток 78, в которые поступает вода. У площадок устанавливают щит 80, исключающий разбрызгивание воды в помещении. В зависимости от производительности линии мокрая зачистка производится с помощью моечной машины. Мойка туш водой в моечной машине способствует удалению с поверхности не только механических, но и микробных загрязнений. Воду для мойки подают струями под значительным давлением.

Готовые полутуши клеймят, затем вручную по подвесному пути подают к подвесным весам и взвешенные полутуши направляют на подвесной конвейер для транспортирования в холодильник

1.6. Особенности технологических линий убоя и переработки свиней

Характеристика продукции, сырья и полуфабрикатов. Свиньи - наиболее ценный источник получения мясных продуктов, а также продуктов убоя. Свиней сортируют в зависимости от способа переработки на следующие группы: со съемом шкуры, в шкуре и со съемом крупонов. Беконных свиней, подсвинков и поросят размещают отдельными группами.

Показателями мясной продуктивности свиней также как и для КРС являются убойная масса (масса парной мясной туши с прилегающим поверхностным жиром, без головы, шкуры, внутренних органов и конечностей) и убойный выход мяса (убойная масса, выраженная в процентах от живой массы животного).

Свиней в зависимости от массы, толщины шпика и возраста подразделяют на пять категорий.

К I категории относятся беконные свиньи массой от 80 до 105 кг в возрасте до 8 месяцев. Длина туловища от затылочной части гребня до корня хвоста не менее 100 см. Толщина шпика на остистыми отростками – от 1,5 до 3,5 см.

20

Ко II категории относятся свиньи мясных пород массой от 60 до 150 кг с толщиной шпика от 1,5 до 4,0, а также подсвинки массой 20-60 кг с толщиной шпика не менее 1 см.

КIII категории относятся жирные свиньи, включая свиноматок и боровов с толщиной шпика не менее 4,1 см. Масса при этом не ограничивается какими-то пределами.

КIV категории относятся боровы массой свыше 150 кг и свиноматки без ограничения массы. У свиней этой категории толщина шпика колеблется от 1,5 до 4,0 см.

КV категории относятся поросята-молочники.

После предубойной выдержки животные поступают на первичную переработку для получения мясной туши и подготовки отделенных от туши органов и тканей для дальнейшей переработки на пищевые, лечебные и технические продукты.

Пищевая ценность мяса зависит от количественного соотношения влаги, белка, жира, содержания незаменимых аминокислот, полиненасыщенных жирных кислот, витаминов, микро- и макроэлементов, а также органолептических показателей мяса.

Особенности производства и потребления готовой продукции. Для обеспечения ритмичности линий переработки за 1-2 ч до убоя свиней переводят в предбойные загоны. Во избежания травмирования животных и повреждения их кожного покрова используют электрические и электронные погонялки или брезентовые хлопушки. В предубойных загонах свиней моют под душем с температурой воды 20-25 оС. Затем производят оглушение и подъем свиней для обескровливания. Наибольшее распространение получил способ оглушения свиней электрическим током повышенной или промышленной частоты. Перед оглушением свиней фиксируют на специальном конвейерах или помощи других устройств, например в специальных боксах. Обескровливание производят непосредственно после оглушения. После этого дальнейшая первичная обработка осуществляется по одной из технологий: со съѐмом шкуры, в шкуре и со съемом крупонов.

Отделение шкуры от туш является весьма ответственной технологической операцией и не отличается принципиально от ранее рассмотренной для КРС. Обработка свиных туш в шкуре включает удаление части боковой и хребтовой щетины вручную или при помощи электростригальных машин и направляют на шпарку Свиные туши шпарят при температуре воды 83-65 оС в течение 3-5 мин в зависимости от породы свиней, их массы, возраста и других факторов. При шпарке верхний слой шкуры размягчается и луковица щетины легко выходит волосяной сумки. Волосы удаляются наиболее полно сразу же после обработки волосяного покрова кожи свиней. Уже после небольшого промежутка времени качество удаления щетины снижается.

При обработке свиных туш методом крупонирования наиболее ценную часть шкуры, снятую со спинно-боковой поверхности, используют в кожевенном производстве. При этом на остальной части туши кожа остается, что требует специального удаления мелкого волоса. Чаще всего используется шпарка брюшной части свиных туш. Затем применяют опалку ошпаренных участков туш и их очистку от сгоревших остатков щетины. Шпарка и опаливание производится при обработке свиных туш со шкурой. Опаливание производят ручными газовыми горелками с последующей очисткой ножами или скребками. После опалки туши направляются под душ с холодной водой на 5-10 мин, а затем очистку от остатков сгоревших щетины и эпидермиса осуществляют или вручную или же в специальных полировочных машинах

Современные мясоперерабатывающие предприятия имеют цеха, оборудованные специальными линиями обработки свиных туш в шкуре. Технологических процесс осуществляется следующим образом. Туши свиней после обескровливания и промывки под душем конвейером подаются сначала в шпарильную камеру тоннельного типа, где при температуре 59-60 оС в течение 7,5 мин шпарят водой, а затем в вертикальную скребмашину для удаления щетины. После этого туша подается в опалочную печь