- •Гидравлика и теплотехника

- •Оглавление

- •1. Общие положения изучаемой дисциплины 10

- •2. Гидродинамика и ГиДродинамические процессы 22

- •3. Тепловые процессы и аппараты 118

- •4. Массообменные процессы и аппараты 162

- •5. Мембранные процессы 283

- •Условные обозначения

- •Введение

- •1. Общие положения изучаемой дисциплины

- •1.1. Классификация основных процессов и аппаратов

- •1.2. Кинетические закономерности основных процессов

- •1.3. Общие принципы расчёта химических машин и аппаратов

- •1.4. Применение метода моделирования для исследования и расчета процессов и аппаратов

- •2. Гидродинамика и ГиДродинамические процессы

- •2.1. Физические свойства жидкостей и газов

- •2.2. Основные уравнения покоя и движения жидкостей

- •2.2.1. Дифференциальные уравнения равновесия Эйлера для покоящейся жидкости

- •2.2.2. Практическое приложение уравнений гидростатики

- •2.2.3. Основные характеристики движения жидкостей

- •2.2.4. Уравнение неразрывности (сплошности) потока

- •2.2.5. Режимы движения жидкостей

- •2.2.6. Турбулентный режим

- •2.2.7. Дифференциальные уравнения движения жидкости

- •2.2.8. Дифференциальные уравнения движения Навье-Стокса

- •2.2.9. Уравнение Бернулли

- •2.2.10. Гидродинамическое подобие

- •2.2.11. Гидравлические сопротивления в трубопроводах и каналах

- •2.2.12. Движение тел в жидкостях

- •2.2.13. Движение жидкостей через неподвижные пористые слои

- •2.2.14. Гидродинамика псевдоожиженных слоев

- •2.3. Перемещение жидкостей (насосы)

- •2.3.1. Классификация и области применения насосов

- •2.3.2. Параметры насосов

- •2.3.3. Насосная установка

- •2.3.4. Основное уравнение лопастных машин (уравнение Эйлера)

- •2.3.5. Характеристики центробежных насосов

- •2.4. Сжатие и перемещение газов (компрессоры)

- •2.4.1. Классификация компрессоров

- •2.4.2. Поршневые компрессоры

- •2.4.3. Теоретический и рабочий процесс в поршневом компрессоре

- •2.4.4. Производительность действительного поршневого компрессора

- •2.4.5. Роторные компрессоры

- •2.4.6. Принцип действия, классификация и устройство турбокомпрессоров

- •2.5. Процессы разделения неоднородных смесей

- •2.5.1. Классификация неоднородных систем и способов их разделения

- •2.5.2. Материальные балансы процессов разделения

- •2.6. Осаждение

- •2.7. Фильтрование

- •2.8. Перемешивание в жидких средах

- •3. Тепловые процессы и аппараты

- •3.1. Способы передачи теплоты

- •3.2. Тепловые балансы

- •3.3. Температурное поле и температурный градиент

- •3.4. Передача тепла теплопроводностью

- •3.5. Тепловое излучение

- •3.6. Конвективный теплообмен

- •3.6.1. Теплоотдача

- •3.6.2. Дифференциальное уравнение конвективного теплообмена

- •3.6.3. Подобие процессов теплообмена

- •3.6.4. Теплоотдача при свободном и вынужденном движении жидкости

- •3.6.5. Теплоотдача при изменении агрегатного состояния

- •3.7. Сложный теплообмен

- •3.8. Процессы нагревания, охлаждения и конденсации

- •3.9. Теплообменные аппараты

- •3.9.1. Классификация и типы теплообменных аппаратов

- •3.9.2. Расчет теплообменных аппаратов

- •3.9.3. Выбор и проектирование поверхностных теплообменников

- •4. Массообменные процессы и аппараты

- •4.1. Основы массопередачи

- •4.1.1. Общие сведения о массообменных процессах

- •4.1.2. Основные расчетные зависимости массообменных процессов

- •4.1.3. Материальный баланс массообменных процессов

- •4.1.4. Движущая сила массообменных процессов

- •4.1.5. Модифицированные уравнения массопередачи

- •4.1.6. Основные законы массопередачи

- •4.1.7. Подобие процессов переноса массы

- •4.1.8. Связь коэффициентов массопередачи и массоотдачи

- •4.1.9. Массопередача с твердой фазой

- •4.2. Абсорбция

- •4.2.1. Равновесие при абсорбции

- •4.2.2. Материальный, тепловой балансы и кинетические закономерности абсорбции

- •4.2.3. Принципиальные схемы абсорбции

- •4.2.4. Конструкции колонных абсорбционных аппаратов

- •4.2.5. Десорбция

- •4.3. Перегонка жидкостей

- •4.3.1. Идеальные и неидеальные смеси

- •4.3.2. Простая перегонка

- •4.3.3. Ректификация

- •4.3.4. Ректификация многокомпонентных смесей

- •4.3.5. Тепловой баланс процесса ректификации

- •4.3.6. Специальные виды перегонки

- •4.3.7. Устройство ректификационных аппаратов

- •4.4. Экстракция

- •4.4.1. Жидкостная экстракция

- •4.4.2. Равновесие при экстракции

- •4.4.3. Материальный баланс экстракции

- •4.4.4. Кинетические закономерности процесса экстракции

- •4.4.5. Принципиальные схемы процесса экстракции

- •4.4.6. Конструкции экстракторов

- •4.5. Адсорбция

- •4.5.1. Равновесие в процессах адсорбции

- •4.5.2. Промышленные адсорбенты

- •4.5.3. Конструкции адсорбционных аппаратов и методы проведения адсорбционно-десорбционных процессов

- •4.6. Сушка

- •4.6.1. Равновесие в процессах сушки

- •4.6.2. Конструкции сушилок и области их применения

- •4.6.3. Материальный и тепловой балансы сушки

- •Количество влаги, удаляемой в сушилке:

- •4.7. Кристаллизация и растворение

- •4.7.1. Общие сведения

- •4.7.2. Равновесие при кристаллизации

- •4.7.3. Кинетика процесса кристаллизации

- •4.7.4. Факторы, влияющие на процесс кристаллизации

- •4.7.5. Материальный и тепловой балансы кристаллизации

- •4.7.6. Кристаллизаторы

- •5. Мембранные процессы

- •5.1 . Процессы мембранного разделения смесей. Сущность процесса мембранного разделения смесей

- •5.2. Кинетика процессов мембранного разделения смесей

- •5.3. Влияние различных факторов на мембранное разделение

- •5.4. Мембраны

- •5.4.1. Уплотняющиеся (полимерные) мембраны

- •5.4.2. Мембраны с жесткой структурой

- •5.4.3. Жидкие мембраны

- •5.5. Физико-химические основы мембранных процессов

- •5.6. Баромембранные процессы

- •5.7. Диффузионно-мембранные процессы

- •5.8. Электромембранные процессы

- •5.9. Термомембранные процессы

- •5.10. Расчет мембранных процессов и аппаратов

- •5.11. Мембранные аппараты

- •Библиографический список

- •Гидравлика и теплотехника

5.6. Баромембранные процессы

Обратный осмос. Процесс заключается в фильтровании растворов под давлением, превышающим осмотическое, через полупроницаемые мембраны, пропускающие растворитель и задерживающие молекулы либо ионы растворенных веществ. В основе описываемого метода лежит явление осмоса – самопроизвольного перехода растворителя через полупроницаемую мембрану в раствор (рис. 5.4а) до достижения равновесия (рис. 5.4б). Давление, при котором оно устанавливается, называется осмотическим. Если со стороны раствора приложить давление, превышающее осмотическое (рис. 5.4в), то перенос растворителя будет происходить в обратном направлении, что нашло отражение в названии процесса «обратный осмос».

а) б) в)

Рис. 5.4. Схемы массопереноса через мембрану

(π = ρgН –осмотическое давление): а – осмос; б – равновесие; в – обратный осмос

Осмотические давления растворов могут достигать десятков мегапаскалей. Рабочее давление в обратноосмотических установках должно быть значительно больше, поскольку их производительность определяется движущей силой процесса – разностью между рабочим давлением и осмотическим. Движущую силу ∆Р обратного осмоса в случае применения идеально селективной мембраны (т.е. при (φ = 100 %) определяют разностью рабочего давления Р и осмотического давления π3 разделяемого раствора у поверхности мембраны, т.е.

![]() .

(5.3)

.

(5.3)

Так как мембраны не обладают идеальной селективностью и наблюдается некоторый переход через них растворенного вещества, при расчете движущей силы учитывают осмотическое давление π2 пермеата:

![]() .

(5.3а)

.

(5.3а)

Однако определение величины осмотического давления у поверхности мембраны π3 часто затруднительно, обычно его приравнивают к осмотическому давлению π1 в разделяемом растворе, т.е. π3 ≈ π1.

По

капиллярно-фильтрационной модели

селективной проницаемости на поверхности

и внутри пор лиофильной мембраны,

погруженной в раствор электролита,

образуется поверхностный слой связанной

воды толщиной tс.

Связанная вода имеет пониженную

растворяющую способность, поэтому ее

присутствие в порах мембраны –

одна из основных причин того, что ионы

(или молекулы), для которых связанная

вода практически не является растворителем,

не проходят через мембрану. Если диаметр

пор мембраны

![]() ,

гдеdг.и

–

диаметр

гидратированного иона, то через поры

будет проходить преимущественно вода,

что и обусловливает селективность таких

мембран.

,

гдеdг.и

–

диаметр

гидратированного иона, то через поры

будет проходить преимущественно вода,

что и обусловливает селективность таких

мембран.

Обычно

мембраны имеют поры различного диаметра,

в том числе и крупные (![]() ),

а

связанная вода, хотя и в малых количествах,

но все же растворяет неорганические

соли. Поэтому селективность мембран

тем выше, чем больше толщина слоя

связанной воды и чем больше гидратирующая

способность иона, определяемая энергией

или теплотой гидратации.

),

а

связанная вода, хотя и в малых количествах,

но все же растворяет неорганические

соли. Поэтому селективность мембран

тем выше, чем больше толщина слоя

связанной воды и чем больше гидратирующая

способность иона, определяемая энергией

или теплотой гидратации.

Из анализа рассмотренной модели следует:

материал мембраны должен быть лиофильным, т.е. мембрана должна обладать селективной сорбцией по отношению к проникающему компоненту; диаметр пор не должен превышать сумму удвоенной толщины слоя связанной воды и диаметра гидратированного иона (так как разделение происходит на границе раздела мембрана – раствор, указанный размер пор необходим лишь в поверхностном слое мембраны, обращенном к раствору);

для снижения гидравлического сопротивления целесообразно изготовление мембран с анизотропной структурой по толщине или композитных с минимально возможной толщиной активного слоя.

Для любых мембран при рабочих давлениях, превышающих осмотическое, селективность связана с теплотами гидратации ионов следующим соотношением, справедливым для бинарных растворов сильных электролитов:

![]() , (5.4)

, (5.4)

где

А

и

В

константы

для данной мембраны при данных давлении

и температуре; ΔНсг

–

среднее геометрическое значение теплот

гидратации ионов, образующих соль; z

–

заряд

иона, имеющего меньшую теплоту гидратации

(|zм|

валентность);

φи

–

истинная селективность мембраны,

определяемая как

![]() ,

гдес3,

с2

–

текущая концентрация растворенного

вещества у поверхности мембраны

соответственно со стороны разделяемого

раствора и в пермеате.

,

гдес3,

с2

–

текущая концентрация растворенного

вещества у поверхности мембраны

соответственно со стороны разделяемого

раствора и в пермеате.

Ультра- и микрофильтрация. Ультрафильтрация – процесс разделения растворов высокомолекулярных и низкомолекулярных соединений, а также фракционирования и концентрирования высокомолекулярных соединений. Он протекает под действием разности давлений до и после мембраны.

Ультрафильтрацию в отличие от обратного осмоса используют для разделения систем, в которых молекулярная масса растворенных компонентов намного больше молекулярной массы растворителя.

Поскольку осмотические давления высокомолекулярных соединений малы (как правило, они не превышают десятых долей мегапаскаля), при расчете движущей силы процесса ультрафильтрации ими часто можно пренебречь. Поэтому ультрафильтрацию проводят при сравнительно невысоких давлениях (0,2–1,0 МПа). Если же ультрафильтрации подвергают раствор достаточно высокой концентрации или если происходит отложение на мембране задерживаемого вещества, то при расчете движущей силы процесса следует учитывать осмотическое давление раствора высокомолекулярного вещества у поверхности мембраны (см. уравнение (5.3) или (5.3а)).

Если мембранный процесс применяют для отделения от раствора крупных коллоидных частиц или взвешенных микрочастиц (размером порядка 0,1– 10 мкм), то его называют микрофилътрацией (иногда – мембранной фильтрацией). Он протекает под действием разности давлений по обе стороны микрофильтра.

Микрофильтрацию проводят при очень небольших рабочих давлениях (порядка десятых и даже сотых долей мегапаскаля). Этот процесс занимает промежуточное положение между ультрафильтрацией и обычной фильтрацией без резко выраженных границ. Он получил широкое распространение в электронной, медицинской, химической, микробиологической и других отраслях промышленности для концентрирования тонких суспензий (например, латексов), осветления (удаления взвешенных веществ) различных растворов, очистки сточных и природных вод и т.д. Применение микрофильтрации эффективно для подготовки жидкостей перед проведением процесса обратного осмоса, нано- и ультрафильтрации (например, перед опреснением морской и солоноватых вод).

Ниже приведены условные границы применения баромембранных процессов.

|

Процесс |

Обратный осмос |

Нанофильтрация |

Ультрафильтрация |

Микрофильтрация |

|

Ø чатиц, км |

0,00010,003 |

0,0010,005 |

0,0050,05 |

0,0510,0 |

Таким образом, нанофильтрация занимает промежуточное положение между обратным осмосом и ультрафильтрацией. Считают, что нанофильтрацией можно разделить и концентрировать вещества с молекулярной массой 3003000, а также ионы тяжелых металлов.

Поверхностные явления на границе мембрана – раствор, свойства раствора и растворенного вещества (для микрофильтрации – свойства диспергированных частиц) в равной степени оказывают большое влияние на разделение обратным осмосом, нано-, ультра- и микрофильтрацией. Так, при радиусах пор 100– 200 нм и меньше (что соответствует радиусу пор мембран для микрофильтрации) вязкость воды заметно увеличивается, а ее подвижность уменьшается. Вязкость же таких гидрофобных жидкостей, как бензол и тетрахлорид углерода, остается без изменения, и они текут как обычные ньютоновские жидкости.

Р ис.

5.5. Зависимость селективности мембраныφ

от отношения радиусов частиц r

и поры R:

ис.

5.5. Зависимость селективности мембраныφ

от отношения радиусов частиц r

и поры R:

l – для глобулярных белков на мембранах серии УАМ;

2 – для полистирольных латексов на мембранах серии ФМ;

3 – для полистирольных латексов на мембранах «ядерные фильтры»

Диафильтрация

–

это

способ

проведения баромембранного процесса

разделения жидких систем (чаще

ультрафильтрации), используемый в

случаях, когда мембрана обладает заметно

различной селективностью по отношению

к разделяемым компонентам раствора.

При диафильтрации в разделяемый раствор

вводят растворитель, расход которого

обычно равен количеству отбираемого

пермеата. Компонент раствора, плохо

задерживаемый мембраной (НС), переходит

вместе с растворителем в пермеат, и

таким образом в аппарате происходит

очистка компонента, по отношению к

которому мембрана высокоселективна

(ВС). С помощью диафильтрации можно

практически нацело разделить компоненты

раствора. Если же на мембране с подобными

характеристиками проводить, н апример,

обычную ультрафильтрацию, то концентрация

ВС в исходном растворе повысится, а

концентрация НС останется практически

неизменной.

апример,

обычную ультрафильтрацию, то концентрация

ВС в исходном растворе повысится, а

концентрация НС останется практически

неизменной.

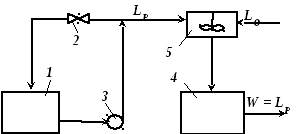

Рис. 5.6. Схема установки для проведения периодического процесса диафильтрации:

1 – емкость; 2 – клапан; 3 – насос; 4 – сборник; 5 – мембранный аппарат

Схема установки для проведения периодического процесса диафильтрации представлена на рис. 5.6. Мембранный аппарат 5 заполняется разделяемой смесью, после чего из емкости 1 насосом 3 в аппарат 5 подают растворитель. Рабочее давление в аппарате 5 поддерживают на постоянном уровне с помощью клапана 2. Пермеат направляют в сборник 4. Жидкость в мембранном аппарате следует интенсивно перемешивать. Диафильтрацию можно проводить также в непрерывном режиме, однако чаще применяют периодический процесс.

Диафильтрация на основе баромембранных методов разделения не сопровождается фазовыми и химическими превращениями, проводится при невысоких температурах. Это позволяет очищать раствор соединений, которые весьма чувствительны к внешним воздействиям, не ухудшая качества продукции, а также обеспечивает простоту технологического оформления и низкую стоимость процесса очистки.

В промышленности часто приходится разделять разбавленные растворы, содержащие ионы электролитов с близкими свойствами. Для выделения из многокомпонентных растворов нужного электролита перспективно использовать комбинированный метод, включающий комплексообразование и ультрафильтрацию (КОУФ). Он состоит в том, что ионы электролита, подлежащего выделению, образуют с введенным в разделяемый раствор высокомолекулярным полиэлектролитом (так называемым комплексообразователем) координационные соединения – полимерные комплексы. Размер этих комплексов намного больше размера несвязанных ионов, поэтому при продавливании раствора через ультрафильтрационную мембрану последние вместе с растворителем проходят через нее, образуя пермеат, а полимерный комплекс остается в ретанте. Схема процесса селективного извлечения ионов ценных металлов с использованием комплексообразования и ультрафильтрации представлена на рис. 5.7.

8

Рис. 5.7. Схема установки для селективного извлечения ионов ценных металлов

при сочетании комплексообразования и ультрафильтрации: 1 – фильтр механической

очистки; 2 – реактор комплексообразования; 3, 8 – насосы; 4, 9 – манометры;

5, 10 – ультрафильтрационные аппараты; 6,11 – вентили-регуляторы давления;

7 – регенератор полимера

Раствор предварительно очищают от взвесей, смешивают в реакторе 2 с водорастворимым полимером, который образует комплексные соединения только с металлами, подлежащими извлечению. Подготовленный таким образом раствор с металл-полимерным комплексом насосом 3 подают в первый ультрафильтрационный аппарат 5, в котором мембрана задерживает только полимерный комплекс, свободно пропуская в пермеат воду и соли не связанных в комплексы металлов. Ретант направляют в регенератор 7, в котором полимерный комплекс разрушается, например, в результате изменения рН раствора (пермеат 1 отводят из аппарата 5). Затем поток насосом 8 направляют во второй ультрафильтрационный комплексообразователь, а целевой продукт переходит в пермеат 2. Многократное использование комплексообразователя позволяет повысить экономичность проведения процесса.

Основные преимущества процесса КОУФ – высокая избирательность, большая производительность при незначительных энергозатратах. Процесс можно осуществлять в условиях непрерывного режима, что обусловливает возможность его автоматизации.