- •Гидравлика и теплотехника

- •Оглавление

- •1. Общие положения изучаемой дисциплины 10

- •2. Гидродинамика и ГиДродинамические процессы 22

- •3. Тепловые процессы и аппараты 118

- •4. Массообменные процессы и аппараты 162

- •5. Мембранные процессы 283

- •Условные обозначения

- •Введение

- •1. Общие положения изучаемой дисциплины

- •1.1. Классификация основных процессов и аппаратов

- •1.2. Кинетические закономерности основных процессов

- •1.3. Общие принципы расчёта химических машин и аппаратов

- •1.4. Применение метода моделирования для исследования и расчета процессов и аппаратов

- •2. Гидродинамика и ГиДродинамические процессы

- •2.1. Физические свойства жидкостей и газов

- •2.2. Основные уравнения покоя и движения жидкостей

- •2.2.1. Дифференциальные уравнения равновесия Эйлера для покоящейся жидкости

- •2.2.2. Практическое приложение уравнений гидростатики

- •2.2.3. Основные характеристики движения жидкостей

- •2.2.4. Уравнение неразрывности (сплошности) потока

- •2.2.5. Режимы движения жидкостей

- •2.2.6. Турбулентный режим

- •2.2.7. Дифференциальные уравнения движения жидкости

- •2.2.8. Дифференциальные уравнения движения Навье-Стокса

- •2.2.9. Уравнение Бернулли

- •2.2.10. Гидродинамическое подобие

- •2.2.11. Гидравлические сопротивления в трубопроводах и каналах

- •2.2.12. Движение тел в жидкостях

- •2.2.13. Движение жидкостей через неподвижные пористые слои

- •2.2.14. Гидродинамика псевдоожиженных слоев

- •2.3. Перемещение жидкостей (насосы)

- •2.3.1. Классификация и области применения насосов

- •2.3.2. Параметры насосов

- •2.3.3. Насосная установка

- •2.3.4. Основное уравнение лопастных машин (уравнение Эйлера)

- •2.3.5. Характеристики центробежных насосов

- •2.4. Сжатие и перемещение газов (компрессоры)

- •2.4.1. Классификация компрессоров

- •2.4.2. Поршневые компрессоры

- •2.4.3. Теоретический и рабочий процесс в поршневом компрессоре

- •2.4.4. Производительность действительного поршневого компрессора

- •2.4.5. Роторные компрессоры

- •2.4.6. Принцип действия, классификация и устройство турбокомпрессоров

- •2.5. Процессы разделения неоднородных смесей

- •2.5.1. Классификация неоднородных систем и способов их разделения

- •2.5.2. Материальные балансы процессов разделения

- •2.6. Осаждение

- •2.7. Фильтрование

- •2.8. Перемешивание в жидких средах

- •3. Тепловые процессы и аппараты

- •3.1. Способы передачи теплоты

- •3.2. Тепловые балансы

- •3.3. Температурное поле и температурный градиент

- •3.4. Передача тепла теплопроводностью

- •3.5. Тепловое излучение

- •3.6. Конвективный теплообмен

- •3.6.1. Теплоотдача

- •3.6.2. Дифференциальное уравнение конвективного теплообмена

- •3.6.3. Подобие процессов теплообмена

- •3.6.4. Теплоотдача при свободном и вынужденном движении жидкости

- •3.6.5. Теплоотдача при изменении агрегатного состояния

- •3.7. Сложный теплообмен

- •3.8. Процессы нагревания, охлаждения и конденсации

- •3.9. Теплообменные аппараты

- •3.9.1. Классификация и типы теплообменных аппаратов

- •3.9.2. Расчет теплообменных аппаратов

- •3.9.3. Выбор и проектирование поверхностных теплообменников

- •4. Массообменные процессы и аппараты

- •4.1. Основы массопередачи

- •4.1.1. Общие сведения о массообменных процессах

- •4.1.2. Основные расчетные зависимости массообменных процессов

- •4.1.3. Материальный баланс массообменных процессов

- •4.1.4. Движущая сила массообменных процессов

- •4.1.5. Модифицированные уравнения массопередачи

- •4.1.6. Основные законы массопередачи

- •4.1.7. Подобие процессов переноса массы

- •4.1.8. Связь коэффициентов массопередачи и массоотдачи

- •4.1.9. Массопередача с твердой фазой

- •4.2. Абсорбция

- •4.2.1. Равновесие при абсорбции

- •4.2.2. Материальный, тепловой балансы и кинетические закономерности абсорбции

- •4.2.3. Принципиальные схемы абсорбции

- •4.2.4. Конструкции колонных абсорбционных аппаратов

- •4.2.5. Десорбция

- •4.3. Перегонка жидкостей

- •4.3.1. Идеальные и неидеальные смеси

- •4.3.2. Простая перегонка

- •4.3.3. Ректификация

- •4.3.4. Ректификация многокомпонентных смесей

- •4.3.5. Тепловой баланс процесса ректификации

- •4.3.6. Специальные виды перегонки

- •4.3.7. Устройство ректификационных аппаратов

- •4.4. Экстракция

- •4.4.1. Жидкостная экстракция

- •4.4.2. Равновесие при экстракции

- •4.4.3. Материальный баланс экстракции

- •4.4.4. Кинетические закономерности процесса экстракции

- •4.4.5. Принципиальные схемы процесса экстракции

- •4.4.6. Конструкции экстракторов

- •4.5. Адсорбция

- •4.5.1. Равновесие в процессах адсорбции

- •4.5.2. Промышленные адсорбенты

- •4.5.3. Конструкции адсорбционных аппаратов и методы проведения адсорбционно-десорбционных процессов

- •4.6. Сушка

- •4.6.1. Равновесие в процессах сушки

- •4.6.2. Конструкции сушилок и области их применения

- •4.6.3. Материальный и тепловой балансы сушки

- •Количество влаги, удаляемой в сушилке:

- •4.7. Кристаллизация и растворение

- •4.7.1. Общие сведения

- •4.7.2. Равновесие при кристаллизации

- •4.7.3. Кинетика процесса кристаллизации

- •4.7.4. Факторы, влияющие на процесс кристаллизации

- •4.7.5. Материальный и тепловой балансы кристаллизации

- •4.7.6. Кристаллизаторы

- •5. Мембранные процессы

- •5.1 . Процессы мембранного разделения смесей. Сущность процесса мембранного разделения смесей

- •5.2. Кинетика процессов мембранного разделения смесей

- •5.3. Влияние различных факторов на мембранное разделение

- •5.4. Мембраны

- •5.4.1. Уплотняющиеся (полимерные) мембраны

- •5.4.2. Мембраны с жесткой структурой

- •5.4.3. Жидкие мембраны

- •5.5. Физико-химические основы мембранных процессов

- •5.6. Баромембранные процессы

- •5.7. Диффузионно-мембранные процессы

- •5.8. Электромембранные процессы

- •5.9. Термомембранные процессы

- •5.10. Расчет мембранных процессов и аппаратов

- •5.11. Мембранные аппараты

- •Библиографический список

- •Гидравлика и теплотехника

2.4.5. Роторные компрессоры

Объемные компрессоры с вращательным движением рабочего органа, сжимающие газ, называются роторными. Наиболее распространены следующие конструктивные типы роторных компрессоров: ротационные пластинчатые; ротационные пластинчатые с катящимся поршнем; жидкостно-кольцевые.

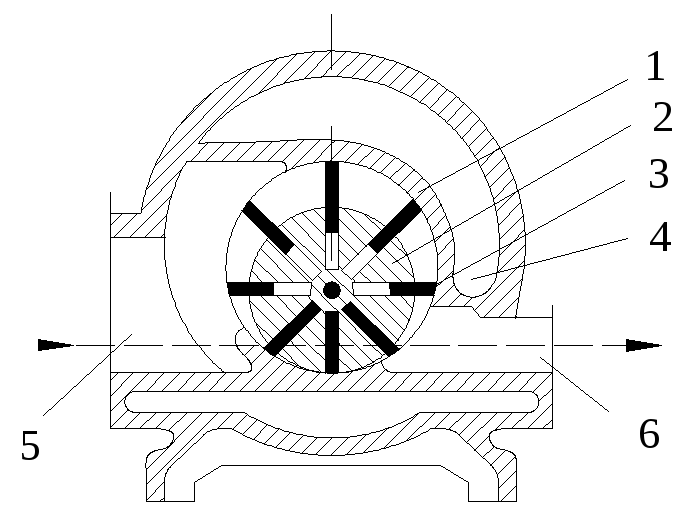

Ротационные пластинчатые компрессоры (рис. 2.31) выпускаются со стальными пластинами и разгрузочными кольцами, уменьшающими износ пластин, а также с пластинами из несмазываемых антифрикционных материалов. При эксплуатации пластинчатых компрессоров необходима установка нагнетательного или обратного клапана.

Современные жидкостно-кольцевые

компрессоры (рис. 2.32) и вакуумные установки

поставляются полностью укомплектованными

в моноблочном без фундаментном исполнении,

единичной производительностью 150–400

м![]() /мин,

давлением нагнетания 0,15–0,25 МПа.

/мин,

давлением нагнетания 0,15–0,25 МПа.

Достоинства жидкостно-кольцевых компрессоров: простота конструкции и эксплуатации, практически изотермический процесс сжатия, возможность откачивания и сжатия токсичных, взрывоопасных, легко разлагающихся, полимеризующихся и воспламеняющихся газов, паров и жидкогазовых смесей, в том числе агрессивных и загрязненных механическими примесями.

1

2

3

4

6

5

Рис. 2.31. Ротационный пластинчатый компрессор: 1 – корпус; 2 – ротор; 3 – пластина;

4 – рубашка; 5,6 – всасывающий и нагнетательный патрубки

1

2

Р

3

4

5

3 – окно всасывания; 4 – окно нагнетания; 5 – жидкость

Компрессор типа Рутс (рис. 2.33) представляет собой бесклапанную машину объемного действия с двумя роторами, двумя или тремя лопастями. Два идентичных ротора (обычно симметричные) вращаются в противоположных направлениях внутри корпуса, составленного из двух цилиндров. Зазоры между вращающимися роторами (0,1–0,2 мм) устанавливаются с помощью синхронизирующих шестерен, расположенных снаружи корпуса.

Рис. 2.33. Газодувка типа Рутс

Сжатие происходит обратным потоком газа из области нагнетания в тот момент, когда лопасть ротора соединяет отсеченную порцию газа с областью нагнетания.

Широкое применение компрессоров типа Рутс в ряде отраслей промышленности объясняется простотой их конструкции и эксплуатации, отсутствием трущихся элементов и смазки в проточной части, уравновешенностью, долговечностью.

Компрессоры

типа Рутс выпускаются производительностью

от нескольких литров в минуту до 2000

м![]() /мин

с давлением нагнетания до 0,15 МПа.

/мин

с давлением нагнетания до 0,15 МПа.

За полный оборот в нагнетательную полость теоретически переносится в двухлопастном роторе четыре порции газа, в трехлопастном – шесть порций.

Теоретическая производительность компрессора с двухлопастными роторами

![]() ,

,

![]() ,

,

где L– длина ротора;F – площадь поперечного сечения ротора.

При

введении k

– коэффициента, учитывающего

полезное использование площади

![]() :

:

,

,

где k = 0,53–59 – для двухлопастных,k =0,49–0,53 – для трехлопастных компрессоров.

Действительная производительность компрессора

![]() ,

,

где

![]() – коэффициент производительности

(

– коэффициент производительности

(![]() =0,65–0,85).

=0,65–0,85).

С целью

уменьшения виброакустической активности

окружная скорость ротора компрессора

не должна превышать 40 м/с. Отношение

длины к радиусу цилиндра

![]() =1,6

– 3,0.

=1,6

– 3,0.

Мощность на валу компрессора

,

,

![]() =0,87–0,94

– учитывает потери на трение в подшипниках,

торцевых частей ротора о крышку, в

шестернях и т.д.

=0,87–0,94

– учитывает потери на трение в подшипниках,

торцевых частей ротора о крышку, в

шестернях и т.д.

Конструкция винтового компрессора запатентована в 1934 г. Надежность в работе, малая удельная металлоемкость и габаритные размеры предопределили их широкое распространение. Винтовые компрессоры конкурируют с другими типами объемных компрессорных машин. Отсутствие клапанов и неуравновешенных механических сил обеспечивает винтовым компрессорам возможность работать с высокими частотами вращения, т.е. получать большую производительность при сравнительно небольших внешних габаритах.

Рабочими

органами винтовых компрессоров являются

роторы (1–3) с нарезанными на них винтовыми

зубьями. Наибольшее распространение

получили двухроторные машины. Роторы

вращаются в корпусе, выполняющем функции

ц

илиндра

(рис. 2.34).

илиндра

(рис. 2.34).

Рис. 2.34. Винтовой компрессор: 1 – ведомый вал; 2 – ведущий вал;

3 – шестерни синхронизации; 4 – корпус; 5 – опорные подшипники;

6 – упорные подшипники; 7 – узел уплотнения

Роторы современных винтовых компрессоров представляют собой косозубые шестерни с малым числом зубьев специального профиля. Каждая пара зубьев образует винтовой канал, заполняемый газом. Ведущий ротор имеет выпуклые широкие зубья и соединен с двигателем. Ведомый ротор имеет зубья вогнутые и тонкие.

Винты постоянного сечения помещаются в цилиндрических расточках корпуса. Расточки пересекаются между собой, образуя в поперечном сечении фигуру в виде восьмерки. По диагонали эти полости соединены с камерами всасывания и нагнетания через специальные всасывающие и нагнетательные полости (окна). Окно всасывания имеет форму кольцевого сектора и расположено с торца винтов, окно нагнетания располагается сбоку или с торца винтов. В области сжатия газа окружные скорости винтов направлены навстречу друг другу и зубья винтов сходятся. С противоположной стороны под винтами окружные скорости направлены друг от друга и зубья винтов расходятся, благодаря чему происходит всасывание газа (область всасывания).

Принцип действия винтового компрессора состоит в следующем. Из патрубка всасывания через окно газ поступает в пространство между зубьями, называемое впадинами или полостями, которые при вращении винтов постепенно заполняются газом, начиная с торца всасывания. После поворота винта на некоторый угол парная полость, пройдя окно всасывания, разъединяется с окном всасывания.

На этом процесс всасывания заканчивается. Объемы газа, заполнившего впадины ведущего и ведомого винтов, изолированные друг от друга и ограниченные поверхностями роторов и корпусом, разъединяются с камерой всасывания, но еще не соединяются с камерой нагнетания. При вращении винтов газ,заполнивший впадины, перемещается на некоторый угол, а затем начинается его сжатие. По мере входа зуба ведомого винта во впадину ведущего объем, занимаемый газом, уменьшается и газ сжимается.

Процесс сжатия газа в полости (называемой парной) продолжается до тех пор, пока все уменьшающийся изолированный объем парной полости со сжатым газом не подойдет к кромке окна нагнетания. В этот момент процесс внутреннего сжатия в компрессоре заканчивается. Таким образом, внутреннее сжатие газа в компрессоре для данных винтов зависит от расположения окна нагнетания. При дальнейшем вращении винтов, после соединения полости со сжатым газом с камерой нагнетания происходит процесс выталкивания газа.

Давление внутреннего сжатия газа может не совпадать с давлением нагнетания, т.е. давлением газа, подаваемого потребителю: если оно меньше давления нагнетания, то происходит внешнее дожатие газа до давления нагнетания; если оно выше, то происходит некоторое падение давления сжимаемого газа.

Величина давления внутреннего сжатия в винтовом компрессоре зависит от размеров окна нагнетания. Образующиеся между винтами парные полости должны быть изолированы от таких же полостей, расположенных впереди или после них, те в свою очередь от соседних. Это достигается выбором соответствующего профиля зубьев винтов. Практически из-за неизбежных зазоров между зубьями (даже при теоретически герметичном зацеплении) и зазоров между винтами и корпусом по цилиндрическим поверхностям и с торцов имеется соединение соседних парных полостей. Величину этих зазоров делают по возможности небольшой.

Процессы всасывания, сжатия и выталкивания газа в винтовом компрессоре чередуются для каждой отдельно взятой парной полости. Но благодаря непрерывному следованию с большой скоростью полостей друг за другом обеспечивается практически непрерывная подача газа.

Винтовые компрессоры делятся на две группы: машины сухого и мокрого сжатия (маслозаполненные). Винтовые компрессоры сухого сжатия подают сухой газ,не содержащий масла. Винты вращаются в корпусе без контакта с корпусом и между собой, что обеспечивается наличием шестерен синхронизации. Впрыск масла в рабочее пространство позволяет получать степень повышения давлений доI5–20 в одноступенчатой машине против 4–5 в компрессоре сухого сжатия.

Зазоры в маслозаполненном компрессоре в 2 раза меньше, чем в компрессоре сухого сжатия, в связи с менее напряженным температурным режимом. Кроме того, масло, заполняя зазоры, способствует уменьшению внутренних перетечек. Частота вращения роторов маслозаполненного компрессора ниже, чем компрессора сухого сжатия.