- •1. Закономерности изнашивания деталей.

- •1.Эксплуатационная технологичность машин.

- •2.История возникновения и развитие систем obd1 obd2.

- •1.Влияние условий эксплуатации на техническое состояние машин.

- •2.Контроль топливной системы в вентиляции бака.

- •1. Классификация методов и средств диагностирования.

- •2. Система контроля сажевого фильтра.

- •1.Основные системы технологического обслуживания и ремонта машин.

- •1.Переодичность технического обслуживания.

- •2.Международный стандарт iso 9141.

- •1.Неисправности трансмиссии.

- •2.Автомобильные осциллографы. Логические пробники. Автомобильные цифровые мультиметры.

- •1. Основные системы технического обслуживания и ремонта машин.

- •1 Вопрос билета №27

- •2. Стандартизованный интерфейс obd.

- •1.Пути обеспечения работоспособности автомобилей.

- •2.Контролируемые системы и датчики в eds.

- •1. Неисправности двигателя.

- •2.Передача информации от эбу к сканеру и ее представление на дисплее сканера.

- •1.Неисправности ходовой части автомобиля.

- •2.Подключение измерительных приборов к автомобилю электрическим и электронным цепям.

- •1.Виды технического диагностирования.

- •2. Контроль функции e-gas.

- •1.Неисправности ходовой части автомобиля.

- •2. Контроль работы лямбда-зондов.

- •1. Прогнозирование технического состояния автомобиля.

- •1.Неисправности электрооборудования.

- •2.Контроль топливной системы и вентиляции бака.

- •23 Билет 1 вопрос.

- •1.Диагностирование автомобилей органолептическими методами.

- •2. Передача информации от эбу к сканеру и ее представление на дисплее сканера.

- •1.Технические средства диагностирования машин.

- •2. Подключение измерительных приборов к автомобилю электрическим и электронным цепям.

- •1.Характеристика технологии диагностирования.

- •2. Международный стандарт iso 9141

- •2. Компьютерные мотор-тесторы.

- •1.Закономерности изнашивания деталей

- •2.Коррекция состава топливовоздушной смеси.

- •1.Особенности проявления неисправностей.

- •33 Билет 1 вопрос

- •2.Контроль системы рециркуляции ог.

- •1.Неисправности электронных систем управления двигателем и трансмиссией.

- •2. Коррекция состава топливовоздушной смеси.

Билет №2

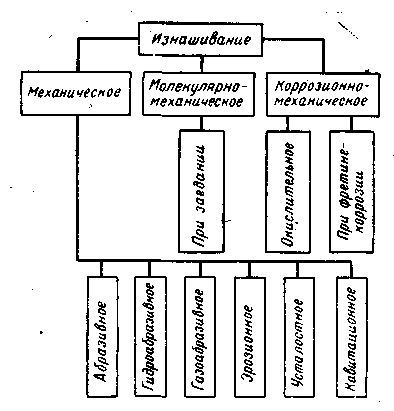

1. Закономерности изнашивания деталей.

Основные закономерности изнашивания. Работоспособность деталей и узлов машин изнашивания в машинах

Механическое изнашивание — изнашивание в результате механических воздействий.

Абразивное изнашивание — механическое изнашивание материала в результате режущего или царапающего действия твердых тел или частиц .Очень опасен износ поверхностей твердыми подвижными частицами, попадающими между трущимися поверхностями. Абразивная эрозия, гидро- и газоабразивное изнашивание — основной вид изнашивания деталей насосов, трубопроводов, арматуры, дымососов, вентиляторов, эжекторов, пескоструйных аппаратов в результате воздействия твердых тел или частиц, увлекаемых потоком жидкости или газа.

При усталостном изнашивании поверхности трения или отдельных ее участков повторное деформирование микрообъемов материала приводит к возникновению трещин и отделению частиц. Это особенно проявляется при трении качения: шарик или ролик, перемещаясь по поверхности кольца подшипника, гонит перед собой волну сжатия материала, а сзади создает зону растяжения. Многократно повторяющиеся знакопеременные нагрузки вызывают явления контактной усталости. Усталостное изнашивание часто является одной из причин выхода из строя основной опоры вертлюга, основной и вспомогательной опор ротора, шестерен бурового насоса и ротора, а также элементов подшипников скольжения.

Кавитационное изнашивание поверхности происходит при относительном движении твердого тела в жидкости в условиях кавитации.При неправильно. выбранном режиме работы гидравлической машины в потоке жидкости могут образоваться пузырьки пара или газа, ликвидация которых происходит бурно с гидравлическими ударами. В результате сочетания кавитационно-эрозионного и гидроабразивного видов изнашивания под действием потока промывочной жидкости, как правило, выходят из строя отводы вертлюгов.

Молекулярно-механическое изнашивание - взаимодействие между поверхностями, наход-ящимися друг от друга на расстоянии действия атомных сил равном 3—5 А° (3—5-10~7 мм),весьма активно (более 6 мкм/ч) — коэффициент трения при схватывании возрастает до 4—6 единиц, образуются глубокие задиры поверхностей и может быть заклинивание. Особенно опасны явления схватывания при высоких температурах. В этом случае в поверхностных слоях металла происходит рекристаллизация, многократная первичная и вторичная закалка и отпуск, т. е. в корне изменяются структурные и механические свойства материала. Изменения захватывают слой глубиной 5—80 мкм, скорость изнашивания достигает 5 мкм/ч. Случаи подобного изнашивания характерны для гильз цилиндров, тарелок клапанов, деталей механизма распределения ДВС.

При коррозионно-механическом изнашивании среда, окружающая трущиеся поверхности, вступает с их материалом в химическое взаимодействие, а в результате перемещения поверхностей удаляются продукты коррозии и обнажаются чистые поверхности деталей. Этот процесс многократно повторяется- Если поверхности неподвижны, продукты коррозии не удаляются, иногда образуя антикоррозионный защитный слой.

Окислительное изнашивание, протекающее при наличии на поверхностях трения защитных пленок, которые образовались в результате взаимодействия материала с кислородом, является наиболее распространенным и наименее опасным видом изнашивания. Интенсивность окислительного изнашивания небольшая (менее 0,05 мкм/ч). В некоторых случаях поверхности работают при небольших относительных перемещениях, вызванных вибрацией системы — посадочные поверхности шестерен, цепных колес, подшипников качения, деталей втулочно-роликовых цепей и др. При этом возникает так называемая фреттинг-коррозия. 2.Система бортовой диагностики (OBD).

OBD или бортовая диагностика – это автомобильный термин, который относится к системам, обеспечивающим самодиагностику автомобиля. Бортовая диагностика выдает важную информацию о техническом состоянии автомобиля. Набор выдаваемых параметров очень сильно изменился, по сравнению с самыми первыми образцами, которые появились в восьмидесятых годах. Самые первые системы всего лишь управляли выводом сигнала на соответствующий индикатор, но не пояснял причину поломки. Новейшие системы используют цифровое оборудование для диагностики в режиме реального времени, которое позволяет еще получить и конкретные сведения об ошибках, что значительно облегчает работу автомеханику. Он в кратчайшие сроки сможет устранить неисправность.

кроме функций сканирования узлов есть еще список преимуществ:

Большой объем памяти для того, что бы хранить накопленной информации.

Высокие параметры экраны (разрешение, габариты).

Появляется возможность использовать сторонне программное обеспечение, что повышает гибкость и удобство работы.

ALDL

ALDL (Assembly Line Diagnostic Link) — диагностическая система автомобилей, разработанная фирмой General Motors и предшедствующая стандарту OBD-I. ALDL до того как претерпела незначительные изменения называлась Assembly Line Communications Link или ALCL. Два этих термина синонимы. Эта система представляла собой не чёткий стандарт и поэтому была допущена как спецификация обеспечения связи с транспортным средством. Существует три разных разъёма ALDL: 5-контактный разъем, 10-контактный и 12-контакный, — последний имеет более широкое распространение на автомашинах GM. Более ранние версии использовали скорость передачи 160 бит/с, в то время как более поздние — 8192 бит/с и использовали двунаправленную связь с Power-train Control Module (PCM).[4][5]

OBD-I

OBD-I (On-Board Diagnostic) — Бортовая диагностика, регулирующая намерения побудить автопроизводителей, разрабатывать надежные системы контроля за выбросами Emission control system.

OBD-1.5

OBD 1.5 является частичной реализацией OBD-II, которую General Motors использовал на некоторых автомобилях в 1994 и 1995 годах (General Motors не использовал термин OBD 1.5 в документации на эти автомобили, они просто назывались OBD и OBD-II секции в инструкции по эксплуатации).

OBD-II

OBD-II (On-board diagnostics) — бортовая диагностика, стандарт разработанный в середине 90-х, предоставляет полный контроль за двигателем. Позволяет проводить мониторинг частей кузова и дополнительных устройств, а также диагностирует сеть управления автомобилем. В данном стандарте производители применяют различные протоколы соединения с автомобилем.

ISO 9141-2

ISO 14230 KWP 2000

SAE J1850 VPW

SAE J1850 PWM

ISO 15765-4 CAN (Controller Area Network)

OBD-II диагностический разъем

Спецификация OBD-II, предусматривает стандартизированный аппаратный интерфейс и представляет из себя колодку диагностического разъёма (DLC — Diagnostic Link Connector), соответствующую стандарту SAE J1962, с 16-ю контактами (2x8) для подключения диагностического оборудования к автомобилю в форме трапеции. В отличие от разъема OBD-I, который иногда встречается под капотом автомобиля, разъём OBD-II обязан быть в районе рулевого колеса, или в пределах досягаемости водителя. SAE J1962 определяет расположение выводов на разъёме:

Билет №3