Лекции_строительные материалы и конструкции

.pdf-на металлическую;

-дощатую;

-фанерную;

-бетонную;

-пластмассовую;

-комбинированную.

Основное назначение опалубки – придать нужную форму бетонной

смеси до ее затвердевания и упрочнения. |

|

Конструкция опалубки должна |

удовлетворять требованиям |

прочности, жесткости, легкости сборки и демонтажа. Элементами конструкции опалубки являются несущие, поддерживающие и формообразующие элементы.

Для изготовления монолитного железобетона применяют различные конструкции опалубок: мелкощитовую, крупнощитовую, инвентарную разборно-переставную, блочную, скользящую и т.п. Мелкощитовая опалубка состоит из элементов массой не более 50 кг и площадью щитов не более 1 м2, что позволяет устанавливать и разбирать их вручную. Крупнощитовая опалубка состоит из крупноразмерных щитов площадью от 5 до 70 и более м2. В собранном виде опалубку монтируют и переставляют монтажным краном.

Инвентарная разборно-переставная опалубка состоит из комплекта мелких элементов нескольких типов, позволяющих собирать формы различных типоразмеров с принятым модулем. Крупноблочная представляет собой опалубку из четырех стен, объединенных в единый блок, целиком снимаемый монтажным краном. Скользящую опалубку применяют для бетонирования стен высотных зданий и сооружений и поднимаемую по мере бетонирования гидродомкратами. Опалубкаоблицовка – это несъемная опалубка, она выполняет две функции – функцию опалубки при бетонировании и функцию облицовки в период эксплуатации. Опалубка облицовка должна надежно сцепляться с бетоном и в дальнейшем работать с ним совместно. Сцепление обеспечивается шероховатостью активной поверхности, наличием петель-выпусков.

Железобетонные конструкции армируют как отдельными сетками, так и пространственными каркасами. Арматурные сетки состоят из продольной и поперечной арматуры. Их изготавливают с применением сварки. Для армирования тонкостенных армоцементных конструкций

применяют |

тканые сетки с ячейками |

5…20 мм из проволочной |

|||

арматуры |

диаметром |

0,7…1,6 |

мм. |

Пространственные |

каркасы |

изготавливают сгибом |

плоских |

сеток |

и соединением |

плоских |

|

арматурных изделий в местах сопряжения.

61

Технология изготовления арматурных изделий предусматривает правку, чистку, резку, гибку стержней, сварку сеток и каркасов, гибку сеток и каркасов, сборку пространственных каркасов. При установке арматурных изделий в опалубку строповать их следует в строго определенных точках в соответствии с проектом производства работ. При армировании необходимо с помощью специальных прокладок обеспечить проектную величину защитного слоя бетона.

Метод транспортирования бетонной смеси к месту укладки выбирают в зависимости от расстояния, вида бетонируемого сооружения, свойств бетонной смеси, наличия транспортных средств.

При малых расстояниях бетонную смесь перемещают на транспортерах или по трубопроводам. Широко практикуется перевозка бетонной смеси автотранспортом: автосамосвалами, автобетоновозами и автобетоносмесителями.

Автобетоносмесители целесообразно применять при дальности транспортирования на большие расстояния: до 70 и более км. Они

позволяют |

приготавливать бетонную смесь |

в процессе |

|||

транспортировки. |

|

|

|

|

|

Сухие |

компоненты |

бетонной |

смеси |

загружают |

в |

автобетоносмеситель. Перед прибытием на объект в сухую смесь добавляют воду и барабан смесителя приводится во вращение. На стройплощадке свежеприготовленную бетонную смесь разгружают непосредственно в конструкцию или перегружают в промежуточные

емкости – бадьи или контейнеры, которые |

кранами перемещают для |

|||

выгрузки в блок бетонирования. |

|

|

|

|

Бетонную |

смесь уплотняют |

в |

монолитных |

конструкциях |

трамбованием, |

вибрированием, |

вакууммированием. |

Наиболее |

|

распространено уплотнение бетонной |

смеси в опалубке с помощью |

|||

навесных, поверхностных или глубинных вибраторов. Поверхностные вибраторы при уплотнении перемещаются по поверхности бетонного блока. Толщина слоя бетона, уплотняемого поверхностными вибраторами, составляет 0,25…0,30 м. Навесные вибраторы укрепляют на опалубке, через которую они передают колебания на бетонную смесь. Глубинные вибраторы погружают в бетонную смесь. При этом толщина уплотняемого слоя бетонной смеси принимается равной 1,25 длины рабочей части вибратора. Для обеспечения сцепления смежных слоев бетона глубинный вибратор частично заглубляют в ранее уложенный слой. Шаг перестановки глубинного вибратора не должен превышать 1,5 радиуса его действия.

Не всегда возможно непрерывное бетонирование конструкций. Поэтому образование рабочих швов практически неизбежно. Рабочим

62

швом называют поверхность стыка между затвердевшим и свежеуложенным бетоном. Сцепление свежеуложенного бетона со старым значительно ниже, чем в монолите. Поэтому рабочие швы следует располагать в местах минимальных напряжений. Для образования рабочих швов в плитах устанавливают плоские щиты или щиты с уступами. Уступ удлиняет поперечную линию шва, способствуя повышению прочности и водонепроницаемости. Вертикальные рабочие швы в стенах устраивают шпоночного или гребенчатого типа. Для повышения сил сцепления бетона в рабочем шве поверхность ранее уложенного затвердевшего бетона очищается от цементной пленки и высолов. Гладкую поверхность шва насекают отбойным молотком, зубилами с последующей промывкой и продувкой сжатым воздухом. Перед укладкой нового бетона поверхность рабочего шва увлажняют.

Твердение бетона в условиях строительной площадки подвержено влиянию атмосферы: перепадам температуры и влажности. Особенно чувствителен к условиям твердения свежеуложенный бетон. Обезвоживание бетона в ранние сроки неблагоприятно отражается на процессах гидратации цемента, может замедлить процесс твердения бетона и привести к недобору прочности.

Мероприятия, направленные на создание благоприятных условий твердения бетона, называют уходом за твердеющим бетоном.

Поверхность свежеуложенной бетонной смеси защищают от высыхания, укрывая полимерными пленками, влажным песком или опилками, поливают водой. В условиях понижения температуры

твердения бетона замедляется или прекращается рост |

прочности |

||

бетона. |

Для обеспечения |

роста прочности в состав бетонных смесей |

|

вводят |

противоморозные |

добавки, используют обогрев |

бетона и |

утепление опалубки теплоизоляционными материалами (метод термоса).

После достижения бетоном распалубочной прочности, указанной в

проекте, опалубку разбирают. |

|

Технология сборного железобетона |

включает следующие |

процессы: |

|

изготовление арматурных изделий, |

|

- чистку и смазку форм, |

|

- установку в формах арматуры, |

|

- приготовление бетонной смеси; |

|

- транспортировку смеси; |

|

- укладку и уплотнение бетонной смеси, |

|

- ускоренное твердение изделий. |

|

63

Различают стендовую, поточно-агрегатную и конвейерную организацию производства сборного железобетона.

Стендовая технология предусматривает производство сборных железобетонных изделий в неперемещаемых формах на специально оборудованных площадках – стендах. Стенд представляет собой площадку с ровной поверхностью, оснащенную обогревательным оборудованием для ускоренного твердения железобетонных изделий – трубопроводами для парового теплоносителя или электронагревателями. На стенд устанавливают опалубку, наполняют ее арматурой, укладывают и уплотняют бетон, после чего изделие на стенде подвергают ускоренному твердению прогревом. Специализированные бригады рабочих перемещаются от одного изделия к другому после выполнения своих технологических операций.

Стендовую технологию применяют для изготовления массивных, длинномерных изделий, например, арок, балок, перемещение которых в процессе изготовления затруднено. Достоинством стендового способа являются незначительные капиталовложения, что позволяет организовать производство в кратчайшие сроки. В связи с этим стендовый способ широко применяют в полигонных условиях. Недостатком стендового способа является низкая механизация процесса, и, как следствие, высокая трудоемкость изготовления

изделий. |

способа является кассетное |

Разновидностью стендового |

формование изделий. При кассетном способе изделия изготавливают в вертикальных формах – кассетах, представляющих собой ряд вертикальных отсеков. Кассета оснащается паровой рубашкой для ускоренного твердения бетона. В каждом отсеке формуется одно изделие. Кассетная технология повышает объем производства сборного железобетона с единицы площади цеха. Недостатком кассетного способа является необходимость применения литых смесей, что требует повышенного расхода цемента.

При поточно-агрегатном способе весь технологический процесс изготовления железобетонных конструкций расчленен на 2…3 технологических поста, на каждом из которых работает специализированное звено рабочих. От одного технологического поста к другому изделие перемещают в форме – инвентарной опалубке, состоящей из поддона и бортоснастки, внутрицеховым мостовым краном. При поточно-агрегатном способе обычно установку арматуры в форму, укладку и уплотнение бетонной смеси ведут на одном технологическом посту. Твердение изделий происходит на другом

64

технологическом посту - в пропарочных камерах. Распалубку изделий, чистку и смазку форм выполняют на третьем посту. Поточноагрегатный способ широко распространен на отечественных предприятиях, так как позволяет выпускать широкую номенклатуру железобетонных изделий и легко переходить на выпуск новых типов изделий.

Конвейерный способ характеризуется максимальным членением технологического процесса по специализированным постам. Каждая операция выполняется на отдельном специализированном посту. От поста к посту с определенным ритмом изделия перемещаются на поддонах вагонеток. Членение технологического процесса по операциям позволяет механизировать и автоматизировать технологический процесс. На конвейере изготавливают однотипные изделия. Недостатком этого способа является трудоемкость перехода на выпуск новых типов изделий.

Наиболее производительным является выпуск изделий методом непрерывного проката. В последние годы он все шире входит в практику предприятий, занимающихся выпуском пустотного настила. Изделие формуется в виде непрерывной ленты в процессе его движения со скоростью 25 м/ч.

4.СТРОИТЕЛЬНЫЕ РАСТВОРЫ

4.1.Свойства и классификация строительных растворов

Строительные растворы представляют собой искусственные композиционные каменные материалы, получаемые в результате затвердевания рационально подобранных смесей из неорганических вяжущих, мелкого заполнителя, воды и добавок. По назначению различают растворы кладочные, монтажные, отделочные и специальные.

Важнейшим свойством растворных смесей является удобоукладываемость – способность укладываться тонким однородным слоем по поверхности строительных конструкций. Удобоукладываемость растворных смесей зависит от подвижности и водоудерживающей способности. Для различных целей применяют растворные смеси, имеющие разную подвижность - от жесткой до литой. Подвижность определяют по глубине погружения конуса СтройЦНИЛа. Конус массой 300 г и углом при вершине 30 ° доводят до

65

соприкосновения с поверхностью растворной смеси, помещенной в конический сосуд, после чего дают конусу свободно погружаться в растворную смесь в течение 30 с. Затем по шкале прибора снимают показания глубины его погружения (см). Водоудерживающая способность (ВУС) – это способность растворной смеси удерживать воду при ее укладке на пористое основание. Быстрая потеря воды приводит к снижению подвижности и делает смесь не удобоукладываемой. Растворная смесь, имеющая низкую ВУС, при транспортировании расслаивается, а при укладке на пористое основание быстро отдает воду. Степень обезвоживания может быть такой значительной, что нарушаются благоприятные условия, необходимые для твердения строительного раствора.

Маркировка растворов осуществляется по прочности образцов кубов размером 70,7х70,7х70,7 мм. Установлены следующие марки растворов по прочности: 4, 10, 25, 35, 50, 75, 100, 150, 200, 300. Если раствор предназначен для укладки на пористое основание (например, на кирпичную кладку), в период твердения ему необходимо создать аналогичные условия.

Для определения прочности растворов, уложенных на плотное основание, применяют формулу, предложенную профессором Поповым Н.А.:

Rp28= 0,25 Rц(Ц/В-0,4).

На пористом основании прочность раствора повышается в 1,5 раза. Прочность раствора зависит от расхода цемента и качества песка:

Rp=kRц(Ц- 0,05)+ 4,

где для мелких песков k= 0,5…0,7; для средних песков k=0,8; и для крупных песков k=1; Ц - расход цемента т/м3, Rр – прочность раствора в МПа.

Через 3 суток прочность раствора составляет 25%, через 7 суток – 50 %, через 14 суток – 75 % марочной 28-суточной прочности.

По степени морозостойкости растворы делят на 9 марок: F10…F300. По средней плотности в сухом состоянии растворы делят на тяжелые

( 0 ≥ 1500 кг/м3) и легкие ( 0 < 1500 кг/м3).

По виду вяжущих , входящих в состав раствора различают цемент ные, известковые, гипсовые, смешанные (Цементно-известковые, известково-гипсовые, известково-шлаковые, известково-пуццолановые) Выбор вида вяжущего и марки по прочности производят исходя из условий эксплуатации, требований прочности, назначения, условий производства работ.

66

Для повышения пластичности, удобоукладываемости в состав растворных смесей вводят поверхностно-активные и минеральные добавки - глину, известковое тесто, и другие тонкомолотые добавки (трепел, диатомит, молотый шлак и т.п.) Тонкомолотые добавки влияют и на прочность растворов, так как уплотняют структуру затвердевшего раствора.

4.2. Виды строительных растворов

Растворы для каменной кладки. |

Выбор вяжущего в растворах для |

|

каменной кладки |

определяется |

прочностью и областью его |

использования. Цементные кладочные растворы применяют в случаях, когда предъявляются высокие требования по прочности и водостойкости. Цементно-известковые растворы применяют как для надземной, так и для подземной кладки. Они высокопрочны, морозостойки, имеют хорошую удобоукладываемость. Известковые растворы медленно твердеют, имеют пониженную прочность, но достаточно долговечны при эксплуатации в надземной кладке.

Подвижность кладочных растворов назначается в пределах от 4см для бутовой кладки до 15 см для заливки пустот в ней. Подвижность раствора для кирпичной кладки обычно составляет 9…13 см.

Прочность растворов назначается с учетом условий эксплуатации. при влажности менее 60 % минимальная марка раствора равна М4, при влажности более 75 % минимальная марка равна М50. Для кладки столбов, простенков, перемычек марка раствора назначается в пределах М25-М50. В зимних условиях марочность растворов повышают на 1 ступень. Для работы в зимних условиях в состав растворов рекомендуется вводить противоморозные добавки, например, при - 10° вводят поташ в количестве10-15 % от массы цемента или 5-10 %

нитрита натрия. |

|

|

Растворы для устройства горизонтальных |

швов |

при монтаже |

стеновых панелей должны иметь марку М100. |

|

|

Штукатурные растворы предназначены для |

отделки |

кирпичных и |

деревянных поверхностей. Различают растворы для |

наружной и |

|

внутренней штукатурки. Штукатурный раствор должен обладать необходимой подвижностью,иметь хорошее сцепление с основанием, мало изменяться в объеме при твердении, чтобы не вызывать образование трещин. Максималтьная крупность песка – не более 2,5 мм, для верхних отделочных слоев штукатурки – не более 1,25 мм. Для улучшения подвижности растворов применяют органические и минеральные пластификаторы.

67

Декоративные растворы для отделки панелей должны иметь марку не ниже М150, для панелей из легких бетонов – не ниже М50, для штукатурки фасадов – не ниже М50 Морозостойкость растворов для отделки фасадов должна быть не ниже F35.

В качестве вяжущего штукатурных растворов применяют обычный портландцемент, цветной цемент, известь и гипс строительный. Для декоративных целей в состав растворов вводят до 1 % слюды, до 10 % дробленого стекла.

Специальные виды растворов – растворы, имеющие специфические свойства и специфическую область применения.

Гидроизоляционный – служит для создания водонепроницаемой штукатурной гидроизоляции. Изготавливается на портландцементе ПЦ400 и выше и ВРЦ. Рекомендуется вводить уплотняющие добавки – гидрофобные, пластифицирующие, тонкомолотые, сернокислый глинозем, хлориды железа, алюминия, полимерные диперсии. В/Ц должно находиться в пределах 0,3-0,5 %

Тампонажный раствор - предназначен для тампонирования пустот в горных выработках. Применяют специальный тампонажный цемент со сроками схватывания: начало не ранее 2 ч, конец не позднее 10 ч для холодных скважин, Rизг2сут=2,7 МПа. Для горячих скважин Начало

схватывания не ранее 1 ч 45 мн, конец – не позднее 5 ч. Rизг1сут=3,5 МПа. Раствор должен быть стоек к действию подземных вод.

Инъекционный раствор – предназначен для заполнения каналов в преднапряженных железобетонных изделиях. Он должен иметь марку М300 и высокую подвижность. В/ц – не ниже 0,4.

Акустический раствор – предназначен для штукатурки студий, аудиторий с высокими требованиями к акустике. Он должен иметь хороший показатель звукопоглощения. Его изготавливают с открытой пористостью структуры из однофракционных песков крупность 3-5 мм с применением легких пористых материалов, способствующих поглощению звука.

Растворы для полов представляют собой полимерцементные составы с применением ПВА дисперсии при соотношении ПВА/Ц =0,2, что повышает сопротивление, удару, снижает пыление, повышает истираемость. Цементно-песчаный раствор для устройства выравнивающих стяжек под мозаичные полы должен иметь прочность М200 и подвижность 4-5 см.

5. ОРГАНИЧЕСКИЕ ВЯЖУЩИЕ ВЕЩЕСТВА

68

ИМАТЕРИАЛЫ НА ИХ ОСНОВЕ

5.1.Органические вяжущие вещества

Кразряду органических вяжущих веществ относят битум и деготь. Битумные вяжущие по химическому составу представляют собой

сложные смеси углеводородов и их соединений с кислородом, азотом, серой. По происхождению битумы делят на нефтяные, природные и сланцевые. Природный битум извлекают из асфальтовых горных пород водной вываркой в котлах или растворением в органических растворителях (экстрагированием из битуминозных песчаников). Из битуминозных известняков и доломитов природный битум не извлекают, а тонким помолом в шаровых мельницах породу превращают в асфальтовый порошок – сырье для производства асфальтового бетона.

Ввиду высокой стоимости и малого распространения применение природных битумов в строительстве ограниченно. Для строительных целей применяют, главным образом, нефтяные битумы. Стоимость нефтяных битумов в 5…6 раз дешевле, чем природных. Битумы, полученные отгонкой из нефти бензина, керосина и части масел, называют остаточными. Мазут, образующийся при этом в трубчатых нефтеперегонных установках подвергают дополнительной разгонке с выделением гудрона а также жидких и вязких битумов. Окисленные битумы получают окислением нефтяных остатков методом продувки через них кислорода воздуха при Т= 200…230°С в кубах – конвертерах. Кислород воздуха окисляет углеводороды. Повышается содержание асфальтенов, смолы уплотняются, повышается вязкость битума.

Главными компонентами битумов являются масла, смолы и асфальтены. Масла – это углеводороды с молекулярной массой 300…500 а.е., смолы, соответственно с массой 600…800 а.е. Асфальтены – это твердые углеводороды с молекулярной массой 1000…5000 а.е. и выше. Кроме перечисленных составляющих в битуме присутствуют в малых количествах: карбены и карбоиды до 1…2 %, парафины – до 8 %, асфальтогеновые кислоты, повышающие адгезию битумов к каменным материалам.

Битумы представляют собой гидрофобные вещества имеющие коллоидное строение. Они состоят из масляной среды и дисперсионной фазы в виде мицелл. Мицеллы представлены мельчайшими частицами асфальтенов, на поверхности которых адсорбирован слой нефтяных смол. Количественное соотношение основных компонентов во многом

69

определяет важнейшие свойства битумов – их вязкость, пластичность и теплостойкость. С увеличением доли масел и при повышении температуры понижается вязкость и повышается пластичность. Асфальтены повышают температуру размягчения и твердость битумов. Пластичность битумов определяют по растяжимости образца битума в дуктилометре при 25 °С. Теплостойкость устанавливают по температуре размягчения в приборе «Кольцо и шар». У жидких битумов вязкость оценивают временем истечения пробы битума через отверстие 5 или 10 мм. У твердых битумов вязкость измеряют на пенетрометре глубиной погружения иглы в образец битума при 25 °С (твердость).

Пластичность, высокая адгезия, водостойкость, щелочестойкость, кислотостойкость делают битум ценным сырьем в производстве дорожных бетонов, гидроизоляционных и кровельных материалов.

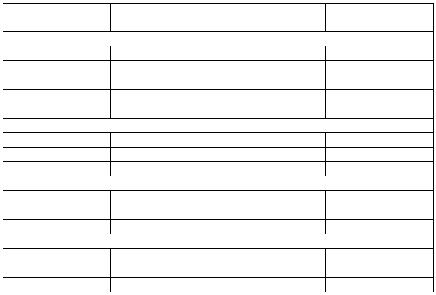

В табл. 5.1 приведены основные свойства нефтяных битумов.

|

|

|

Таблица5.1 |

|

Основные свойства нефтяных битумов |

||

Марка битума |

Т размягчения, |

Глубина прони- |

Растяжимость, см |

|

°С |

кания иглы, ° |

|

|

Битумы дорожные вязкие ГОСТ 22245-76 |

|

|

БНД 200/300 |

≥35 |

201-300 |

- |

БНД 130/200 |

≥40 |

131-200 |

≥ 65 |

БНД 80/130 |

≥45 |

91-130 |

≥ 60 |

БНД 60/90 |

≥48 |

60-90 |

≥ 50 |

БНД 40/60 |

≥52 |

40-60 |

≥ 40 |

|

Строительные битумы ГОСТ 6617-76 |

|

|

БН 50/50 |

≥50 |

40-60 |

≥ 40 |

БН70/30 |

≥70 |

20-40 |

≥ 3 |

БН90/10 |

≥90 |

5-20 |

≥ 1 |

|

Кровельные битумы ГОСТ 9458-74 |

|

|

БНК 45/180 |

40-45 |

140-220 |

- |

БНК 90/40 |

85-95 |

35-45 |

- |

БНК 90/30 |

85-95 |

25-35 |

- |

|

Изоляционные битумы ГОСТ 9812-74 |

|

|

БНИ-IV-3 |

65 |

30-50 |

≥ 4 |

БНИ-IV |

75 |

25-40 |

≥ 3 |

БНИ-V |

90 |

20 |

≥ 2 |

Дегти являются продуктами деструктивной перегонки твердых видов топлива – каменного угля, древесины, торфа, сланцев. Промышленное значение для производства дегтя имеет каменный уголь. Основной объем дегтей получают как попутный продукт коксования каменного угля. Коксование состоит в термообработке

70