Лекции_строительные материалы и конструкции

.pdfПо теории академика А.А. Байкова на физико-химическом уровне процесс твердения цемента включает три периода: растворение, коллоидацию и кристаллизацию.

Растворение. На границе цемент - вода происходят реакции гидратации и образуются растворимые продукты, которые переходят в раствор, обнажая следующие слои цементных зерен. Образующиеся гидраты, обладая низкой растворимостью, быстро насыщают раствор.

Коллоидация. В насыщенном растворе твердые продукты реакции без промежуточного растворения начинают выделяются в твердом виде в тонкодисперсном состоянии, образуя коллоидную систему. Одновременно цементное тесто теряет пластичность что внешне проявляется в схватывании массы.

Кристаллизация. Неустойчивое коллоидное состояние постепенно начинает переходить в более устойчивое кристаллическое состояние. В первую очередь появляются кристаллы гидроалюмината кальция и гидроксида кальция. Кристаллы растут, пронизывая коллоидные массы и постепенно образуют прочный кристаллический каркас. Цементный камень состоит из гелевых и кристаллических продуктов гидратации цемента, а также включений негидратированных зерен клинкера.

Скорость твердения цемента зависит от размеров зерен (тонкости помола), минералогического состава, температуры твердения, наличия химических добавок.

Процесс твердения ускоряется при тепловой обработке. Тонкость помола до определенных пределов ускоряет нарастание прочности и конечную прочность. При понижении температуры и влажности окружающей среды твердение замедляется.

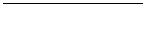

Свойства клинкерных минералов

С3S - прочный, хрупкий минерал, интенсивно набирает прочность в ранние сроки, выделяет большое количество тепла при твердении. Не стоек в проточных пресных и минерализованных водах, плохо относится к пропариванию. Алитовые цементы с высоким содержанием С3S рекомендуется использовать при пониженных температурах, при

необходимости |

быстрого нарастания прочности, рекомендуется |

избегать применения в массивных конструкциях. |

|

С2S – имеет |

пониженную экзотермию, медленно твердеет и |

схватывается, но в конечном счете набирает прочность не ниже С3S. Более пластичен, более стоек к коррозии, положительно относится к пропариванию и автоклавной обработке, отрицательно – к понижению температуры при твердении.

41

По содержанию минералов С3S и C2S клинкер имеет следующие наименования, приведенные в табл 2.3.

|

Наименование клинкера |

Таблица 2.3 |

|

|

|

||

Наименование |

Соотношение |

Содержание |

Содержание |

клинкера |

С3S /С2S, % |

С3S, % |

С2S, % |

Алитовый |

Более 4 |

Более 60 |

Менее 15 |

Нормальный |

4…1 |

60…37,5 |

15…37,5 |

Белитовый |

Менее 1 |

Менее 37,5 |

Более 37,5 |

С3А – по кинетике твердения аналогичен С3S, но, в отличие от него, низкопрочен и не морозостоек. В соединении с гипсом дает более прочные соединения (эттрингит). Для алюминатных цементов опасны сульфатные воды в период эксплуатации из-за образования избыточного количества эттрингита.

В зависимости от содержания минерала С3А выделяют следующие виды портландцементного клинкера:

-алюминатный, содержащий более 15 % С3А;

-нормальный, содержащий 7…15 % С3А;

-целитовый, содержащий менее 7 % С3А.

Ферритовый портландцемент при отсутствии алюминатов содержит более 7 % С2F.

С4АF и С2F – образуют менее прочные гидраты, чем С3S, медленнее набирают прочность и выделяют меньше тепла при

твердении. Они придают цементу пластичность, |

положительно |

относятся к пропариванию и стойки к коррозии. |

|

Минеральные добавки в портландцементе, как правило, снижают интенсивность нарастания прочности, увеличивают водопотребность, понижают тепловыделение, повышают стойкость к коррозии, лучше служат во влажной среде, снижают стойкость к увлажнению и высушиванию.

Свойства портландцемента

Технические требования к портландцементу изложены в ГОСТ 10178-85. - Портландцемент и шлакопортландцемент. Технические условия. Портландцемент имеет плотность 3…3,2 г/см3, насыпную плотность 900…1100 кг/м3, а в уплотненном состоянии 1400…1700 кг/м3. Рядовая удельная поверхность цемента – 300…350 м2/кг, нормальная густота 26…28 %.

Начало схватывания – не ранее 45 мин, конец – не позднее 10 ч. Причины вызывающие неравномерность изменения объема при

твердении обусловлены наличием свободных СаО и MgО, способных к взаимодействию с водой:

42

СаО+Н2О=Са(ОН)2; MgО+Н2О=Mg(ОН)2;

Взаимодействие их с водой в схватившемся цементном камне приводит к увеличению объема и, как следствие, к появлению трещин.

По пределу прочности при сжатии образцов размером 40х40х160 мм изготовленных из цементно-песчаного раствора нормальной густоты состава Ц:П=1:3 портландцемент делят на марки: ПЦ400,

ПЦ500, ПЦ550, ПЦ600.

2.3.3. Пуццолановый портландцемент и шлакопортландцемент

Пуццолановый портландцемент получают совместным помолом портландцементного клинкера, гипса и активных минеральных добавок. Активные минеральные добавки придают вяжущему гидравлические свойства. Степень активности добавки определяют по количеству связываемого ими оксида кальция на 1 г добавки.

Активные минеральные добавки делят на естественные (вулканические пеплы, туфы, витофиры), состоящие в основном из вулканического стекла, осадочные, а также искусственные (доменные гранулированные шлаки, топливные шлаки, нефелиновый шлам - отход глиноземистого производства, зола-унос, обожженные глинистые материалы).

Добавки осадочного происхождения (диатомиты, трепелы, опоки, глиежи) вводят в количестве 20…30 %, добавки вулканического происхождения и искусственные – в количестве 25…40 %.

При твердении пуццоланового портландцемента происходят процессы гидратации минералов портландцементного клинкера, а также взаимодействие активной минеральной добавки с гидроксидом кальция, выделяющемся при твердении клинкера:

Са(ОН)2 + SiО2 + (n-1) Н2О = СаОSiO2 nН2О.

Связывание гидроксида кальция в гидросиликат кальция повышает водостойкость.

Средняя плотность пуццоланового портландцемента 2,7…2,9 г/см3, нормальная густота 30…35%.

Пуццолановый цемент повышает стойкость бетонов к коррозии первого и второго вида и его применяют для подводного и подземного бетонирования. В сравнении с обычным портландцементом он имеет

43

более низкую воздухостойкость и медленнее твердеет. Его не рекомендуют применять для надземных конструкций, в зоне переменного уровня воды и для зимнего бетонирования.

Шлакопортландцемент – гидравлическое вяжущее вещество, получаемое совместным помолом портландцементного клинкера, гипса и доменного (или электротермофосфорного) гранулированного шлака. Содержание шлака должно быть в пределах 21…80 %.

При медленном остывании шлака формируется малоактивная кристаллическая структура. Грануляция – процесс резкого охлаждения шлака водой или воздухом с целью получения активной стекловидной фазы. При грануляции жидкий шлак ковшом сливают в приемную ванну, а далее на наклонный грануляционный желоб, в который через специальные сопла подается вода под давление 0,6 МПа из расчета 0,7…1,5 м3/т. Охлажденный шлак дробится на грануляционном барабане, с которого отбрасывается на площадку склада. Гранулированный шлак – активная минеральная добавка к портландцементу, способная к самостоятельному взаимодействию с водой. В среде твердеющего цемента активность его возрастает. В

сравнении с портландцементом шлакопортландцемент |

медленно |

твердеет, обладает повышенной стойкостью к коррозии, |

эффективно |

твердеет при пропаривании, менее воздухостоек. Истинная плотность составляет 2,8…3,0 г/см3, насыпная плотность 1100…1300 кг/м3, нормальная густота 26…30 %. Рекомендуется применять для подводного и подземного бетонирования, в условиях действия пресных и минерализованных вод, для производства сборного железобетона с применением пропаривания. Быстротвердеющий шлакопортланд-

цемент изготавливают на основе алито-алюминатного клинкера, с ограниченным содержанием шлака и при помоле до удельной поверхности 400 м2/кг.

2.3.4. Специальные виды портландцемента

Быстротвердеющий портландцемент (БТЦ) отличается интенсивным нарастанием прочности в начальный период твердения: прочность при сжатии через 3 суток составляет 25,0 МПа, а через 28 суток – 40,0 МПа. Это достигается более тонким помолом клинкера и регулированием его минералогического состава: С3S больше 50 %, С3А больше 8 %. Интенсификацию процесса твердения БТЦ обеспечивают помолом клинкера до удельной поверхности частиц 350…450 м2/кг. Помол обычного портландцемента ведут до удельной

44

площади поверхности 300…350 м2/кг. В процессе помола в БТЦ вводят повышенное содержание гипса. Содержание активных минеральных добавок должно составлять не более 10 %. Обжиг клинкера ведут при повышенной температуре, а в сырьевую смесь вводят плавни, обеспечивающие лучшее спекание. Стоимость БТЦ выше, чем обычного портландцемента и его рекомендуют применять для случаев, когда это технически и экономически целесообразно: для зимнего бетонирования, для аварийно-восстановительных работ и т.п.

Пластифицированный портландцемент отличается пониженной водопотребностью в условиях равноподвижности. Изделия из него, вследствие повышения плотности отличаются высокой морозостойкостью. Его получают путем введения в обычный портландцемент при помоле клинкера поверхностно-активной пластифицирующей добавки, например 0,15…0,25 % от массы цемента пластифицирующей добавки СДБ. Применяют наряду с обычным портландцементом для получения морозостойких бетонов, повышения прочности, экономии цемента, получения удобоукладываемых бетонных смесей.

Гидрофобный портландцемент отличается пониженной гигроскопичностью при хранении и перевозках, а также способностью придавать растворным и бетонным смесям повышенную подвижность и удобоукладываемость, а затвердевшим изделиям повышенную морозостойкость. Гидрофобный портландцемент получают введением при помоле клинкера гидрофобной добавки (асидола, мылонафта. олеиновой кислоты, окисленного петролатума). Гидрофобный портландцемент в течение 5 мин не должен впитывать воду. Он применяется наряду с обычным для условий, когда требуется

длительное хранение. |

|

|

|

|

Гидрофобные |

добавки |

придают |

бетонным |

смесям |

воздухововлекающий эффект, что повышает их удобоукладываемость. В затвердевшем цементном камне формируется особая категория воздушных пор с размером 20…50 мкм, придающих изделиям высокую морозостойкость.

Гидрофобный портландцемент наряду с пластифицированным

повышают |

морозостойкость |

и плотность |

цементного камня. Их |

|||

применяют |

в дорожном, |

аэродромном |

и гидротехническом |

|||

строительстве. |

|

|

|

|

|

|

Сульфатостойкий |

портландцемент |

обладает |

повышенной |

|||

сульфатостойкостью, |

пониженной |

экзотермией, |

замедленным |

|||

твердением в начальные сроки. Его получают нормированием минералогического состава портландцементного клинкера: C3S < 50 %,

45

С3А< 5 %, С3А + С4АF < 22 %. По минералогическому составу – это белитовый цемент. Активных и инертных добавок в состав этого цемента не вводят. Предназначен для подводных и подземных

сооружений в условиях сульфатной агрессии. |

|

||

Портландцемент с умеренной |

экзотермией |

изготавливается |

|

нормированием минералогического |

состава |

портландцементного |

|

клинкера: C3S < 50 %, С3А < 8 |

%. |

применяется для возведения |

|

массивных сооружений, хорошо противостоит коррозии в пресных, слабоминерализованных водах, морозо и воздухостоек. При твердении выделяет меньше тепла, чем обычный портландцемент, медленно

твердеет в ранние сроки. |

|

Белый и цветной портландцементы |

применяются в декоративных |

целях. В качестве сырья используются |

чистые известняки и белые |

каолиновые глины с минимальным |

содержанием окрашивающих |

оксидов: Fe, Cr, Mn. Топливо не должно загрязнять клинкер. В качестве топлива применяют газ или мазут. Белый цемент делят на 3 сорта по степени белизны: БЦ1, БЦ-2, БЦ-3. По прочности выпускается марок

250, 300, 400. |

|

Цветные цементы получают совместным помолом |

белого |

портландцемента со свето-, щелочестойкими пигментами. Возможно использование оксидов цветных металлов: Mn - от голубого до черного, Cr – желтый, зеленый и т.п.

2.3.5. Коррозия цементного камня

Коррозия цементного камня – это процесс его разрушения под влиянием агрессивных факторов окружающей среды. Принято различать три вида коррозии цементного камня.

Коррозия первого вида – разрушение вследствие растворения и вымывания Са(ОН)2 в мягких проточных водах.

Коррозия второго вида – разрушение водой, содержащей соединения, способные вступать в обменные реакции с Са(ОН)2. При этом образуются продукты реакции взаимодействия, либо растворимые в воде, либо выделяющиеся в виде непрочных аморфных масс.

Например, магнезиальная коррозия:

Са(ОН)2 + MgCl2=CaCl2 + Mg(OH)2.

Углекислотная коррозия происходит при воздействии воды, содержащей свободный диоксид углерода на карбонатную пленку на

46

поверхности бетона, в результате чего образуется хорошо растворимый бикарбонат кальция:

СаСО3 + (СО2)своб + Н2О = Са(НСО3)2. Общекислотная коррозия развивается при действии растворов

кислот с образованием растворимых солей. Например:

Са(ОН)2 + НCl=CaCl2 + H2O.

Коррозия третьего вида. Сульфоалюминатная коррозия состоит в накоплении в порах цементного камня отложений малорастворимых соединений с последующей кристаллизацией прочных кристаллов, объем которых может превысить объем пор цементного камня. При этом в цементном камне развивается внутреннее напряжение, приводящее к разрушению. Продуктом коррозии является эттрингит (гидросульфоалюминат кальция) – который образуется при взаимодействии сульфатов и гидроалюмината кальция.

Щелочная коррозия проявляется при взаимодействии щелочей цемента и реакционоспособных модификаций кремнезема заполнителей с образованием набухающих студенистых отложений белого цвета - силикатов калия и натрия, что также сопровождается увеличением объема. Поверхность бетона вспучивается и шелушится. Появляется сеть трещин.

Для защиты от коррозии применяют гидроизоляцию конструкций из бетона, водоотвод, интенсивно уплотняют бетонную смесь, используют смеси с низким водоцементным отношением. Производят соответствующий подбор вида цемента.

2.3.6. Технические условия на цементы общестроительные

В настоящее время технические требования к цементам регламентируются двумя параллельно действующими стандартами: ГОСТ 10178 и ГОСТ 31108-2003. Основным отличием стандарта 31108, гармонизированным с европейским стандартом ЕN 197-1 в сравнении с ГОСТ 10178 состоит в том, что вместо марок введены классы. Значения классов имеют вероятностный характер (доверительная вероятность 95 %). Дополнительно введены требования по прочности в возрасте 2 суток а для классов 22,5Н и 32,5Н – в возрасте 7 сут. Стандарт допускает испытание цементов с использованием полифракционного песка по ГОСТ 30744. Введено разделение цементов по скорости твердения, которая оценивается про прочности в возрасте 2 (7) сут, на нормальнотвердеющие (Н) и быстротвердеющие (Б).

47

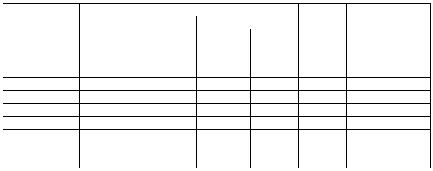

В табл. 2.4. приведены требования по прочности к цементам по ГОСТ 31108-2003.

Таблица 2.4

Классификация цементов по прочности

Класс |

Прочность на сжатие, МПа в возрасте |

|||

прочности |

2 суток, |

7 суток, |

28 суток |

|

цемента |

не менее |

не менее |

не |

не |

|

|

|

менее |

более |

22,5 Н |

- |

11 |

22,5 |

42,5 |

32,5 Н |

- |

16 |

32,5 |

52,5 |

32,5 Б |

10 |

- |

|

|

42,5 Н |

10 |

- |

42,5 |

62,5 |

42,5 Б |

20 |

- |

|

|

52,5 Н |

20 |

- |

52,5 |

- |

52,5 Б |

20 |

- |

|

|

Начало |

Равномерность |

Схваты- |

изменения |

вания, |

объема |

мин,не |

(расши- |

ранее |

рение).мм, |

|

не более |

75 |

10 |

60 |

|

45 |

|

По вещественному составу цементы подразделяются на пять типов:

-ЦЕМ I – портландцемент;

-ЦЕМ II – портландцемент с минеральными добавками;

-ЦЕМ III – шлакопортландцемент;

-ЦЕМ IV – пуццолановый цемент;

-ЦЕМ V – композиционный цемент.

Цемент типа ЦЕМ I не содержит минеральных добавок или содержит их не более 5 %. По содержанию портландцементного клинкера и минеральных добавок цементы типов ЦЕМ II… ЦЕМ V подразделяют на подтипы А и В.

Вещественный состав цемента включает содержание клинкера (Кл), доменного гранулированного шлака (Ш), пуццолановой добавки (П), золы-уноса тепловых электростанций (З), микрокремнезема (МК), известняка (И).

Пример условного обозначения цемента в соответствии с ГОСТ

31108-2003:

Пуццолановый цемент с суммарным содержанием пуццоланы (П), золы—уноса (З) и микрокремнезема (МК) от 21 до 35 %, нормальнотвердеющий:

Пуццолановый цемент ЦЕМ IV/А (П-З-МК) 32,5Н ГОСТ 3110782003.

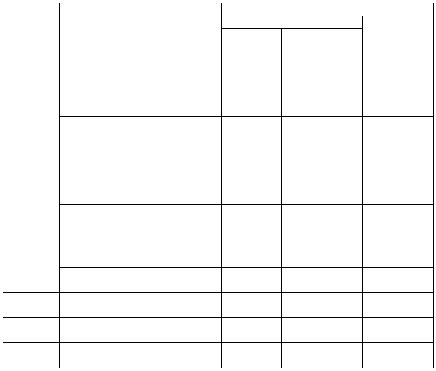

В табл. 2.5. приведены пределы содержания клинкера и минеральных добавок в цементах разных типов.

48

|

Вещественный состав общестроительных цементов |

Таблица 2.5 |

|||

|

|

||||

Тип |

Наимено- |

Сокращен- |

Вещественный состав цемента, % массы |

||

цемен-та |

вание |

ное обо- |

Основные компоненты |

Вспомога- |

|

|

цемента |

значение |

П/ц |

Минеральные |

тельные |

|

|

|

Клинкер |

добавки |

компоненты |

ЦЕМ I |

Портландцемент |

ЦЕМ I |

95-100 |

- |

0-5 |

ЦЕМ II |

Портландцемент |

ЦЕМII/А-Ш |

80-94 |

6-20 |

0-5 |

|

с минеральнами. |

|

|

|

|

|

добавками: |

ЦЕМII/В-Ш |

65-79 |

21-35 |

0-5 |

|

-шлаком |

|

|

|

|

|

-пуццоланой |

ЦЕМII/А-П |

80-94 |

|

0-5 |

|

- золой-уноса |

ЦЕМII/А-3 |

80-94 |

|

0-5 |

|

- глиежем или |

ЦЕМII/А-Г |

80-94 |

|

0-5 |

|

обожженным |

|

|

|

|

|

сланцем |

|

|

|

|

|

- микрокрем- |

ЦЕМII/А- |

80-94 |

|

0-5 |

|

неземом |

МК |

|

|

|

|

- известняком |

ЦЕМII/А-И |

80-94 |

|

0-5 |

|

- компози- |

ЦЕМII/А-К |

80-94 |

|

0-5 |

|

ционные |

|

|

|

|

ЦЕМ III |

Шлакопортланд- |

ЦЕМ III/А |

35-64 |

36-65 |

0-5 |

|

цемент |

|

|

|

|

ЦЕМ IV |

Пуццолановый |

ЦЕМ IV/А |

65-79 |

|

0-5 |

|

цемент |

|

|

|

|

ЦЕМ V |

Композицион- |

ЦЕМ V/А |

40-78 |

11-30 (Ш) |

0-5 |

|

ный цемент |

|

|

11-30 (П+З) |

|

3. БЕТОНЫ НА ОСНОВЕ МИНЕРАЛЬНЫХ ВЖУЩИХ ВЕЩЕСТВ

3.1. Материалы для бетона

Бетон – искусственный каменный материал, получаемый в результате затвердевания рационально подобранной смеси, состоящей из вяжущего вещества воды, крупного и мелкого заполнителя.

Первая |

книга о бетоне издана |

в 1836 г. в Англии инженером |

|||

Годвином: |

«Природа и свойства |

бетона |

и |

его использование в |

|

строительстве до настоящего времени». |

|

|

|

||

Материалы, применяемые для бетона |

должны |

отвечать |

|||

определенным требованиям, изложенным в |

ГОСТах. Так, |

вода для |

|||

49

затворения и для поливки бетона не должна содержать вредных примесей, влияющих на процессы твердения бетона. Не допускается применение болотных и сточных вод, с содержанием рН меньше 4, содержащих более 0,27 % сульфатов и морской воды с содержанием солей более 2 %.

В качестве мелкого заполнителя применяют пески. Песок – это рыхлая искусственная или природная смесь частиц с размером 0,16…5 мм. Согласно ГОСТ 8736-93 к мелкому заполнителю для бетонов предъявляют требования по гранулометрическому составу и содержанию вредных примесей. Гранулометрический (зерновой) состав определяют просевом пробы мелкого заполнителя массой 1000 г через стандартный набор сит с размером ячеек, мм: 5; 2,5; 1,25;и 0,63; 0,315; 0,16. При этом, под частным остатком аi понимают остаток пробы на данном сите в процентах от общей навески. Суммируя частные остатки на всех предыдущих ситах с частным остатком на данном сите получают так называемые полные остатки А, %i. По полным остаткам можно рассчитать модуль крупности песка Мкр:

i 2,5

Ai

Мкр= i 0,16 .

100

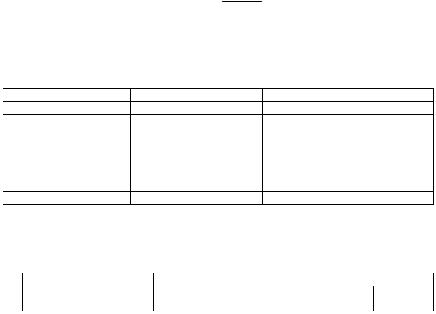

Группа мелкого заполнителя по модулю крупности и требования ГОСТ 8736-93 по зерновому составу приведены в табл. 3.1

|

|

Таблица 3.1 |

|

|

Группы песков по модулю крупности |

|

|

Группа песка |

Модуль крупности Мкр |

Полный остаток на сите № 063, % |

|

Очень крупный |

Св. 3,5 |

Св. 75 |

|

Повышенной крупности |

Св. 3,0 до 3,5 |

Св. 65 до 75 |

|

Крупный |

Св. 2,5 до 3,0 |

Св. 45 до 65 |

|

Средний |

Св. 2,0 до 2,5 |

Св. 30 до 45 |

|

Мелкий |

Св. 1,5 до 2,0 |

Св.10 до 30 |

|

Очень мелкий |

Св. 1,0 до 1,5 |

До 10 |

|

Тонкий |

Св. 0,7 до 1,0 |

Не нормируется |

|

Очень тонкий |

До 0,7 |

Не нормируется |

|

В мелком заполнителе ограничивается |

содержание частиц размером |

||

более 10 мм, 5 мм и менее 0,16 мм (табл. 3.2). |

|

||

|

|

Таблица 3.2 |

|

Содержание в песке частиц крупностью свыше 5 мм и менее 0,16 мм |

|||

Класс и группа песка |

Предельное содержание зерен, % крупностью, |

||

свыше10 мм |

свыше 5 мм |

менее |

|

|

0,16 мм |

||

|

|

|

|

50