Лекции_строительные материалы и конструкции

.pdfАнглии. Рельс впервые изготовлен в США в 1832 г. Прокат двутавровых профилей впервые осуществлен во Франции в 1848 г.

В США оценили преимущества металлических конструкций, и развитие строительной отрасли в Штатах базировалось на металлических конструкциях. В 1883 г. был возведен Бруклинский мост висячей конструкции пролетом 500 м с проволочными тросами.

Первый каркас небоскреба был сооружен в 1885 г., а в 1932 г. возведен каркас знаменитого небоскреба Эмпайр Стейт Билдинг высотой 425 м. В 30-е годы ХХ века в Сан-Фрациско возведен вантовый мост через пролив Золотые Ворота с пролетом около 1280 м. Кабели, поддерживающие проезжую часть, имели массу 9500 тонн каждый, были изготовлены из 61 пряди, каждая из которых была свита из 452 проволок толщиной по 5 мм.

Во Франции в 1889 г. по случаю проведения Всемирной выставки в рекламных целях Густавом Эйфелем была сооружена башня высотой 300 м. Благодаря большому количеству желающих забраться на башню и полюбоваться на Париж с птичьего полета грандиозное строительство Эйфелевой башни очень скоро окупилось. В дальнейшем ее также стали использовать как радио- и телебашню. Сейчас подъем на нее осуществляют скоростные лифты.

Большой вклад в развитие технологии металлов и технологии металлоконструкций внесли русские инженеры. Первым описал процесс кристаллизации стали из жидкой фазы инженер Д. К. Чернов (1839…1921 г.) Он установил зависимость строения стали от условий отливки, ковки, термической обработки. Русский инженер В.Г. Шухов в 1896 г. предложил проект башни в виде гиперболоида вращения. Им же разработаны пространственные системы в виде растянутых поверхностей и сетчатых сводов. На всемирной выставке в Париже в 1900 г. особо отмечены труды обоих выдающихся русских ученых – Дмитрия Константиновича Чернова и Владимира Григорьевича Шухова. В 20-х годах ХХ века в России, в Москве, в период разрухи и гражданской войны башня по проекту В.Г. Шухова была возведена. Сегодня эта башня высотой около 150 м известна всем как Шаболовская. Впервые применил кислород для интенсификации мартеновского процесса русский академик И. П. Бардин (1883 - 1960 гг.). Он был одним из руководителей строительства Кузнецкого металлургического комбината. И.П. Бардин создал первые установки для непрерывной разливки стали. Лицензия на непрерывную разливку стали продана Японии и другим государствам.

121

Алюминий в строительстве впервые был применен в 1896 г. в Монреале для устройства карниза здания страхового общества. В начале ХХ-го века в Италии из алюминия возведены купола церквей. До сих пор они находятся в хорошем состоянии. Впервые цельноалюминиевое здание фирмы «Валло» построено в 1937 г. во Франции. Колонны, ригели и кровля выполнены из алюминиевых профилей. В США, в Питтсбурге, в здании вычислительного центра фирмы «Вестингауз» колонны, стропильные фермы и ограждающие конструкции смонтированы из алюминиевых сплавов.

Вжилищном строительстве алюминиевые сплавы сегодня используют для ограждающих конструкций покрытий и стен, для изготовления жалюзи, переплетов, навесов, карнизов, архитектурных деталей. С середины ХХ-го века в строительстве применяются металлические решетчатые пространственные конструкции для покрытия зданий с пролетом свыше 100 м – однопоясные (в сводах, сферических куполах, гиперболических оболочках) и двухпоясные (в призматических конструкциях, работающих как решетчатые плиты покрытий).

Врезультате научно-технического прогресса в последние годы значительно изменились классические методы производства металлических изделий и конструкций, внедряются принципиально новые технологии. Все это способствует расширению технических возможностей металла, применяемого в строительстве, позволяет создавать новые архитектурные формы зданий, решать задачи конструирования уникальных строительных объектов. В настоящее время большое внимание уделяется выпуску перспективных видов металлопродукции: листовому прокату, прокатным профилям, широкополочным гнутым прокатным профилям из алюминиевых сплавов. Самые высокие сооружения в мире сегодня возводятся на основе стальных конструкций.

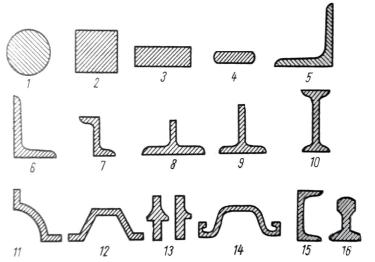

При изготовлении стальных строительных конструкций сталь употребляется в виде прокатных изделий, получаемых с металлургических заводов и имеющих различную форму поперечного сечения (профиль). Различают листовую и профильную (фасонную) сталь. В результате многолетнего опыта применения различных по своей форме профилей отсортировались наиболее конструктивно удобные и экономически выгодные профили. Такими профилями являются, например, уголковый, тавровый, двутавровый, швеллерный ( рис.10).

Большое количество строительных изделий и конструкций получают холодным профилированием. Гнутые профили проката

122

относятся к эффективным видам металлопродукции. Они отличаются высоким качеством поверхности, одинаковой толщиной по всему сечению профиля.

Процесс профилирования прокаткой на профилегибочных агрегатах заключается в постепенном изменении формы сечения плоской заготовки до требуемого профиля при последовательном прохождении ее через несколько пар вращающихся фигурных валков. Происходит только последовательная гибка полосы или ленты в поперечном направлении, а площадь поперечного сечения и толщина исходной полосы или ленты практически не изменяется. На основе гнутых профилей проката изготавливают профнастил, металлочерепицу, металлосайдинг.

Рис. 10. Основные профили сортового проката: сталь: 1- круглая; 2- квадратная; 3 – полосовая; 4 – полосовая с

закруглением; профили: 5, 6 – уголковый; 7 – зетовый; 8, 9 – тавровый; 10 – двутавровый; 11колонный; 12 - корытообразный; 13 - оконный; 14 – шпунтовый; 15 - швеллерный; 16 - рельс

123

Для армирования железобетонных конструкций выпускается стержневая горячекатаная арматурная сталь диаметром 6…40 мм и проволочная холоднотянутая арматурная сталь диаметром 3…8 мм. Стержневая горячекатаная арматурная сталь выпускается гладкой класса А-I и периодического профиля классов А-II, А-III, А-IV, А-V, A-VI (рис 11). Применяется также стержневая, упрочненная вытяжкой, арматура класса А-IIIв и термически и термомеханически упрочненная арматура классов Ат-III, Ат-IV, Ат-V, Ат-VI, Ат-VII.

Для обозначения классов арматуры с повышенной стойкостью к коррозионному растрескиванию под напряжением добавляется буква «К» (например: Ат-IVK), а свариваемой, соответственно, буква «С» (например: Ат-IVC). Для обозначения арматуры специального назначения добавляется буква «с» (например:Ас-II).

а |

б |

в |

Рис. 11. Арматурная сталь:

а– изделия из проволочной арматуры;

б– стержневая классов А-III…A-VI;

в– стержневая класса А-II

Арматурная холоднотянутая проволока выпускается гладкой классов В-I и В-II и рифленой классов Вр-I и Вр-II. Индекс «р» применяется в маркировке рифленой арматурной проволоки. Проволочную арматуру подразделяют на арматурную проволоку В-I - низкоуглеродистую, холоднотянутую (предназначенную для ненапрягаемой арматуры) и проволоку В-II - выcокопрочную, углеродистую (для напрягаемой арматуры).

Армирование железобетонных конструкций может осуществляться проволочными изделиями: спиральными семипроволочными канатами класса К-7 и девятнадцатипроволочными канатами класса К-19.

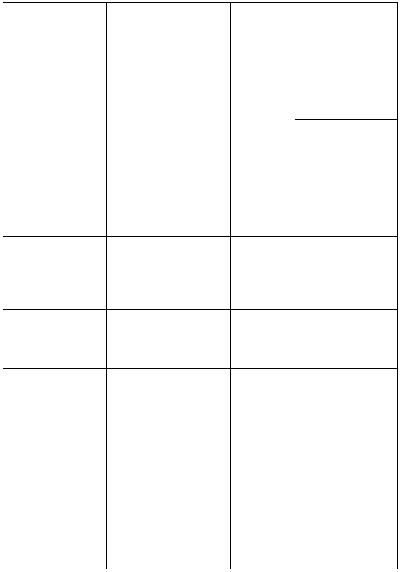

Основные характеристики проволочной арматуры приведены в табл.

8.7.

124

Таблица 8.7

Основные виды проволочной арматуры

Вид арматуры

Класс

Обыкновенная Вр-I арматурная проволока

периодического профиля,

ГОСТ 6727-80

арматуры Диаметрмм,

3…5

Расчетные

сопротивления растяжению МПа, для предельных состояний:

1 |

2 |

группы |

группы |

375… |

410… |

360 |

395 |

Высокопрочная |

В-II |

3…8 |

1240…915 |

1490… |

арматурная |

|

|

|

1110 |

проволока, |

|

|

|

|

ГОСТ 7348-81 |

|

|

|

|

Арматурные |

К-7 |

6…15 |

1210… |

1450… |

канаты, |

|

|

1080 |

1295 |

ГОСТ13840-68 |

|

|

|

|

Арматурные |

К-19 |

14 |

1175 |

1410 |

канаты, |

|

|

|

|

ТУ 14-4-22-71 |

|

|

|

|

Обыкновенная |

В-I |

3…5 |

|

|

гладкая |

|

|

|

|

арматурная |

|

|

|

|

проволока, |

|

|

|

|

ГОСТ 6727-80 |

|

|

|

|

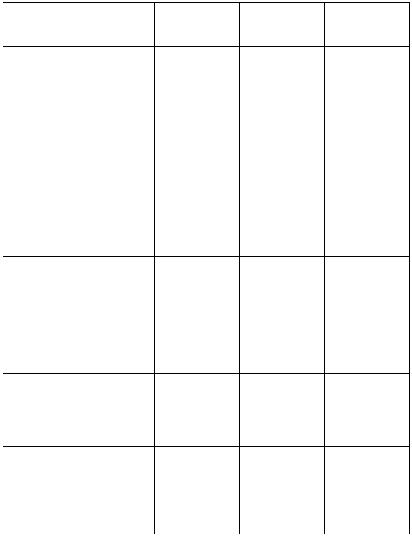

Основные виды стержневой арматурной стали приведены в табл. 8.8- 8.9.

125

|

|

|

|

|

Таблица 8.8 |

Основные виды стержневой арматурной стали |

|||||

|

|

|

|

Расчетные |

|

|

|

|

|

сопротивления |

|

Вид |

Класс |

Марка |

Диаметр, |

растяжению, Rs, |

|

МПа для |

|||||

арматуры |

|

стали |

мм |

|

группы |

|

|

|

|

предельных |

|

|

|

|

|

состояний: |

|

|

|

|

|

1 |

2 |

Горячекатаная, |

А-I |

Cт3 сп |

5,5 |

225 |

235 |

ГОСТ 5781-82, |

|

Ст3сп(пс) |

6…40 |

|

|

ГОСТ 380-71 |

|

Ст3кп |

6…40 |

|

|

|

|

Ст3сп(кп) |

6…18 |

|

|

|

|

Ст3Гпс |

6…18 |

|

|

Горячекатаная |

А-II |

Ст5сп |

10…40 |

280 |

295 |

периодического |

|

Ст5пс |

10…16 |

|

|

профиля, |

|

Ст5пс |

18…40 |

|

|

ГОСТ 5781-82 |

|

18Г2С |

40…80 |

|

|

|

Ас-II |

10ГТ |

10…32 |

|

|

Горячекатанная |

A-III |

35ГС |

6…8 |

355 |

390 |

периодического |

|

25Г2С |

10…40 |

365 |

390 |

профиля |

|

32Г2Р |

6…22 |

|

|

ГОСТ 5781-82 |

|

|

|

|

|

Горячекатаная |

А- IV |

80С |

10…18 |

510 |

590 |

периодического |

|

20ХГ2С |

10…32 |

|

|

профиля. ГОСТ |

А-V |

23Х2Г2Т |

10…32 |

680 |

785 |

5781-82 |

А-VI |

20Х2Г2СР |

10…22 |

|

|

|

|

22Х2Г2ТЮ |

10…22 |

815 |

980 |

Упрочненная |

А-IIIв |

25Г2С |

6…40 |

490 |

540 |

вытяжкой |

|

35ГС |

|

|

|

Термически |

Ат-VII |

30ХС2 |

10…28 |

980 |

1175 |

упрочненная, |

|

|

|

|

|

периодического |

|

|

|

|

|

профиля ГОСТ10884-81

126

Таблица 8.9

Основные виды стержневой термически упрочненной арматурной стали

Вид |

Класс |

Марка |

|

арматуры |

|

стали |

Диаметр, |

|

|

|

мм |

Термомеханически |

Ат-ШC |

Ст5сп, |

10…32 |

упрочненная |

|

Ст5пс |

10…32 |

периодического |

|

Ст5сп |

10…32 |

профиля, |

|

Ст5пс |

10…32 |

ГОСТ 10884-81 |

Ат-IVC |

25Г2С |

10…32 |

|

|

28С, 35ГС |

10…32 |

|

Aт-IV |

20ГС |

10…32 |

|

Ат-IVC |

08Г2С |

10…28 |

Термически |

|

25Г2С |

10…32 |

упрочненная, |

|

25С2Р |

10…32 |

периодического |

Ат-IVК |

10ГС2 |

10…18 |

профиля |

|

20ХГС2 |

10…18 |

ГОСТ10884-81 |

|

08Г2С |

10…18 |

|

|

20ГС |

|

Термически |

Ат-V |

20ГС |

10…28 |

упрочненная, |

|

20ГС2 |

10…28 |

периодического |

|

10ГС2 |

10…28 |

профиля |

|

08Г2С |

10…28 |

ГОСТ10884-81 |

|

28С |

10…28 |

|

Ат-VСК |

25Г2С |

10…32 |

|

|

20ХГС2 |

10…28 |

Термически |

Ат-VI |

20ГС |

10…28 |

упрочненная, |

|

20ГС2 |

10…28 |

периодического |

|

25С2Р |

10…32 |

профиля |

Ат-VIК |

20ХГС2 |

10…16 |

ГОСТ10884-81 |

|

|

|

Термически |

Ат-VII |

30ХС2 |

10…28 |

упрочненная, |

|

|

|

периодического |

|

|

|

профиля ГОСТ10884-81

127

8.7. Цветные металлы и сплавы

Алюминий имеет кубическую гранецентрированную кристаллическую решетку. Технически чистый алюминий характеризуется низкой плотностью – 2700 кг/м3, стойкостью к коррозии, хорошей свариваемостью, высокой пластичностью. Может обрабатываться давлением. Обработка резанием затруднена. Алюминий имеет сравнительно низкую прочность и низкий модуль упругости.

Основным сырьем для производства алюминия являются бокситы Аl2O3.2H2O. Оксид алюминия, образующийся после обезвоживания бокситов при прокаливании, подвергают электролизу при температуре около 1000 оС. Для понижения температуры плавления оксида алюминия добавляют минерал криолит Na3AlF6. На катоде, выполненном в виде графитовой подины, выделяется жидкий алюминий, который периодически выпускают из ванны. Технически чистый алюминий применяют для изготовления ненагруженных конструкций в агрессивной среде. Прочность алюминия повышают легированием и производством сплавов алюминия с медью, кремнием, магнием, цинком, марганцем. Большинство легирующих элементов образуют с алюминием твердые растворы.

Сплав алюминия с медью относят к деформируемым сплавам. Растворимость меди в алюминии при комнатной температуре составляет 0,1…0,2 %. При содержании меди в сплаве около 4 % структура сплава характеризуется присутствием твердого раствора меди в алюминии и мелких кристаллов CuAl2. При температуре 548 °С растворимость меди составляет 5,65 %.

При закалке удается зафиксировать высокотемпературную структуру сплава. Закалка состоит в нагреве сплава до температуры 530 °С, при которой вся медь растворяется в алюминии, и в последующем резком охлаждении в воде. При закалке сплав упрочняется, но не полностью. С целью дальнейшего упрочнения его подвергают старению, то есть вылеживанию при комнатной температуре или при температуре 100…150 ◦С. Из пересыщенного раствора при этом могут выделяться мельчайшие частицы упрочняющей фазы СuАl2, но без обособления этих частиц, которые не удается обнаружить под микроскопом. Старение при более высокой температуре может привести к разупрочнению сплава.

Дуралюмин Д1 – это алюминиевый сплав, содержащий 3,8…4,8 % меди, 0,4…0,8 % магния, 0,4…0,8 % марганца, не более 0,7 % кремния и

128

не более 0,7 % железа. Железо и кремний являются неизбежными примесями. Медь, магний и марганец вводят в сплав специально.

После закалки такой сплав состоит из зерен пересыщенного твердого раствора меди в алюминии, интерметаллических соединений Мg2Si, FeAl3, (MnFe)Al6, CuMgAl2, CuAl2 и

других не растворившихся в твердом алюминии фаз. Таким образом, сплавы системы Аl-Cu относят к деформируемым и упрочняемым термической обработкой.

Силумины представляют собой сплавы алюминия с 8…14 % кремния. Они обладают хорошими литейными свойствами, хорошо заполняют форму, имеют малую усадку и не склонны к образованию трещин. В них возможно присутствие газовой пористости. Алюминий, содержащий 11,6 % кремния, образует эвтектику. На практике применяют доэвтектические сплавы, так как избыточный кремний способствует повышению хрупкости сплава.

Если силумин перед разливкой модифицировать натрием или смесью солей фтористого и хлористого натрия в количестве не более 0,01 %, эвтектика становится мелкозернистой. Механические свойства силумина повышаются. Возрастают как прочность при разрыве, так и относительное удлинение. Закалку для силумина не применяют.

Медь и ее сплавы. Чистая медь пластична. Плотность ее – 8930 кг/м3. Кристаллическая решетка меди кубическая гранецентрированная. Медь отличается высокой электропроводностью. Примеси понижают электропроводность меди.

Пирометаллургический метод производства меди состоит в плавке концентрата в отражательных или электрических печах с целью разделения его на первичный штейн и оксиды, составляющие шлак.

При нагреве концентрата до 1250…1300 ◦С происходит восстановление оксида меди и высших оксидов железа. В результате образуется закись меди Cu2O, которая, взаимодействуя с FeS, приводит к получению Cu2S.

Первичный штейн состоит из сплавленных сульфидов меди и железа. Другие оксиды, расплавленные в силикатах железа, составляют шлак. Периодически первичный штейн и шлак выпускают из печи. Затем первичный штейн плавят в кислородном конвертере, где в присутствии кислорода происходит удаление соединений железа в шлак и выделение черновой меди. В черновой меди содержится 98,4…99,4 % чистой меди.

129

В строительстве известно применение меди для устройства долговечной кровли. Сплавы меди с цинком называют латунями. Они маркируются буквой Л. В марке латуни указывают также процентное содержание меди. Например, латунь марки Л 80 содержит 80 % меди и 20 % цинка.

Практическое применение находят латуни, с содержанием цинка до 44 % имеют. Латуни представляют собой твердые растворы цинка в меди. Они имеют кристаллическую решетку меди – кубическую гранецентрированную. Из латуни деформированием изготавливают прутки, трубы, листы.

Бронзы – это многокомпонентные сплавы меди с оловом, алюминием, свинцом, кремнием, бериллием, хромом. Оловянные и свинцовые бронзы обладают антифрикционными свойствами.

Баббиты – сплавы на оловянной или свинцовой основе, также обладают антифрикционными свойствами. Например, сплав Б83 содержит 83 % олова, 11 % сурьмы и 6 % меди.

8.8. Коррозия металлов и сплавов и меры защиты от нее

Коррозия - это самопроизвольное разрушение металлов и сплавов, вызванное химическим или электрохимическим взаимодействием металла с окружающей средой. Химическая коррозия протекает при воздействии на металл сухих газов и неэлектролитов. Электрохимическая коррозия происходит при действии на металл жидких электролитов - водных растворов солей, кислот, щелочей, а также влажного воздуха, то есть сред, содержащих ионы.

В основе электрохимической коррозии лежит гидратация ионов металла, то есть их взаимодействие с молекулами воды. Гидратация происходит за счет электростатического взаимодействия между заряженными ионами металла и полярными молекулами растворителя.

Переход иона металла в раствор термодинамически возможен в том случае, если энергия гидратации больше, чем энергия связи с электронами металла. Когда часть гидратированных ионов металла переходит в электролит, металл получает отрицательный заряд. За счет пришедших в раствор ионов электролит получает положительный заряд. Так возникает двойной электрический слой противоположных зарядов – электродный потенциал. Его величина зависит от вида металла и состава электролита.

Строительные металлические конструкции эксплуатируются в самых различных условиях, поэтому в них могут встречаться различные

130