Сиротин_Основы_строит_пр-ва

.pdf

Разработка мерзлого грунта ведется после его искусственного оттаивания, разрыхления или разрезки на кубы баровой машиной. Грунт, промерзший на глубину до 0,5 м, как правило, разрабатывается экскаваторами без рыхления. При большей глубине промерзания применяют предварительное рыхление гидромолотом (сменное оборудование к экскаватору с шарнирной стрелой), клин-бабой, рыхлителем на тяжелом гусеничном бульдозере или специальными установками на основе сваебоя. Клин-баба применяется в виде сменного оборудования к кранэкскаватору с ковшом драглайн и грейфер. Прогрев можно выполнять стержнями-электродами, забиваемыми в грунт рядами на расстоянии 0,5–0,7 м друг от друга с заглублением в талый грунт, и паровыми иглами. Эффективным способом разработки глубоко промороженных грунтов является нарезка их на квадраты со стороной до двух метров и последующее перемещение полученных кубов буксировкой тросом за гусеничным трактором. Баровая машина представляет собой разновидность многоковшового экскаватора с твердосплавными резцами вместо ковшей.

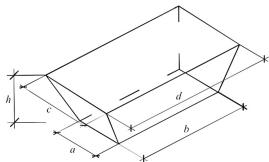

Расчет объемов земляных работ производится по геометриче-

ским формулам определения объемов простейших составляющих фигур. Так, объем разрабатываемого грунта в котловане равен площади среднего сечения усеченной призмы (рис. 12), умноженной на высоту (глубину котлована). Объем траншеи считается умножением площади среднего сечения на длину, пренебрегая откосами в начале и в конце траншеи, но если ее глубина меняется в разных точках прохождения рельефа, целесообразно разделить ее по длине на отдельные части.

h – глубина котлована; a – ширина по дну;

b – длина по дну;

с – ширина по верху; d – длина по верху

Рис. 12. Схема котлована

21

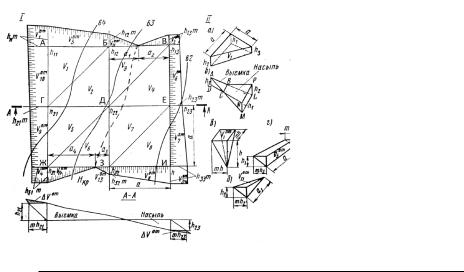

Есливынутыйгрунтбудетперевозитьсянатранспортныхсредствах, то для определения его объема используют коэффициент разрыхления. Для определения объема насыпи из этого же грунта, используется коэффициент остаточногоразрыхлениякобъемувынутогогрунтавплотном состоянии. Объем грунта при планировке площадок определяется суммой объемов прямоугольных и треугольных призм в выемке и насыпи. Разбивка площадки на расчетные призмы показана на рис.13. Изначально площадка разбивается на квадраты или прямоугольники со сторонами от 20 до 50 м, в вершинах которых определяются черные отметки. После этого, используя заданную проектную или рассчитанную по средней отметке красную отметку, определяют рабочие отметки в вершинах квадратов и наносят на схему линию нулевых работ (рабочих отметок) и схему откосов выемки и насыпи. Рабочая отметка вычисляется вычитанием черной отметки от красной, таким образом, отрицательные значения рабочей отметки указывают на отметку выемки, а положительные – насыпи. После чего, по объемам призм вычисляется объем выемки и объем насыпи. Если красная отметка не задана проектом, она находится из условия нулевого баланса объемов работ (объемвыемкиуравниваетсясобъемомнасыпи).Определяютэтосравнением объема выемки и насыпи и учетом увеличения объема грунта выемки за счет остаточного разрыхления. Полученный излишек грунта «рассыпают» по площадке, корректируя красную отметку на величину этого «слоя».

V1“-V4“ – угловые призмы откосов (схема – б);

V1-V8 – расчётные призмы площадки (схемы а,б);

V5“-V10“ – усечённые призмы откосов (схема – г);

V11“-V14“ – треугольные призмы откосов (схема – д).

Рис. 13. Схема разбивки площадки на треугольные призмы для рас-

чета объемов земляных работ [5, с. 29]

22

Тема 3. Производство свайных работ

Сваями называют вертикальные или наклонные стержни, погружаемые или изготавливаемые непосредственно в грунте для восприятия опорных нагрузок от возводимых или существующих сооружений. Сваи бывают сжатые и растянутые (анкеры), стойки (опирающиеся на прочные породы грунта) и висячие (передающие нагрузку по всей своей длине). По материалу они могут быть деревянными, металлическими, бетонными, железобетонными и грунтобетонными. По способу производства: забивные, вдавливаемые, завинчиваемые, набивные

ибуронабивные. Сечение свай может быть квадратным, многоугольным, круглым, сплошным или пустотелым. Сегодня существует много различных технологий изготовления и погружения свай в различные грунты. В общем виде можно выделить следующие основные способы производства:

–забивка готовых свай молотом;

–вдавливание при помощи вибропогружателя или гидродомкратов

иих сочетания;

–завинчивание секционных свай специальными машинами;

–заполнение или нагнетание бетона в ранее пробуренную скважину. Все работы по погружению или изготовлению свай могут выпол-

няться только с использованием специальной строительной техники. Готовые сваи погружаютсясиспользованиемсваебойногокопра,смонтированного, как правило, на гусеничном шасси. Копер служит для перемещения, подъема и удерживания сваи в вертикальном положении, установки и снятия с нее сваебойного молота или погружателя.

Молоты и погружатели:

– дизель-молоты, машины внутреннего сгорания, где используется энергия сгорающих газов, приводящая в движение ударную часть молота;

– паровоздушные молоты, которые приводятся в действие силой сжатого воздуха или пара, воздействующих на ударную часть молота;

– вибропогружатели – передача энергии колебательных движений рабочего органа на сваю (использование вибрации);

– вибромолоты – сочетание вибрации и ударного воздействия на сваю. Дизель-молоты, по сравнению с паровоздушными, отличаются более высокой производительностью, простотой в эксплуатации, авто-

23

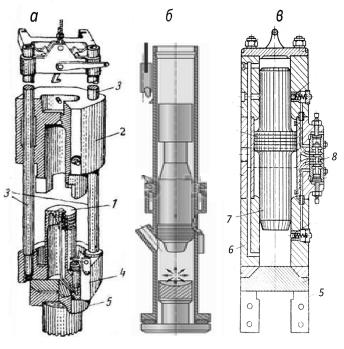

номностью действия (нет необходимости использования парогенератора) и более низкой стоимостью. Применяют штанговые (рис. 14-а) и трубчатыедизель-молоты(рис.14-б).Ударнаячастьштанговыхдизель- молотов – массивный подвижный цилиндр (2), открытый снизу и перемещающийся по направляющим штангам (3). При падении цилиндра на неподвижный поршень (1), закрепленный на наголовнике сваи (5), в камере сгорания воспламеняется смесь воздуха и топлива. Образовавшиеся в результате сгорания смеси газы подбрасывают цилиндр вверх, а поршень (7) вдавливает сваю, после чего цикл повторяется.

Рис. 14. Схемы сваебойных молотов [4, с. 192]

а) – штанговый дизель-молот; б) – трубчатый дизель-молот; в) – паровоздушный молот; 1 – неподвижный поршень; 2 – подвижный цилиндр; 3 – направляющие штанги; 4 – топливный насос; 5 – наголовник сваи; 6 – корпус молота;7 – подвижный цилиндр; 8 – управляющий механизм

24

В трубчатых дизель-молотах неподвижный цилиндр служит корпусом, соединяемым с наголовником сваи. Внутри цилиндра перемещается ударная часть – поршень. Главное преимущество дизель-молота трубчатого типа над штанговым в том, что при одинаковой массе ударной части они обладают значительно большим рабочим ходом, а следовательно, и увеличенной в 2–3 раза энергией удара.

Паровоздушные молоты являются машинами двойного действия и могут не только забивать, но и выдергивать ранее забитые сваи.

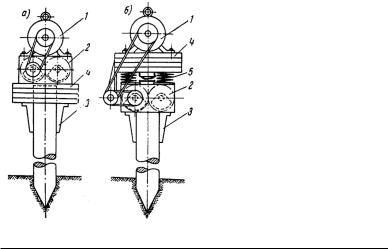

Вибропогружатели и вибромолоты применяют для погружения свай методом вдавливания в слабые и водонасыщенные грунты, погружения трубчатых свай-оболочек большого диаметра, шпунтовых свай. Амплитуда виброколебаний и масса вибросистемы, в которую входят свая, наголовник и вибропогружатель, должны обеспечить вибрацию примыкающим слоям грунта, в результате происходит раздвижка зерен грунта под контуром погружаемой сваи. В песчаных, водонасыщенных мелких и пылеватых грунтах скорость погружения может достигать 3,5–7 м/мин. Более универсальным является виброударный способ погружения свай с помощью вибромолотов (рис. 15б). При работе вибромолота наряду с вибрационным воздействием на сваю периодически воздействует ударник.

Метод вибровдавливания основан на комбинации вибрационного или виброударного воздействия на сваю и статического пригруза. В рабочем положении вибропогружатель, расположенный над местом погружения сваи, поднимает сваю и устанавливает ее вместе с закрепленным наголовником на место ее забивки. При включении вибропогружателя и вдавливающей лебедки свая погружается за счет собственной массы, массы вибропогружателя и части массы сваевдавливающей машины, передаваемой вдавливающим канатом через вибропогружатель на сваю. Одновременно на сваю действует вибрация. Особенно эффективен метод при погружении свай длиной до 6 м. Вибропогружатели обычно используют в комплексе с вдавливающими машинами массой от 20 до 200 т. Увеличить эффект вдавливания позволяет подмыв грунта под сваей или по ее боковым граням.

В настоящее время существуют сваевдавливающие машины статического действия, где собственная масса машины передается на сваю с помощью гидроцилиндров. Такая технология может применяться даже в условиях плотной застройки, где не допускаются ударные и вибраци-

25

онные воздействия на грунт. Масса машины может составлять от 60 до 200 т, а длина погружаемых свай до 18 м.

1 – электродвигатель,

2 – эксцентрики,

3 – наголовник,

4 – балласт,

5 – пружинная подвеска

Рис. 15. Схема вибропогружателя (а) и вибромолота (б) [17]

Для подъема и установки сваи в заданное положение и для забивки свай строго в вертикальном положении применяют специальные устройства – копры. Основная рабочая часть копра – его стрела, вдоль которой перемещается свая и молот по мере забивки сваи. Наклонные сваи погружают в грунт копрами с наклонной стрелой. Копры бывают на рельсовом ходу (копры башенного типа) и самоходные (на базе кранов-экскаваторов, тракторов и автомашин).

Наиболее распространены в промышленном и гражданском строительстве сваи длиной 6–12 м, которые забивают с помощью самоходных сваебойных установок. Такие установки маневренны и имеют механические устройства для подтаскивания и подъема на необходимую высоту сваи, закрепления головы сваи в наголовнике и выравнивания стрелы со сваей перед забивкой.

Забивка свай состоит из трех основных повторяющихся операций:

–передвижка и установка копра на месте забивки сваи;

–подъем и установка сваи в позицию для забивки;

–забивка сваи.

26

От каждого удара свая погружается на определенную глубину, которая уменьшается по мере заглубления сваи. В дальнейшем наступает момент, когда свая от ударов почти не погружается в грунт, это называют отказом

Отказ – заранее установленная в проекте минимальная глубина погружения сваи за определенное количество ударов молота. Величина отказа – среднее от 10 или от серии ударов в единицу времени.

Залог – серия ударов, выполняемых для замера средней величины отказа: для паровоздушных молотов в залоге 20–30 ударов; для дизельмолотов одиночного действия –10 ударов; для дизель-молотов двойного действия отказ определяют за 1 мин. забивки.

Замеры проводят с точностью до 1 мм, забивку прекращают при получении заданного по проекту отказа (расчетного). Если средний отказ в трех последовательных залогах не превышает расчетного, то процесс забивки сваи считается законченным.

Погружение свай завинчиванием основано на завинчивании стальных и железобетонных свай со стальным наконечником с помощью мобильных установок, смонтированных на базе автомобилей или других самоходных средств. Метод применяют чаще всего при устройстве фундаментов под мачты линий электропередачи, радиосвязи и других сооружений вантового типа, где в достаточной мере могут быть использованы несущая способность винтовых свай и их сопротивление выдергиванию. Рабочие операции при погружении сваи методом завинчивания аналогичны операциям, выполняемым при погружении свай методами забивки или вибропогружения, только вместо установки и снятия наголовника при этом методе устанавливают и снимают металлическую обойму, а вместо молота используется вращательный механизм. После завинчивания сваи (диаметр труб достигает 1 м), ее внутренняя полость заполняется бетоном. Скорость погружения винтовых свай зависит от диаметра лопасти, характеристик грунта и мощ- ностимашиныинаходитсявпределах0,2–0,6м/мин.Достоинствавин- товых свай в их высокой несущей способности, возможности плавного погружения в грунт, восприятии отрицательных усилий.

Изготовлениесвайвгрунте(буронабивныесваи).Такимметодом изготавливают бетонные, железобетонные, грунтобетонные и песчаногравийные сваи диаметром от 0,3 до 2,0 м и глубиной до 50 м постоян-

27

ного сечения и с расширенной опорной частью. Расширение выполняют специальной буровой насадкой, взрывом, размывом водоцементной смеси или электроимпульсным способом. После бурения скважины, в нее опускается арматурный каркас, после чего она заполняется бетоном. Обрушение стенок скважины предотвращают установкой обсадной трубы или заполнением скважины водо-глиняным (бентонитовым) раствором. Обсадная труба, как правило, извлекается во время укладки бетона, а бентонитовый раствор вытесняется укладываемым снизу вверх бетоном. Подача бетона осуществляется через бетонолитную

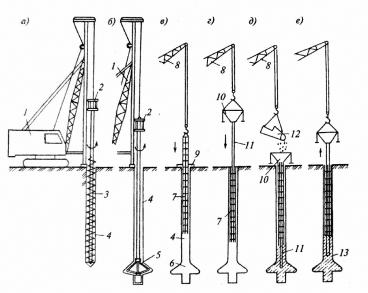

Рис. 16. Последовательность устройства буронабивных свай [12, с. 198]

а) бурение скважины буровой установкой на базе гусеничного крана-экскаватора (1); б) расширение дна скважины лопастным расширителем (5); в) опускание арматурного каркаса (7) с установкой фартука (9) или обсадной трубы; г) установка приемного бункера (10) с бетонолитной трубой (11); д) подача бетона на дно скважины с применением поворотной ковш-бадьи (12); е) извлечение бетонолитной трубы по мере заполнения скважины бетоном

28

трубу, извлекаемую по мере заполнения скважины бетоном, при этом необходимо строго контролировать заглубление трубы в бетон. Заглубление должно составлять не менее 2 м для обеспечения однородности укладываемого бетона и очистки арматуры от бентонитового раствора. В общем виде технология устройства буронабивных свай показана на рисунке 16. Буронабивные сваи могут устраиваться в любых грунтах, под любым углом к горизонту, способны воспринимать как вдавливающую, так и вытягивающую нагрузку. Ряды таких свай часто используют в качестве ограждающих стенок для подземных выработок.

29

Тема 4. Производство бетонных работ

Технология создания конструкций из искусственного камня прямо на месте строительства использовалась еще в Древнем Риме, но современный бетон на основе портланд-цемента появился в середине ХlХ в. Сегодня бетонные конструкции без армирования почти не применяются, а железобетон в сборном или монолитном виде присутствует практически на всех строительных объектах. К достоинствам этого материала следует отнести высокую прочность, долговечность и пожаростойкость, доступность применения, возможность изготовления на месте конструкций больших размеров, массы и сложной геометрии. Стоимость строительства многоэтажных зданий из монолитного железобетона с появлением современных высокотехнологичных опалубок и суперпластификаторов снизилась до уровня сборного домостроения. В балансе общей трудоемкости изготовления монолитных конструкций большую долю (60%) занимают опалубочные работы, а оставшиеся 40% примерно поровну распределяются между арматурой и укладкой бетона.

Опалубка – это жесткая контрформа заданной геометрии, раcсчитанная на восприятие нагрузки от свежеуложенного бетона. Технологичность опалубки предполагает быструю сборку ее на месте из заранее подготовленных элементов, демонтаж после использования с минимальными потерями и подготовка к повторному использованию. Опалубки могут быть инвентарными (многоразового использования) и стационарными (одноразовыми). Изготавливают их из дерева, фанеры, стали и алюминиевых сплавов, армированных полимеров, прорезиненой ткани и железобетона. Все инвентарные опалубки кроме надувных состоят из формообразующих элементов (палубы), несущего каркаса и крепежных устройств. Формы для вертикальных и горизонтальных конструкций отличаются конструктивно и по массе. Опалубка стен и колонн имеет детали, расчитанные на восприятие распорных нагрузок от давления жидкого бетонного раствора, а опалубка перекрытий воспринимает только массу от уложенного бетона и не требует жесткого соединения щитов между собой. По конструктивнотехнологическим особенностям опалубки делятся на разборнопереставную, подъемно-переставную, тунельную, скользящую, самоподъемную, надувную и неизвлекаемую. Разборно-переставная является наиболее универсальной, применяемой для бетонирования

30