Сиротин_Основы_строит_пр-ва

.pdf

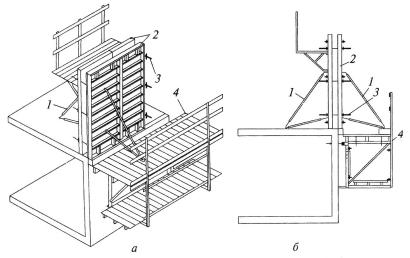

различных конструкций, даже одним и тем же комплектом деталей. Форма этой опалубки обычно выполняется из щитов унифицированных размеров из многослойной водостойкой фанеры, металлических листов, досок и др. Щиты для стен и колонн имеют ребра жесткости, позволяющие также соединять щиты между собой при помощи болтов или быстросъемных зажимов. Вертикальность и устойчивость опалубки обеспечивается регулируемыми подкосами, а распорные нагрузки воспринимают винтовые стяжки с дистанционными трубчатыми вставками, длиной, равной толщине стены. Опалубка перекрытий состоит из плоских щитов, свободно укладываемых на систему балок, опирающихся на телескопические стойки. Для бетонирования стен многоэтажных зданий отдельные щиты укрупняют в блоки, оборудуют их рабочими мостиками и навесными устройствами, что значительно сокращает трудозатраты на переустановку (рис. 17). В таком виде опалубка называется блочной.

Рис. 17. Схема устройства разборно-переставной опалубки, собранной в блок для бетонирования стен [6, с. 199]

а – общий вид опалубки; б – схема крепления опадубки; 1 – подкос; 2 – щит опалубки; 3 – стяжка с распоркой; 4 – рабочие подмости.

31

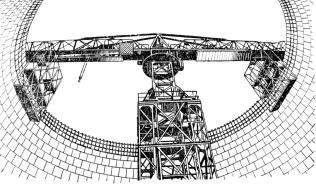

Распалубку (снятие) опалубки стен производят после набора бетоном прочности не менее 50 кг/см², а перекрытий – 100 кг/см². Для бетонирования башен круглого сечения была разработана подъемнопереставная опалубка, опирающаяся не на перекрытия, а на отдельно стоящую опорную металлическую конструкцию, устанавливаемую в центре возводимого сооружения (рис. 18). Щиты опалубки имеют высоту около двух метров и не охватывают весь периметр бетонируемого сооружения. Общая длина опалубки составляет часть сектора окружности, симметрично располагаясь на своеобразном вращающемся «коромысле» по обе стороны от опорной башни. Вращающееся коромысло опирается на поворотный круг самоподъемного оголовка опорной башни и оборудовано рабочей площадкой по всей своей длине. Щиты опалубки смонтированы в нижней части консолей коромысла с возможностью их перемещения относительно оси вращения и вертикали, что позволяет вести бетонирование соружений с изменяемым диаметром по вертикали (в том числе и расширяющихся). Бетонирование яруса осуществляется в несколько приемов без разборки опалубки, но с отделением блоков щитов от забетонированной стены с помощью винтов. По окончании бетонирования яруса коромысло поднимается на высоту следующего яруса с помощью самоподъемного оголовка (аналогичного механизму подъема башни монтажных кранов), а щиты опалубки переустанавливаются на новый диаметр. Сооружения небольшого диаметра могут выполняться в замкнутой опалубке с бетонированием каждого яруса за один цикл. При таком решении легко решается вопрос зимнего бетонирования с устройством тепляка над зоной бетонирования. Башни постоянного сечения (плана) по всей высоте бетонируют в замкнутой

Рис. 18. Схема подъемно-переставной опалубки для бетонирования градирни [7, с. 157]

32

опалубке,опирающейсянасамовозводимоесооружение.Рабочая часть такой опалубки очень похожа на подъемно-переставную с замкнутым контуром, но отличается опорно-подъемным механизмом

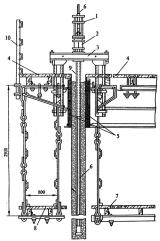

Скользящая опалубка (рис. 19) опирается не на самостоятельную временную опору-башню, а на усиленную гладкую круглую арматуру через систему гидравлических или электромеханических домкратов, снабженных автоматом перехода на новый рабочий ход. Если несущие стержни не являются армированием возводимой конструкции, они после завершения бетонирования могут быть извлечены из готовой стены. Принцип действия автомата аналогичен действию выдвижения и замены грифеля цангового карандаша. Уникальным является и непрерывность действия опалубки – она не останавливается на время набора прочности бетона, а непрерывно скользит вверх по свежеуложенному бетону.

Скоростьподъемаопалубкисоставляет120–150мм/час,чтообеспе- чивает пребывание бетона в опалубке (от укладки в верхнюю зону до выхода из опалубки) в течение 8–10 часов. Так как бетон после первичного схватывания до набора распалубочной прочности должен находиться в покое, а опалубка продолжает движение, качество рабочей поверхности ее стенок должно быть безупречным. Высота щитов опалубки составляет 1,2 м, а зона схватывания бетона приходится примерно на середину ее высоты, что обеспечивает необходимый пригруз свежим бетоном зоны схватывания для исключения расслоения бетона от прилипания его к стенкам опалубки.

Выполняют в этой опалубке только сооружения с неизменным горизонтальным сечением (планом).

Рис. 19. Схема устройства скользящей опалубки с извлекаемым домкратным стержнем [13, с. 397]

1 – регулятор горизонтальности;

2 – домкрат с автоматом переключения рабочего хода;

3 – несущая рама;

4 – настил рабочей площадки;

5 – щиты опалубки;

6 – извлекаемый домкратный стержень;

7 – внутренние подвесные леса;

8 – наружные леса для отделки фасада;

9 – стальная труба – каналообразователь;

10 – ограждение рабочей зоны

33

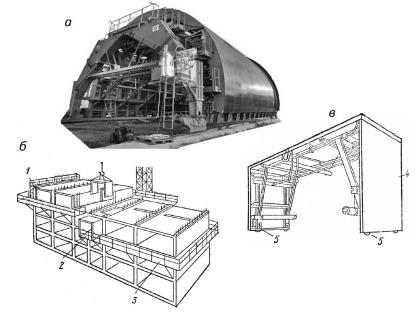

Тунельная опалубка применяется для возведения протяженных в плане сооружений в виде сводов, тунелей, а также многоэтажных зданий с поперечными несущими стенами (рис. 20 б, в). Опалубка представляет собой одну или несколько объемных блок-форм, образующих замкнутый контур для бетонирования одной захватки, который после окончания цикла на первой захватке не разбирается на отдельные щиты, а отделяется от готового бетона целиком и передвигается на новую захватку. Опалубка больших размеров имеет массу в десятки тонн, поэтому может быть передвинута только по специально построенному рельсовому пути (рис 20а). Подъем и опускание опалубки производится специальными тросовыми или домкратными подъемниками.

Рис. 20. Тунельная опалубка для бетонирования тунеля (а) и многоэтажного здания (б, в) [10, с. 90]

а – опалубка для бетонирования тунеля (свода); б – возведение многоэтажного здания с помощью тунельной опалубки; в – одна секция опалубки; 1 – элементы опалубки, подготовленные для укладки бетона; 2 – элемент опалубки на консольной площадке, подготовленный для подъёма на следующий ярус; 3 – ограждение рабочих лесов; 4 – боковая сенка опалубки; 5 – механизм перемещения опалубки.

34

Самоподъемная опалубка разработана для бетонирования высотных сооружений с целью упрощения процесса установки опалубки на новом ярусе и демонтажа и отказа от использования для этого монтажного крана. По сути, опалубка является модернизацией подъемнопереставной опалубки, где механизм поярусного подъема (на высоту этажа) совмещен с объемной блок-формой опалубки стен. Так как опалубка применяется для бетонирования сооружений с произвольной формой плана, а не только тел вращения, то в использовании центральной опоры нет необходимости и подъемным механизмом снабжается каждая из всех, необходимых для одного этажа, блок-форма. Опирается блок-форма на инвентарные закладные детали, устанавливаемые в стены при их бетонировании через специальные отверстия в опалубке. Такая опалубка применялась для бетонирования наклонных пилонов опор висячего моста на остров Русский во Владивостоке.

Надувная (тканевая) опалубка применяется преимущественно для оболочек двоякой кривизны, т.е. форм, изготовление которых из плоских листовых элементов чрезвычайно дорого и трудоемко. Прорезиненная или ПВХ ткань выкраивается по заданным чертежам, и после соединения всех деталей, установки и наполнения воздухом на месте будущего бетонирования сооружается воздухоопорная конструкция, повторяющая внутренний контур будущего сооружения. Бетонирование производят методом торкретирования без устройства внешнего контура опалубки постепенным набором толщины по всей площади. Надувная опалубка в виде рукава необходимого диаметра применяется для бетонирования подземных коллекторов и плит перекрытия.

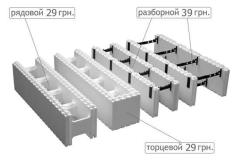

Рис. 24. Неизвлекаемая опалубка из пенополистирола для стен

35

Арматурные работы производятся на строительной площадке с использованием отдельных стержней и сеток или заранее приготовленных к монтажу каркасов и могут выполняться как до, так и после установки опалубки, в зависимости от вида конструкции и сложности арматурных изделий. Сегодня применяются стержни, проволока, канаты и прокатный профиль из арматурной холодносплющенной или горячекатанной стали четырех классов прочности и, гладкого или рельефного (периодического) профиля и стекло-пластиковая (композитная)арматура.Длясокращениятрудозатратнаместебетонированиязаготовку арматурных изделий целесообразно вести на комплектующих предприятиях и на специально оборудованных арматурных участках на строительной площадке. Соединение стержней может выполняться электродуговой и контактной сваркой и вязальной проволокой в соответствии с принятыми проектными решениями. Обеспечение правильного пространственного положения арматуры в опалубке является непременным условием работоспособности будущего элемента. Очень важным технологическим моментом является создание необходимого зазора между арматурой и стенками опалубки, обеспечивающего защитный слой бетона в готовой конструкции. С этой целью под нижние стержни арматуры устанавливают бетонные подкладки, проволочные, листовые гнутые или пластиковые подставки. Использование для этих целей обрезков досок, арматуры и кусков щебня недопустимо. Использование арматуры, не предусмотренной проектом, возможно только по согласованию с проектировщиком данной конструкции.

Подготовка к бетонированию. До укладки бетона обязательно контролируется правильность устройства опалубки и арматуры. Результаты проверки фиксируются в «Акте на скрытые работы», подписываемом производителем работ, представителем проектировщика и техническим надзором заказчика. Перед укладкой бетона, деревянная опалубка обильно поливается водой для предварительного намокания дерева, а металлические и клеедеревянные опалубки смазываются специальными составами, препятствующими прилипанию бетона к опалубке. Применение масляной отработки для этой цели не допускается для конструкций, подлежащих последующей штукатурной или малярной обработке и эксплуатируемых в жилых помещениях.

Бетонирование выполняют товарным бетоном, доставляемым на площадку из районного бетонного завода (БРУ) или, в некоторых слу-

36

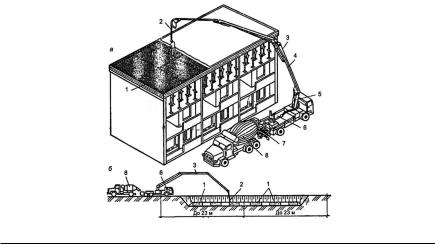

чаях, приготовленным непосредственно на строительной площадке в мобильном бетонном заводе. В небольших объемах бетон может готовиться в автономных бетоносмесителях, устанавливаемых у места бетонирования. Доставка бетона от завода до площадки строительства называется транспортировкой и производится в основном автобетоносмесителями, вместимостью 3–7 м3. Автобетоносмесители хотя и являютсяболеесложнойидорогостоящеймашинойпосравнениюсбетоновозами, но в силу своей универсальности вытеснили последних с рынкатранспортныхуслуг.Есливремятранспортировкинепревышает 40 мин., в машину загружают готовую бетонную смесь, а при большем времени – только сухие компоненты. Добавление воды и перемешивание смеси в этом случае производится в процессе движения автомобиля, примерно за 20–30 мин. до прибытия на строительную площадку. Для выгрузки бетона достаточно переключить направление вращения бункера смесителя на противоположное (8 на рис. 21). В отдельных случаях для транспортировки бетона могут применяться автосамосвалы и автобетоновозы. При бетонировании крупных гидротехнических сооружений в целях переброски огромного количества бетона на небольшое расстояние возможно применение специально сооруженной для этого железнодорожной ветки.

Подача бетона к месту укладки может осуществляться вниз по лоткам, хоботом на глубину до 6 м, виброхоботом до 20 м; горизонтально-

Рис. 21. Схема подачи бетона автобетононасосом по вертикали (а) и горизонтали (б) [1, с. 273]

1 – подготовленные к укладке бетона зоны опалубки; 2 – гаситель (гибкий рукав); 3 – стрела; 4 – бетонопровод; 5 – поворотное устройство; 6 – автобетононасос; 7 – приемный бункер бетононасоса; 8 – автобетоносмеситель

37

ленточнымбетоноукладчиком,бетононасосомипорционно,бункерами и ковш–бадьями. Автомобильные бетононасосы имеют манипулятор в виде шарнирной стрелы длиной до 50 м и возможность подключения к стационарным бетоноводам с дальностью перекачки по горизонтали и вертикали на несколько сотен метров (рис. 21.). При строительстве башни в Дубае бетон перекачивали бетононасосом на высоту 615 м. Подача бетона при объеме укладки до 20 м³ в смену обычно производится порционно бункерами (рис. 22) и поворотными ковш-бадьями емкостью от 0,5 до 3м³. Переносят бункеры и бадьи к опалубке монтажными кранами. Ковш-бадья, в отличие от бункера имеет меньшие размеры, а высота в положении загрузки составляет всего 0,5–0,7 м. Для дозированной подачи бетона в опалубку, бункеры и бадьи имеют снизу шиберное устройство, а для работы с жесткими смесями обору-

дуются вибратором.

Рис. 22. Подача бетона бункером в опалубку

Укладка бетона в опалубку. Необходимым условием укладки бетона является заполнение опалубки на 100% ее объема без внутренних пустот, но т.к. бетон может иметь консистенцию мокрого грунта, очевидна необходимость его уплотнения в процессе укладки. Еще одной особенностью является возможность расслоения бетона при падении

свысоты более трех метров, поэтому такую возможность следует исключить. Укладка бетона в опалубку колонн производится слоями не более 0,5 м через боковые окна, расположенные через 1,5 м по высоте,

суплотнением смеси глубинными вибраторами (рис. 23а).

38

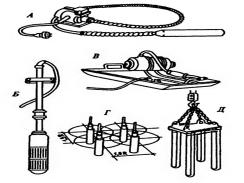

Рис. 23. Виды вибраторов

А – глубинный с гибким валом. Б – вибробулава. В – виброплита. Г – схема расположения вибраторов. Д – блок вибраторов для уплотнения бетона в массиве

Укладка бетона в горизонтальные элементы (плиты перекрытий и балки) должна производиться сразу на всю высоту элемента, чтобы исключить образование разных слоев внутри бетона. Уплотнение плит толщиной до 200 мм можно производить поверхностными вибраторами – виброрейками и виброплитами.

Выполнениерабочихшвовприбетонировании.Швымогутбыть технологическими и конструктивными. Технологические вызваны необходимостью перерывов в работе между сменами или временем, нужным для первоначальной усадки свежеуложенного бетона. Проблема состоит в недопустимости ослабления конструкции по линии шва, для чего применяется ряд мер в зависимости от типа шва и времени перерыва в бетонировании. Усадочные швы необходимо выполнять на стыке фундамента и колонны, колонны и балок перекрытия, а также в сводах большого пролета. Причем укладку бетона в своды пролетом более 15 м необходимо вести с учетом равномерной загрузки опалубки сразу с двух сторон от опор и в центре пролета тремя захватками. На стыке захваток устраивают зазоры, которые будут заполняться жестким раствором после набора прочности бетона на смежных захватках. Швы в ребристых перекрытиях можно устраивать только параллельно основным балкам, в средней трети пролета между ними (т.е. в сечениях с минимальными значениями поперечных сил). Все швы в бетоне устраиваются перпендикулярно рабочей арматуре, для чего в горизонтальных

39

элементах (плитах и балках), на месте будущего шва, устанавливают вертикально разделительный бортовой элемент. Продолжение бетонирования через 2–6 часов обычно не требует особых мер, кроме очистки опалубки от остатков и наплывов бетона после снятия бортового элемента и отказа от применения виброуплотнения в зоне контакта с ранее уложенным бетоном. В случае продолжения бетонирования через несколько суток и более, требуется выполнить активацию рабочей поверхности ранее уложенного бетона путем ее насечки, очистки проволочными щетками и обмазки цементным раствором непосредственно перед укладкой нового бетона.

Производство бетонных работ в зимний период осложняется не-

допустимостью замерзания воды в бетонном растворе до момента набора им критической прочности (т.е. прочности, после набора которой, бетон может быть заморожен без ущерба).

Предохраняют бетон от промерзания искусственным прогревом или введением в состав раствора «противоморозных» добавок, снижающих температуру его замерзания до –15…–18°С. Все добавки являются различными солями и вызывают коррозию арматуры в бетоне, поэтому их применяют очень ограниченно. Зимними условиями бетонирования

принято считать время, когда среднесуточная температура опускается ниже +5°С. При температуре, близкой к нулевым отметкам, бетонирование массивных конструкций можно вести методом термоса, суть которого заключается в сохранении температуры заранее подогретого бетона на время набора критической прочности путем утепления опалубки. Этим методом удобно бетонировать ленточные фундаменты в «грунтовой» опалубке (т.е. в траншее без опалубки) и столбчатые массивные фундаменты с укрытием их утепляющим материалом. Электропрогрев может выполняться с помощью электродов, размещаемых в теле бетона или на внутренней стороне опалубки, греющим проводом, инфракрасным излучением и индукцией. Электродный метод основан на электропроводимости незатвердевшего бетона. В качестве одного из электродов можно использовать арматуру, а другой полюс подключить к равномерно распределенным в бетоне кускам проволоки – электродам, соединенным кабелем в электрическую сеть с достаточной силой тока. Зонапрогревадолжнабытьогражденаотприсутствияслучайныхлюдей, а за температурой бетона вестись постоянное наблюдение с отражением данныхвжурналепроизводстваработ.Конструкциисгустымармированием(обычноколонны)можнопрогреватьиндукциеймагнитногополя,

40