Операційна діяльність 2015

.pdf

Тема 11. Організовування оперативного регулювання процесами виготовлення товарів… |

301 |

|

ництва. Треба також враховувати час збереження запасів і час оплати, що становить тривалість циклу грошового потоку.

Тому на підприємствах, де приділяють більшу увагу календарному плануванню на засадах ретельного аналізу процесів, їх своєчасного перепроектування, час перебування предметів праці в черзі можна скоротити до 25–30 %, що відповідно скорочує цикл грошового потоку.

Календарний план являє собою графік виконання різних робіт, використання ресурсів або надання виробничих потужностей. За цехової структури можна досягти виконання необхідних робіт, визначивши маршрути руху предмета праці між робочими місцями, дільницями, цехами організованими за функціональною ознакою. Коли, наприклад, деталь надходить на свердлильний верстат для висвердлювання отвору певного розміру, то вона стає в чергу, поки не буде завершено операцію над попередніми деталями. У такому разі календарне планування пов’язане із визначенням порядку виконання робіт і функціональним призначенням верстата.

При складанні календарних планів, на підставі яких здійснюють управління процесами виробництва, виконуються такі завдання:

1. Розподіл замовлень, устаткування та персоналу за робочими місцями, дільницями, цехами, тобто короткострокове (оперативне) планування виробничих потужностей.

2.Визначенняпослідовностівиконаннязамовленьізвстановленнямпріоритетів.

3.Розроблення графіка робіт (операцій, процесів), тобто диспетчеризація замовлень.

4.Цехове управління, або управління виробничою діяльністю, що включає:

4.1.Контроль стану та перебігу виконання замовлень.

4.2.Прискореннявиконаннязамовлень, якізапізнюютьсятастаютькритичними. Використовують методи планування необмеженого чи

Методи |

обмеженого завантаження виробничих потужностей, що |

||||||||||

календарного |

відрізняє системи календарного планування, які проілюс- |

||||||||||

планування |

тровано на рис. 11.1. |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А) Необмежене навантаження |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Потужність |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

|

4 |

|

5 |

6 |

|

|

|

|

|

|

Період |

|

|

|

|

|

|

|

|

Б) Обмежене навантаження |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||

Потужність |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

|

4 |

|

5 |

6 |

|

|

|

|

|

|

|

Період |

|

|

|

|

|

|

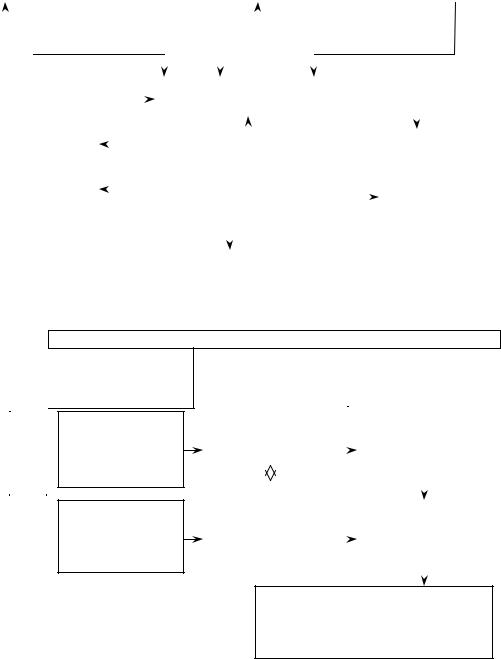

Рис. 11.1. Ілюстрація необмеженого та обмеженого завантаження виробничих потужностей

302 |

|

Змістовий модуль 2 |

|

|

|

|

|

|

За необмеженого завантаження не враховується пропускна спроможність кожної дільниці, цеху, в результаті чого можуть виникати періоди перенавантаження та недовантаження.

За обмеженого завантаження враховується пропускна спроможність кожної дільниці, цеху.

Усунення перезавантаження досягається:

перенесенням завдання на інші періоди або на інші дільниці;

понаднормовою роботою понад робочий час;

передаванням роботи на підряд.

При цьому дві останні можливості, по суті, збільшують потужності.

За системи календарного планування, грунтованої на обмеженому завантаженні, використовують детальне планування кожного ресурсу з необхідними витратами часу на виконання пусконалагоджувальних та основних робіт для кожного замовлення. Обмежене завантаження відображає певну верхню межу пропускної спроможності, наприклад, спеціалізоване устаткування може працювати цілодобово, тобто на межі потужності, що потребує обмеженого способу визначення завантаження.

Розрізняють також системи календарного планування за напрямом плану-

вання у часі — пряме (на майбутнє) або зворотне.

За прямого календарного планування прийняте замовлення планується за кожною операцією, що підлягає виконанню в майбутньому, тобто дозволяє визначити найраніший термін виконання замовлення.

Для системи зворотного календарного планування вихідною точкою є дата (час) готовності замовлення, що зумовлює планування необхідних операцій (робіт) у зворотному порядку для визначення послідовності та дати (часу) початку виконання замовлення.

На практиці при застосуванні системи календарного планування необхідно визначати, який ресурс підлягає плануванню. Позаяк виробничі процеси не бувають одночасно обмеженими продуктивністю устаткування та продуктивністю людини, при розробленні календарного плану орієнтуються на критичний ресурс (продуктивність устаткування або персоналу).

Сучасні комп’ютерні технології дають змогу складати деталізовані календарні плани за видами робіт на певних верстатах з відповідним призначенням конкретних робітників для виконання завдань у певний момент часу, а також з фіксацією точного стану кожної роботи і кожного ресурсу. Завдяки використанню штрихкодовоїтехнології, такі системи надаютьбудь-яку необхідну інформацію.

Рішення про завантаження устаткування або виробничих дільниць не визначають послідовності виконання робіт (операцій) на них. При завантажені виробничих дільниць у полегшеному режимі та за однакової тривалості операцій визначення їх послідовності не викликає труднощів.

Коли виробничі дільниці повністю завантажені за значної тривалості технологічних операції, неабияку важливість набуває планування послідовності операцій на підставі визначення вартості очікування для операцій і вартості простою устаткування.

Тема 11. Організовування оперативного регулювання процесами виготовлення товарів… |

303 |

|

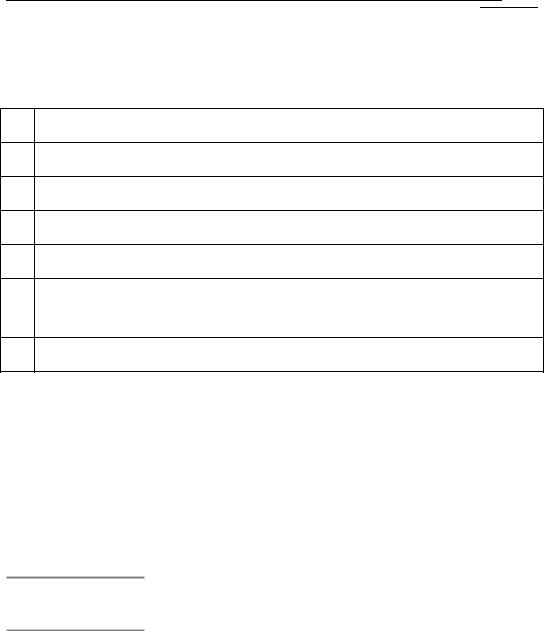

Для вибору порядку виконання очікуваних операцій використовують прості евристичні правила черговості (табл. 11.1).

Таблиця 11.1

ПРАВИЛА ЧЕРГОВОСТІ ВИКОНАННЯ ОПЕРАЦІЙ

№ |

Назва та зміст правил |

|

з/п |

||

|

1FCFS (first come, first served) — перший прийшов, перший обслугований. Роботи виконуються в тому порядку, в якому надходять на робоче місце або виробничу дільницю

2SPT (shortest processing time) — найкоротший час виконання. Роботи виконуються відповідно до тривалості їх виконання, найкоротша — в першу чергу

3DD (due dates) — за встановленими термінами. Роботи виконуються відповідно до встановлених термінів, робота з найранішим терміном завершується виконується першою

4СR (critiсal ratio) — критичне відношення. Робота виконується відповідно до найменшого співвідношення встановленого терміну до тривалості виконання

5S/O (slack per operation) — резерв часу на операцію. Роботи виконуються відповідно до середнього резервного часу, період до встановлених термінів мінус час, що залишається на виконання операції. Розраховується діленням показника резервного часу на кількість операції, що залишилися, включно з поточною

6Rush — термінове замовлення або замовлення клієнта з високим рейтингом пріоритетності виконується першим

Правила черговості (пріоритетності) базуються на положенні, згідно з яким вартість і час виконання операцій не залежать від послідовності операцій. При використанні цих правил важливим елементом інформації є тривалість виконання операцій і встановлені терміни. Тривалість операцій зазвичай включає час, необхідний на її підготовку та виконання.

Правила черговості класифікуються на локальні (FCFS, SPT, DD –ґрунтовані на інформації лише по одному робочому місцю) та загальні (СR, S/O — враховують інформацію, яка стосується багатьох робочих місць). Правило Rush може бути як загальним, так і локальним. Локальні правила особливо корисні для «вузьких місць» у виробництві (тобто операцій, що гальмують потік роботи в системі), але не обмежуються тільки такими ситуаціями.

Послідовність операцій оцінюють за одним чи кількома

показниками ефективності:

середня тривалість для групи операцій дорівнює су-

мі тривалості всіх операцій поділених на їхню кількість. Загальна тривалість роботи — період перебування роботи в цеху, на окремому робочому місці або на виробничій дільниці (включає: фак-

тичний час безпосереднього виконання роботи, час транспортування, час очікування, а також простої у зв’язку з поламками устаткування, відсутністю деталей, проблемами якості тощо);

середнє запізнення операцій — сумарний час запізнення, поділений на загальну кількість операцій. Запізнення операцій — період, на який фактичний

304 |

|

Змістовий модуль 2 |

|

|

|

|

|

|

термін завершення операцій перевищує встановлений термін (різниця між реальним часом завершення операцій і встановленим терміном);

середня тривалість операцій — загальна тривалість операцій у потоці, поділена на загальну кількість операцій. Тривалість виготовлення — загальний час, необхідний для завершення групи операцій (період від початку першої операції в групі до завершення останньої);

середня кількість операцій — загальна тривалість групи операцій, поді-

лена на загальну тривалість роботи. Роботи, що перебувають в цеху, розглядаються як незавершене виробництво (обсяг матеріальних цінностей, що перебуває в процесі виробництва).

У зарубіжних компаніях для складання календарних планів роботи та збалансування обробних центрів успішно використовують систему JOB, яка працює у трьох режи-

мах: послідовному, інтерактивному та напівінтерактивному.

За послідовного режиму комп’ютер автоматично планує виробничі замовлення відповідно до того чи іншого правила формування пріоритетів (наприклад, на підставі найраніше встановленої дати виконання замовлення), ігноруючи балансування завантаження.

Використовуючи інтерактивний режим, плановик планує виробничі замовлення послідовно один за одним. За допомогою системи JOB розробляється в інтерактивному режимі календарний план з урахуванням необхідності планування виробничих замовлень і продуктивності групи устаткування. Напівінтерактивний режим є поєднанням інтерактивного та послідовного режимів.

Виробничі замовлення плануються автоматично на підставі критеріїв послідовного підходу, але з урахуванням раніше встановлених порогових значень завантаження групи устаткування (зазвичай вони встановлюються на рівні 100 %). У разі перевищення граничного значення завантаження групи устаткування алгоритм зупиняє процес планування й очікує втручання людини (інтерактивний режим) для усунення надмірного завантаження устаткування. При розв’язанні проблеми із завантаженням устаткування для робочого завдання алгоритм (послідовний режим) отримує дозвіл на процес планування.

Такий інтерактивний процес передбачає використання календарних планівграфіків у вигляді стовпчикових діаграм, які програміст будує і відображає на дисплеї комп’ютера. Управління системою JOB здійснюється за допомогою різних меню. Ця система дає змогу отримати такі статистичні дані, як середня тривалість незавершених робіт, середній час циклу, перезавантаження та недозавантаження групи устаткування, а також робочі замовлення із запізненням та випередженням встановлених термінів.

Система оперативного управління виробництвом (ОУВ) створюється на підприємстві з метою забезпечення виконання замовлень на виготовлення продукції та надання

послуг при раціональному використанні обмежених ресурсів, де об’єктами є виробничі процеси, а суб’єктами — сукупність ієрархічних органів із притаманними їм інструментами, засобами і методами впливу.

Тема 11. Організовування оперативного регулювання процесами виготовлення товарів… |

305 |

|

Основний зміст оперативного управління виробництвом полягає в конкретизації плану випуску продукції в часі та просторі, постійному контролі й регулюванні його виконання. Оперативне управління встановлює, коли і де мають відбуватися всі операції з виготовлення деталей, складання виробів, виробництва напівфабрикатів.

Основними функціями системи ОУВ є: управління як процес прийняття рішення; планування як процес визначення лінії поведінки об’єкта управління для досягнення мети; облік як процес контролю, аналізу і виявлення відхилень від встановленої лінії поведінки об’єкту; регулювання (диспетчеризація) як процес локалізації відхилень, що виникають і збереження лінії поведінки об’єкта управління.

Метою оперативного управління виробництвом на підприємстві є забезпечення виконання заданого попитом плану випуску продукції за кількістю, номенклатурою та якістю у встановлені терміни на засадах раціонального (оптимального) використання виробничих ресурсів, усього виробничого потенціалу.

Основні завдання оперативного управління виробництвом:

повне, комплектне і своєчасне виконання виробничої програми, виходячи

зтерміну відправки продукції споживачам;

найдоцільніше (оптимальне) використання засобів виробництва і трудових

ресурсів;

максимальне пришвидшення виробництва з повним використанням обігових коштів на його стадіях;

створення умов сприяння розвитку новітніх форм організації праці та ви-

робництва;

автоматизація виконання основних планово-розрахункових, звітних робіт та отримання необхідної документації;

підтриманнягнучкостівиробничоїдіяльностідозмінзовнішньогосередовища;

забезпечення стабільного рівня матеріальних запасів, обсягу виробництва та зайнятості відповідно до рівня обсягу продажу.

Система оперативного управління виробництвом стає головним споживачем і джерелом потоків інформації для всіх основних служб підприємства

(рис. 11.2).

До суттєвих чинників, що визначають побудову системи оперативного управління виробництвом, належать: організаційний тип виробництва; характер спеціалізації; розмір підприємства та його підрозділів; рівень розвитку коопе-

рування; оновленість, богатоскладність продукції; рівень механізації й автоматизації виробничих процесів тощо.

Оперативно-виробниче планування (ОВП) спрямоване на розроблення конкретних виробничих завдань за номенклатурою робіт і виконавців на короткі планові періоди (декаду, тиждень, добу, робочу зміну, годину).

За черговістю робіт, що виконуються за ОВП, вони поділяються на стадії: попередні розрахунки та розроблення планів. На перетині структурних складових формується цілісна система оперативного планування виробництва, яку зображено на рис. 11.3.

Тема 11. Організовування оперативного регулювання процесами виготовлення товарів… |

307 |

|

Вона охоплює такі етапи: вибір та обґрунтування планово-облікових одиниць (ПОО); розрахунки завантаження устаткування і виробничих площ; розроблення цехових і внутрішньоцехових програм (розрахунки обсягів); формування міжцехових і внутрішньоцехових виробничих графіків (календарні розрахунки); формування оперативних (змінно-добових, годинних та інших) завдань.

Календарне планування передбачає визначення термінів початку та завершення робіт у цехах, термінів передавання їхньої продукції іншим цехам, за необхідності — з ко-

ригуванням результатів розрахунків обсягів. При календарних розрахунках найчастіше за плановий період приймають місяць або квартал. Таке планування грунтоване на календарно-планових нормативах, які забезпечують зв’язок календарних планів і узгодження робіт взаємопов’язаних робочих місць, дільниць і цехів. Об’єктом планування виступають окремі вироби, складальні одиниці, деталі та деталеоперації.

Зміст календарного планування полягає у визначенні термінів виконання виробничих завдань у розрізі планово-облікових одиниць при виконанні обсягового навантаження підрозділів. Іншими словами, дискретний виробничий процес підлягає нормуванню в часі шляхом встановлення календарно-планових нормативів. Календарно-планові нормативи розглядають як середні показники, що характеризують організацію виробничого процесу в часі.

Обов’язковою умовою ефективної організації та управління процесами виробництва є оперативно-календарне планування, яке забезпечує злагоджену та ритмічну роботу всіх підрозділів підприємства на підставі обґрунтованої нормативної бази, що включає:

календарно-планові нормативи — тривалість виробничого циклу, розмір партії виробів, величину випереджень, періодичність запуску-випуску продукції у виробництво, величину заділів тощо;

норми матеріаломісткості — витрати сировини, напівфабрикатів і матеріалів на одиницю продукції;

норми використання виробничих потужностей — продуктивність устат-

кування, коефіцієнт змінності, виготовлення продукції на 1 м2 площі;

норми матеріальної забезпеченості виробництва — норми технологічних,

внутрішньоцехових і міжцехових заділів, норми запасів сировини, напівфабрикатів тощо.

За сферою оперативно-календарного планування вирізняють міжцехове та внутрішньоцехове планування, які тісно пов’язані між собою і здійснюються в загальнозаводському масштабі та в межах окремих цехів.

Міжцехове оперативне планування — це встановлення основним і допоміжним, заготівельним та обробним цехам взаємоузгоджених виробничих завдань за місяцями або кварталами і забезпечення виконання їх за кількістю і часом передання за запланованими позиціями (деталей, складальних одиниць, виробів).

Основним документом міжцехового ОКП є календарний план-графік запус- ку-випуску продукції (деталей, вузлів та інших комплектів) на окремих стадіях виробничого процесу, що забезпечує ритмічну роботу всіх суміжних за техно-

308 |

|

Змістовий модуль 2 |

|

|

|

|

|

|

логічним процесом цехів шляхом узгодження в часі й так званих випереджень у їхній роботі.

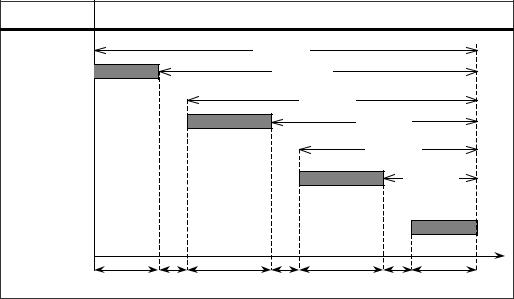

Під календарним випередженням розуміють проміжок часу, який визначають від планової дати випуску готового виробу (партії виробів) до дати запуску (випуску) деталей або вузлів, що входять до виробу на будь-якій фазі виробничого циклу.

Випередження показує часовий інтервал, на який кожен попередній частковий процес має випереджати відповідний наступний. Випередження випуску менше за випередження запуску на величину тривалості виробничого циклу обробки партій деталей (складання складальних одиниць або виробів) в цеху, для якого визначається випередження. Чим більшою є кількість цехів, які проходить деталь, і чим тривалішим є цикл її обробки в межах кожного цеху, тим раніше вона повинна бути запущена у виробництво стосовно деталей, які проходять меншу кількість цехів та операцій.

Випередження визначають за окремими цехами і деталями виробів

(рис. 11.4).

Назва цеху |

Партія деталей, n = 1 шт. |

|

|||

|

|

ТВзап.з. |

|

|

|

Заготівельний |

|

ТВвип.з |

|

|

|

|

|

|

ТВзап.м. |

|

|

Обробний |

|

|

|

ТВвип.м. |

|

|

|

|

|

|

|

|

|

|

|

ТВзап.вс. |

|

Складально- |

|

|

|

ТВвип.вс. |

|

вузловий |

|

|

|

||

|

|

|

|

|

|

Загального |

|

|

|

|

|

складання |

|

|

|

|

|

Тц.з. Трез.з. |

|

|

|

|

t |

Тц.м. |

Трез.м. |

Тц.вс. |

Трез.вс. |

Тц.зс. |

|

Рис. 11.4. Схема календарних випереджень у роботі цехів |

|

||||

Наприклад, відома тривалість виробничих циклів (у днях) для окремої деталі: заготівельних процесів Тц.з = 4, механічної обробки Тц.м. = 10, вузлового складання Тц.вс. = 6, загального складанні Тц.зс = 9, резервного пролежування між це-

хами Трез.з. = 3, Трез.м. = 2, Трез.вс = 1. Визначимо випередження в окремих цехах: 1. Випередження в цеху вузлового складання (ТВ):

а) по запуску: ТВзап. вс.= Тц.вс. + Трез.вс. + Тц.зс.= 6 + 1 + 9 = 16 днів;

б) по випуску: ТВвип. вс. = Трез.м. + Тц.зс = 2 + 9 = 11 днів.

Тема 11. Організовування оперативного регулювання процесами виготовлення товарів… |

309 |

|

2. Випередження в механообробному цеху:

а) по запуску: ТВзап. М. = Тц.м. + Трез.м. + Тц.вс. + Трез.вс. + Тц.зс. = 10 + 2 + 6 + 1 + 9 =

= 28 днів;

б) по випуску: ТВвип. м. = Трез.м. + Тц.вс. + Трез.вс. + Тц.зс. = 2 + 6 + 1 + 9 = 18 днів.

3. Випередження в заготівельному цеху:

а) по запуску: ТВзап.з. = Тц.з. + Трез з. + Тц.м. + Трез.м. + Тц.вс. + Трез.вс. + Тц.зс. = 4 + 3 +

+ 10 + 2 + 6 + 1 + 9 = 35 днів;

б) по випуску: ТВвип.з.= Трез з. + Тц.м. + Трез.м. + Тц.вс. + Трез.вс. + Тц.зс. = 3 + 10 + 2 +

+ 6 + 1 + 9 = 31 день.

Календарні плани-графіки залежать від типу виробництва і мають певні особливості. Подетально-поопраційні графіки характерні для великосерійного і серійного (при невеликій номенклатурі) виробництва. За умов дрібносерійного виробництва доцільне складання укрупненого подетального плану-графіка. Для одиничного, а іноді для дрібносерійного виробництва при виготовленні дрібних і середніх за розміром деталей з невеликою тривалістю виробничого циклу розробляється графік-перелік деталей.

11.2. ДИСПЕТЧЕРУВАННЯ ПРОЦЕСІВ У РІЗНИХ ТИПАХ ВИРОБНИЦТВА

|

Формування пріоритетів робіт — це один з аспектів |

Цехове |

управління виробничими процесами (виробничою діяль- |

оперативне |

ністю), основними функціями якого є: |

управління |

1) визначення пріоритетності кожного цехового замов- |

|

лення; |

2)збереження інформації, яка стосується обсягів незавершених робіт;

3)надання керівництву інформації про стан цехових замовлень;

4)надання інформації про фактичні результати управління незавершеним виробництвом та обліку виробництва;

5)вимірювання ефективності, рівня завантаження, продуктивності працівни-

ків та устаткування.

На невеликих підприємствах, що працюють за індивідуальними замовленнями, та в окремих підрозділах великих підприємств для планування та контролю робіт часто використовують графік Ганта. Він є різновидом стовпчикової діаграми, яка демонструє розподіл проектних завдань за часом, що зручно для координування низки запланованих дій. Наведений на рис. 11.5 приклад поточного часу аналізу показує, що виконання роботи А відстає від графіка майже на чотири години, виконанняроботи Ввипереджає графік, а робота С, виконанняякоїпередбачене після проведення необхідного техобслуговуванняустаткування, вже завершена.

Основними інструментами управління виробничою діяльністю (процесами) слугують:

1. Щоденний диспетчерський перелік, що надається керівникові (інформація про роботи, які мають бути виконані, їх пріоритети та необхідний час для завершення кожної).

310 |

|

Змістовий модуль 2 |

|

|

|

|

|

|

|

|

|

Час |

1. 09. |

2. 09. |

3. 09. |

4. 09. |

5. 09. |

Робота |

|

|

|

|

|

А |

|

|

|

|

|

В |

|

|

|

|

|

С |

|

|

|

|

|

Умовні позначення: |

— початок дії; |

— завершення дії; |

|

— фактичний час |

|

виконання робіт; |

— момент аналізу графіка; |

— час непродуктивних робіт (ре- |

|||

монт, техобслуговування, простої). |

|

|

|

||

|

|

Рис. 11.5. Приклад графіка Ганта |

|

|

|

2. Звіти про стан виконання робіт та відхилення, у тому числі:

звіт про прогнозовані затримки, що складається цехом один-два рази на тиждень із подальшою перевіркою планово-виробничим відділом для усунення негативного впливу на виконання основного плану виробництва;

звіт про відходи виробництва;звіти про виправлення та переробки;

підсумкові звіти про виконання робіт (кількість і відсоток замовлень, що виконані відповідно до календарного плану, стан невиконаних замовлень, обсяг вихідної продукції тощо);

перелік дефіциту.

3. Звіт про контроль «входу» та «виходу», який використовується керівни-

ком для контролю співвідношення «робоче завантаження/виробнича потужність» за кожною дільницею (робочим місцем). У випадках відхилень приймається рішення про підвищення продуктивності робочого місця, що є «вузьким місцем», або про зменшення «подачі» на його вхід.

Для ефективного управління виробничими процесами важливе значення має виробнича дисципліна, повнота і своєчасність даних і відповідальність за їх достовірність. Помилки, що нерідко пов’язані з халатністю, призводять до хибних рішень, наслідком чого є надмірність товарно-матеріальних запасів, дефіцит запасів, невиконання встановлених термінів, неточне оцінювання витрат.

На рис. 11.6 подано схематичну модель календарного планування та управління процесами виробництва.

На сучасних підприємствах системи управління виробничими процесами комп’ютеризовані, забезпечені безпосереднім введенням даних про надходження робіт — «вхід» у робочий центр (дільницю, цех), про стан їх виконання і завершення «вихід». Широко застосовуються штрих-коди, оптичні сканери, що прискорює процес формування звітів, скорочення кількості помилок, пов’я- заних із введенням даних.