- •§§ Общие вопросы проектирования металлорежущих станков. § Стадии проектирования и подготовки станка к производству

- •§ Основные технико-экономические показатели станков и станочных систем

- •§ Основные тенденции и перспективы развития станков и станочных комплексов

- •3. Применение вычислительной техники для автоматизации производства.

- •4. Унификация и нормализация.

- •2. Силовая характеристика.

- •Мощность электродвигателей главного движения

- •§ Проектирование привода главного движения в станках

- •§ Множительные структуры

- •§ Графическое изображение множительных структур

- •§ Оптимальный вариант множительной структуры

- •§ Коробки скоростей со сложенной структурой

- •§ Особые множительные структуры Применение сменных колёс

- •§ Коробки со связанными колёсами Принимаются для уменьшения количества зубьев колёс и основных размеров коробок скоростей.

- •§ Структуры с изменёнными характеристиками групп

- •§ Привод с бесступенчатым регулированием скорости

- •При этом должно выполняться условие: – диапазон регулирования привода, где Дд – диапазон регулирования двигателя,Дк– диапазон регулирования коробки скоростей.

- •§ Коробки скоростей с приводом от многоскоростных электродвигателей

- •Чаще всего применяют 2-х скоростные двигатели: 1500 – 3000, 750 – 1500, 500 – 1000; 3-х скоростные: 750 – 1500 – 3000 об/мин; 4-х скоростные: 375 – 750 – 1500 – 3000 об/мин.

- •§ Механизмы переключения передач в станках с чпу и с ручным переключением

- •§§ Шпиндельные узлы станков. § Основные проектные критерии

- •§ Конструкции шпиндельных узлов

- •§ Опоры шпиндельных узлов

- •Увеличение быстроходности, уменьшение жёсткости

- •§ Посадки сопряжённых поверхностей

- •§ Расчет шпиндельных узлов на жесткость

- •§ Расчет на жесткость шпинделя с учетом податливости опор

- •§ Подшипники скольжения шпинделей

- •Гидродинамические подшипники.

- •Гидростатические подшипники.

- •Опоры с газовой смазкой.

- •§§ Привод подач станков. § Основные проектные критерии приводов подач станков с чпу

- •§ Выбор типа электродвигателя

- •§ Выбор тягового устройства

- •§ Передача винт-гайка качения

- •§ Приводы подач с высокомоментными двигателями

- •§ Привода микроперемещений

- •§§ Несущая система станков. § Назначение несущей системы, основные проектные критерии

- •§ Материалы и конструктивные формы несущей системы

- •§ Жесткость стыков базовых деталей

- •§ Расчет на жесткость методом конечных элементов

- •§§ Направляющие станков. § Основные проектные критерии. Классификация направляющих

- •§ Направляющие скольжения

- •§ Расчет направляющих скольжения

- •§ Направляющие качения

- •§ Комбинированные направляющие качения-скольжения

- •§ Гидродинамические, гидростатические, аэростатические направляющие. Особенности конструкции

- •§§ Манипуляторы. § Манипуляторы для смены заготовок

- •§ Манипуляторы для смены инструментов

- •§ Проектирование и расчет манипуляторов

§§ Манипуляторы. § Манипуляторы для смены заготовок

Применяются, как правило, в безлюдной технологии в механообрабатывающем производстве, при обработке тел вращения на многооперационных, кругло или внутришлифовальных станках с ЧПУ.

Выполняются в виде манипуляторов с поворотным или рычажным захватом.

В большинстве многооперационных станков используют различные схемы автоматической смены столов-спутников с одно-, двух- или много загрузочными устройствами. Заготовки предварительно устанавливаются, закрепляются на столе-спутнике, а затем переносятся в рабочую позицию, что позволяет сменять заготовки любой сложной формы (например, заготовки корпусных деталей).

Примеры загрузочных устройств

на многооперационных станках с ЧПУ

при обработке деталей сложной формы.

Поперечно-продольная схема.

1 – станок

2 – заготовки

3 – шпиндель с инструментом

4 – транспортер

Поперечная схема

1 – станок

2 – стол-спутник

§ Манипуляторы для смены инструментов

К ним относятся:

1) Накопители инструментов (револьверные головки, инструментальные магазины, многопозиционные резцедержатели).

2) Автооператоры (манипуляторы с захватными механизмами).

3) Зажимные механизмы в шпинделе.

4) Транспортные устройства.

Рассмотрим один из вариантов смены инструмента на примере работы автооператора станка типа «ОЦ» (обрабатывающей центр).

Происходит при остановке шпинделя:

1. Шпиндельная головка поднимается в крайнее верхнее положение – позицию смены. Отработавший инструмент вводится в правый захват автооператора и освобождается от зажима в шпинделе.

![]()

2. Включается двигатель автооператора, происходит зажим инструментов в захватах руки, движение руки вдоль оси шпинделя, вследствие чего инструмент вместе с оправкой извлекается из шпинделя и из втулки перегружателя.

3. Происходит поворот руки на 1800, инструменты отработавший и вступающий в работу меняются местами.

4. Рука автооператора втягивается в прежнее положение, т.е. новый инструмент вводится в шпиндель, а отработавший – во втулку перегружателя, захваты разжимаются.

![]()

5. Инструмент зажимается в шпинделе, головка идет вниз для обработки. Перегружатель относит отработавший инструмент в магазин.

§ Проектирование и расчет манипуляторов

Характерными особенностями расчета манипуляторов являются:

- короткое время цикла работы.

- непостоянство массы и момента инерции исполнительных органов.

- большие динамические нагрузки, колебания и удары в механизмах приводов при разгоне, торможении, реверсе (т.е. при переходных режимах работы).

Приводы манипуляторов – это системы, состоящие из двигателя, передаточного механизма и устройства управления. В качестве двигателей используют гидро и пневмоцилиндры, гидропневмодвигатели с вращательным или касательным движением. К передаточным механизмам относят редукторы, зубчато-реечные, кривошипные, кулачковые и т.д. передачи.

Переходные режимы работы манипуляторов характеризуются законом изменения скорости V их движения за время t.

Наибольшее быстродействие механизма достигается, когда переходный процесс состоит из двух этапов:

- разгон с максимально возможным ускорением до скорости Vmax;

- торможение с наибольшим замедлением до полной остановки.

Особенностью манипуляторов является их неуравновешенность из-за переменности масс исполнительных органов, вследствие чего возникает дополнительный момент Мн – момент неуравновешенности.

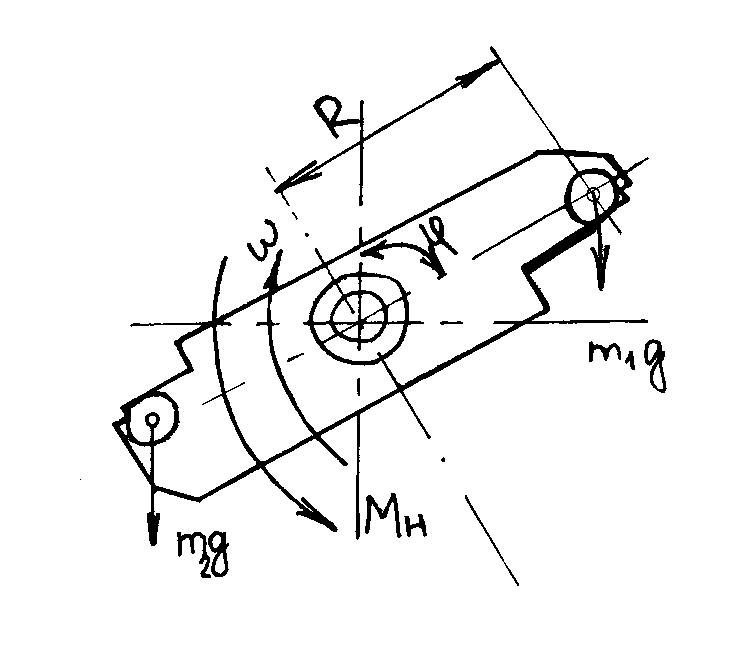

Схема определения Мн для автооператора механизма смены инструментов с горизонтальной осью вращения.

,

где

,

где

m1, m2 – масса инструментов;

R – расстояние между осями автооператора и инструмента;

φ – угол наклона автооператора;

g – ускорение силы тяжести.

В зависимости от положения автооператора направление действия Мн может меняться.

Характеристики приводов с гидоропневмоцилиндрами выбирают по расчетным значениям параметров исполнительных механизмов манипуляторов: наибольшей скорости Vmax и предельной нагрузке Fmax.

По этим значениям и выбранному давлению Р определяют диаметр цилиндра:

,

где

,

где

в – коэффициент типа уплотнений штока цилиндра (1,1÷1,5).

Затем вычисляют расход жидкости:

,

где

,

где

S – площадь поршня.

По каталогу определяют ближайший типоразмер гидро или пневмоцилиндра.