- •§§ Общие вопросы проектирования металлорежущих станков. § Стадии проектирования и подготовки станка к производству

- •§ Основные технико-экономические показатели станков и станочных систем

- •§ Основные тенденции и перспективы развития станков и станочных комплексов

- •3. Применение вычислительной техники для автоматизации производства.

- •4. Унификация и нормализация.

- •2. Силовая характеристика.

- •Мощность электродвигателей главного движения

- •§ Проектирование привода главного движения в станках

- •§ Множительные структуры

- •§ Графическое изображение множительных структур

- •§ Оптимальный вариант множительной структуры

- •§ Коробки скоростей со сложенной структурой

- •§ Особые множительные структуры Применение сменных колёс

- •§ Коробки со связанными колёсами Принимаются для уменьшения количества зубьев колёс и основных размеров коробок скоростей.

- •§ Структуры с изменёнными характеристиками групп

- •§ Привод с бесступенчатым регулированием скорости

- •При этом должно выполняться условие: – диапазон регулирования привода, где Дд – диапазон регулирования двигателя,Дк– диапазон регулирования коробки скоростей.

- •§ Коробки скоростей с приводом от многоскоростных электродвигателей

- •Чаще всего применяют 2-х скоростные двигатели: 1500 – 3000, 750 – 1500, 500 – 1000; 3-х скоростные: 750 – 1500 – 3000 об/мин; 4-х скоростные: 375 – 750 – 1500 – 3000 об/мин.

- •§ Механизмы переключения передач в станках с чпу и с ручным переключением

- •§§ Шпиндельные узлы станков. § Основные проектные критерии

- •§ Конструкции шпиндельных узлов

- •§ Опоры шпиндельных узлов

- •Увеличение быстроходности, уменьшение жёсткости

- •§ Посадки сопряжённых поверхностей

- •§ Расчет шпиндельных узлов на жесткость

- •§ Расчет на жесткость шпинделя с учетом податливости опор

- •§ Подшипники скольжения шпинделей

- •Гидродинамические подшипники.

- •Гидростатические подшипники.

- •Опоры с газовой смазкой.

- •§§ Привод подач станков. § Основные проектные критерии приводов подач станков с чпу

- •§ Выбор типа электродвигателя

- •§ Выбор тягового устройства

- •§ Передача винт-гайка качения

- •§ Приводы подач с высокомоментными двигателями

- •§ Привода микроперемещений

- •§§ Несущая система станков. § Назначение несущей системы, основные проектные критерии

- •§ Материалы и конструктивные формы несущей системы

- •§ Жесткость стыков базовых деталей

- •§ Расчет на жесткость методом конечных элементов

- •§§ Направляющие станков. § Основные проектные критерии. Классификация направляющих

- •§ Направляющие скольжения

- •§ Расчет направляющих скольжения

- •§ Направляющие качения

- •§ Комбинированные направляющие качения-скольжения

- •§ Гидродинамические, гидростатические, аэростатические направляющие. Особенности конструкции

- •§§ Манипуляторы. § Манипуляторы для смены заготовок

- •§ Манипуляторы для смены инструментов

- •§ Проектирование и расчет манипуляторов

§ Жесткость стыков базовых деталей

Влияет на точность обработки, т.к. деформации в стыках составляют от 30 до 70 % всех упругих перемещений несущей системы станка.

Линейная деформация δ и поворот в плоском стыке при нагружении центральной силой Р и моментом М определяется:

;

;

,

где

,

где

С и Сm – коэффициенты контактной податливости.

Для деталей из стали и чугуна:

при чистовой обработке (точное точение, шлифование) С = 0,15÷0,2;

при притирке С = 0,07;

при грубой обработке (фрезеровании) С = 0,8÷1,2.

,

где

,

где

S, J – площадь и момент инерции сечения контакта;

m – показатель степени, m = 0,5 – для чистовых методов обработки поверхностей.

Точность приближенных расчетов оценивается сравнением результатов расчетов и экспериментов на реальных станках при статическом нагружении, соответствующем нагружению резанием.

Во многих случаях когда базовые детали из-за сложности формы не поддаются расчету, проводят исследование жесткости на моделях.

Материалы для моделей – оргстекло и конструкционная сталь (для сварных моделей).

§ Расчет на жесткость методом конечных элементов

В этом случае базовые детали станка представляют в виде системы из стержней и пластичных элементов. Пластичные элементы могут быть треугольные и прямоугольные с шестью степенями свободы. Расчет ведется на ЭВМ. Исходная информация состоит из геометрических и физических данных базовой детали, внешних и внутренних сил. По программе происходит разбиение баз детали на элементы с вычерчиванием результатов на дисплее.

Результат расчета – смещение всех узлов конструкции в абсолютных координатах.

§§ Направляющие станков. § Основные проектные критерии. Классификация направляющих

Направляющие обеспечивают правильность траектории движения заготовки или инструмента. Во многих случаях их выполняют как одно целое с базовыми деталями.

К направляющим предъявляются следующие требования:

1. высокая жесткость.

2. долговечность (способность направляющих сохранять первоначальную точность).

3. малые размеры и постоянство сил трения.

По конструкции направляющие делятся:

Скольжения.

Качения.

Комбинированные.

В зависимости от траектории движения подвижного узла направляющие могут быть прямолинейного и вращательного движения. Их также делят на горизонтальные, вертикальные и наклонные.

§ Направляющие скольжения

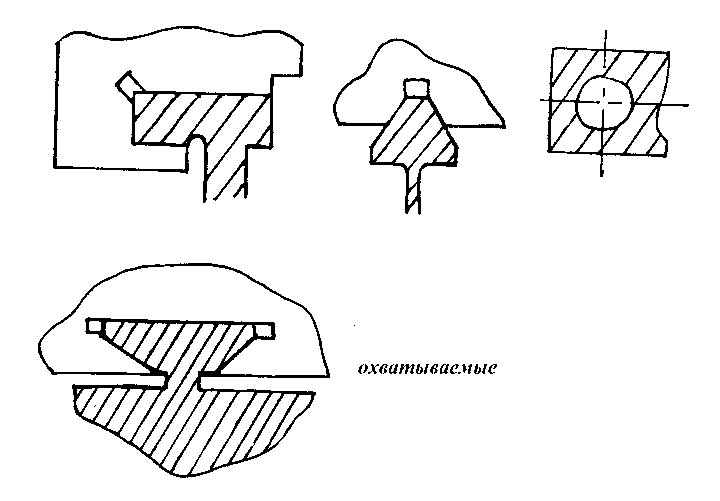

ОХВАТЫВАЕМЫЕ

ОХВАТЫВАЮЩИЕ

Во избежание схватывания – пару трения изготовляют из различных материалов. Направляющие, относительно которых перемещаются подвижные детали, делают более твердыми и износостойкими.

Направляющие из серых чугунов – просты, но при интенсивной работе не долговечны. Для повышения их износостойкости производят закалку ТВЧ с нагревом.

Направляющие из стали выполняют в виде отдельных планок, которые приварены к стальным станинам. Материал планок – ст.20, ст.20Х, ст.18ХГТ с цементацией и закалкой НRCэ 60-65.

Цветные сплавы в паре со сталью и чугуном дают наилучшие результаты по износостойкости, но слишком дорого стоят.

Пластмассы обладают хорошими фрикционными свойствами, не дают схватывания. Недостаток – низкая износостойкость при абразивном загрязнении, малая жесткость и т.д.

Если поверхность скольжения образует охватываемый профиль, то на ней плохо удерживается смазка. Преимущество – простота изготовления.

Охватывающие направляющие – для высоких скоростей резания, хорошо удерживают смазку. Недостаток – необходимость защиты от пыли и грязи.

Для регулирования зазоров, возникающих в направляющих при их износе применяются регулирующие планки и клинья. Это повышает вибростойкость системы. Во время эксплуатации планки и клинья периодически подтягивают.