- •§§ Общие вопросы проектирования металлорежущих станков. § Стадии проектирования и подготовки станка к производству

- •§ Основные технико-экономические показатели станков и станочных систем

- •§ Основные тенденции и перспективы развития станков и станочных комплексов

- •3. Применение вычислительной техники для автоматизации производства.

- •4. Унификация и нормализация.

- •2. Силовая характеристика.

- •Мощность электродвигателей главного движения

- •§ Проектирование привода главного движения в станках

- •§ Множительные структуры

- •§ Графическое изображение множительных структур

- •§ Оптимальный вариант множительной структуры

- •§ Коробки скоростей со сложенной структурой

- •§ Особые множительные структуры Применение сменных колёс

- •§ Коробки со связанными колёсами Принимаются для уменьшения количества зубьев колёс и основных размеров коробок скоростей.

- •§ Структуры с изменёнными характеристиками групп

- •§ Привод с бесступенчатым регулированием скорости

- •При этом должно выполняться условие: – диапазон регулирования привода, где Дд – диапазон регулирования двигателя,Дк– диапазон регулирования коробки скоростей.

- •§ Коробки скоростей с приводом от многоскоростных электродвигателей

- •Чаще всего применяют 2-х скоростные двигатели: 1500 – 3000, 750 – 1500, 500 – 1000; 3-х скоростные: 750 – 1500 – 3000 об/мин; 4-х скоростные: 375 – 750 – 1500 – 3000 об/мин.

- •§ Механизмы переключения передач в станках с чпу и с ручным переключением

- •§§ Шпиндельные узлы станков. § Основные проектные критерии

- •§ Конструкции шпиндельных узлов

- •§ Опоры шпиндельных узлов

- •Увеличение быстроходности, уменьшение жёсткости

- •§ Посадки сопряжённых поверхностей

- •§ Расчет шпиндельных узлов на жесткость

- •§ Расчет на жесткость шпинделя с учетом податливости опор

- •§ Подшипники скольжения шпинделей

- •Гидродинамические подшипники.

- •Гидростатические подшипники.

- •Опоры с газовой смазкой.

- •§§ Привод подач станков. § Основные проектные критерии приводов подач станков с чпу

- •§ Выбор типа электродвигателя

- •§ Выбор тягового устройства

- •§ Передача винт-гайка качения

- •§ Приводы подач с высокомоментными двигателями

- •§ Привода микроперемещений

- •§§ Несущая система станков. § Назначение несущей системы, основные проектные критерии

- •§ Материалы и конструктивные формы несущей системы

- •§ Жесткость стыков базовых деталей

- •§ Расчет на жесткость методом конечных элементов

- •§§ Направляющие станков. § Основные проектные критерии. Классификация направляющих

- •§ Направляющие скольжения

- •§ Расчет направляющих скольжения

- •§ Направляющие качения

- •§ Комбинированные направляющие качения-скольжения

- •§ Гидродинамические, гидростатические, аэростатические направляющие. Особенности конструкции

- •§§ Манипуляторы. § Манипуляторы для смены заготовок

- •§ Манипуляторы для смены инструментов

- •§ Проектирование и расчет манипуляторов

§ Приводы подач с высокомоментными двигателями

В настоящее время нашли применение:

1. Теристорный привод с низкоскоростным высокомоментным двигателем постоянного тока и возбуждением от высокоэнергитичных магнитов.

Применение для возбуждения высокоэнергетичных керамических магнитов, выдерживающих 10…15 кратные пиковые моменты без размагничивания, позволяет повышать перегрузочную способность двигателя. Значительная масса и теплоемкость ротора позволяет выдерживать эти перегрузки длительное время. Трехкратный момент от номинального эти двигатели могут выдержать в течение 30 минут.

Т.к. двигатель имеет сравнительно низкие обороты, во многих случаях отпадает необходимость редуктора.

2. Электрический привод с высокомоментным двигателем постоянного тока.

Пример марки: ЭТЗС16.

Электропривод теристорный, С – следящий.

Применяются высокомоментные двигатели постоянного тока ПБВ-100, ПБВ-132 и т.д. с теристорным управлением с возбуждением от постоянных магнитов. Эти магниты выполнены на основе гексагональных ферритов.

Двигатель изготовляют со встроенным тахогенератором. В рабочем диапазоне подач двигатель имеет практически постоянный момент. Размагничивание наступает при токе большем 10-кратного значения от номинала.

Приводы подач с высокомоментными двигателями позволяют выполнять разгон перемещаемого органа до max скорости за весьма малое время (разгон до V = 10 м/мин. происходит за ≈ 0,25 сек.).

§ Привода микроперемещений

Применяют в станках предназначенных для финишной обработки точных деталей.

Наибольшее распространение получил электромеханический привод, например, с шаговым двигателем и передачей винт-гайка качения.

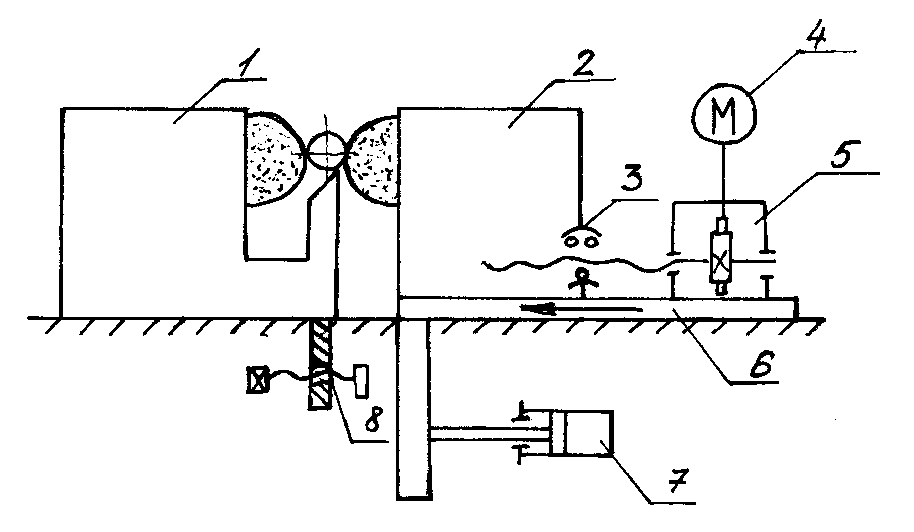

Быстрый подвод каретки 6 шлифовального круга бесцентрового круглошлифовального станка осуществляется гидроцилиндром 7 до упора 8. Рабочая подача бабки 2 производится от шагового двигателя 4 через редуктор 5 и шарико-винтовую передачу.

3. При износе шлифовального круга идет команда шаговому двигателю на подналадку. Величина подналадки обычно 0,3÷0,5 мкм.

§§ Несущая система станков. § Назначение несущей системы, основные проектные критерии

Несущая система служит для создания требуемого пространственного размещения узлов, несущих инструмент или деталь и обеспечивает точность их взаимоного расположения под нагрузкой.

К несущей системе относят: станины, основания, колонны, стойки, поперечины, ползуны, траверсы, столы, каретки, суппорты, планшайбы, корпуса шпиндельных бабок и т.п.

Несущая система должна обеспечивать:

высокую жесткость.

высокие демфирующие свойства, т.е. способность гасить колебания между инструментом и заготовкой от действия различных источников вибраций.

долговечность, выражающуюся в стабильности формы деталей, из которых состоит система.

малые температурные деформации.

§ Материалы и конструктивные формы несущей системы

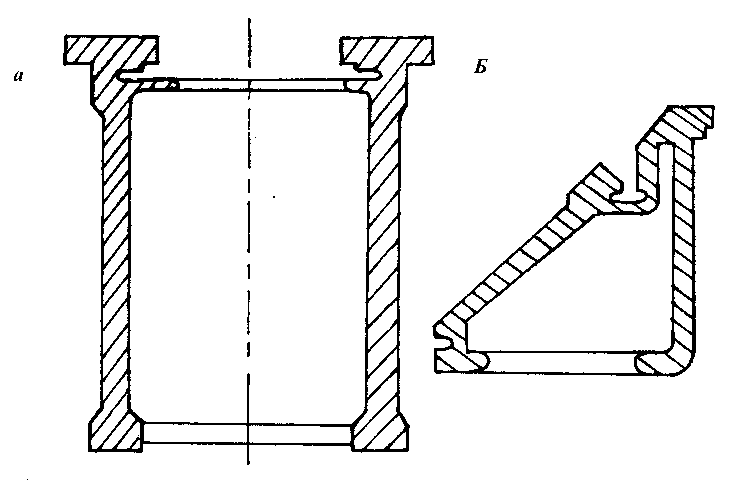

1. СТАНИНЫ.

Несут на себе подвижные и неподвижные узлы станка. В зависимости от расположения оси станка делятся на горизонтальные и вертикальные.

Сечения горизонтальных станин.

Расчетная схема станины токарного станка.

Рассчитывается прогиб f в середине пролета двухопорной балки.

,

где

,

где

Р – поперечная сила в середине пролета;

(ЕJ)пр – приведенная жесткость балки на изгиб.

Расчетная схема сверлильного станка.

Прогиб

свободного конца балки с заделанным

концом: