- •2.3.1. Общие сведения

- •2.3.2. Конвейеры порционного волочения с высокими сплошными скребками

- •2.3.4. Трубчатые, канатно-дисковые, штанговые и ершовые конвейеры

- •2.4. Ковшовые, скребково-ковшовые и люлечные конвейеры

- •2.4.1. Общие сведения

- •2.4.3. Люлечные конвейеры

- •2.9. Параметры ковшовых конвейеров конструкции гпк.И «Союзпроммеханизаиии»

- •Часть 2

- •2.1. Ленточные конвейеры

- •2.1.1. Общие сведения

- •2.1.2. Устройство и принцип действия конвейера

- •2.1.3. Конвейерные ленты

- •2.1.5. Приводные и натяжные устройства, их особенности и расчет

- •2.1.6. Загрузочные и разгрузочные устройства

- •2.1.8. Расчет конвейеров

- •2.1.9. Пример расчета ленточного конвейера

2.1.5. Приводные и натяжные устройства, их особенности и расчет

Приводные устройства. Ленточные конвейеры снабжены фрикционными приводными устройствами. Передача тягового усилия и движения ленте осуществляется за счет сил трения от приводных барабанов. Фрикционный привод обеспечивает высокие скорости движения ленты и независимость ее работы от упругого удлинения и неизбежного вытягивания. Обязательным условием действия этого привода без проскальзывания (пробуксовывания) ленты является создание в ней предварительного натяжения.

Расчет фрикционного привода

основан на решении, полученном еще

Эйлером для неупругой гибкой нити.

Впоследствии теория передачи силы

трения была уточнена Н. П. Петровым и Н.

Е. Жуковским. Оба ученых независимо друг

от друга и почти одновременно рассмотрели

взаимодействие блока с гибкой нитью,

обладающей определенной упругостью.

Идентичный подход к расчету конвейерной

ленты при обхвате ею приводного барабана

(рис. 2.13, а) на

дуге с углом обхвата

![]() позволил выявить на

ней наличие двух участков: дуги упругого

скольжения (

позволил выявить на

ней наличие двух участков: дуги упругого

скольжения (![]() )

и дуги покоя (

)

и дуги покоя (![]() ).

На дуге упругого скольжения натяжение

в ленте изменяется по закону логарифмической

спирали. При повороте вместе с барабаном

любого выделенного отрезка ленты

наблюдается сокращение его длины

благодаря уменьшению натяжения. Возникает

так называемое упругое скольжение ленты

по барабану, действующее всегда в сторону

большего натяжения для состояния как

покоя, так и вращения в обоих направлениях.

).

На дуге упругого скольжения натяжение

в ленте изменяется по закону логарифмической

спирали. При повороте вместе с барабаном

любого выделенного отрезка ленты

наблюдается сокращение его длины

благодаря уменьшению натяжения. Возникает

так называемое упругое скольжение ленты

по барабану, действующее всегда в сторону

большего натяжения для состояния как

покоя, так и вращения в обоих направлениях.

На дуге покоя натяжение ленты и ее деформация не изменяются. Наличие дуги покоя свидетельствует о необходимом для нормальной работы привода запасе сил сцепления между лентой и барабаном. Для каждого фрикционного привода соотношение между дугами покоя и упругого скольжения должно быть таким, чтобы при пуске конвейера не возникало пробуксовывания ленты.

При полном использовании

силы сцепления для натяжений в набегающей

![]() и сбегающей

и сбегающей![]() ветвях ленты существует зависимость

ветвях ленты существует зависимость

![]() ,

(2.7)

,

(2.7)

где

![]() — полный тяговый коэффициент приводного

барабана;

— полный тяговый коэффициент приводного

барабана;![]() —

коэффициент сцепления ленты с поверхностью

барабана.

—

коэффициент сцепления ленты с поверхностью

барабана.

Максимальное тяговое усилие, которое способен передать приводной барабан без пробуксовывания ленты при известном натяжении в сбегающей ветви,

![]() .

.

Для исключения пробуксовывания

ленты при всех режимах работы конвейера

коэффициент запаса привода по сцеплению

![]() должен быть равен

1,3 ... 1,4. С учетом этого коэффициента

рекомендуемое тяговое усилие (кН) при

расчетном значении

должен быть равен

1,3 ... 1,4. С учетом этого коэффициента

рекомендуемое тяговое усилие (кН) при

расчетном значении

![]()

![]() . (2.8)

. (2.8)

В момент пуска ленточного

конвейера в результате действия сил

инерции от поступательно движущейся

ленты с грузом и вращающихся частей

роликов натяжение в набегающей ветви

возрастает:

![]() ,

а в сбегающей ветви

уменьшается:

,

а в сбегающей ветви

уменьшается:

![]() .

Во избежание пробуксовывания и в этом

случае угол дуги упругого скольжения

при пуске должен быть

.

Во избежание пробуксовывания и в этом

случае угол дуги упругого скольжения

при пуске должен быть![]() Тогда

Тогда

![]() .

.

Эффективность фрикционного

привода определяется значением тягового

коэффициента: чем оно больше, тем меньше

расчетное натяжение ленты. Увеличить

тяговый коэффициент можно, повысив

![]() путем применения фрикционных материалов

для футеровки барабана, таких, как

древесина, резина и др. Фрикционные

обкладки применяют главным образом на

однобарабанных приводах. При установке

двух приводных барабанов с фрикционными

обкладками (футеровкой) необходима

тщательная синхронизация скорости их

вращения. Резиновую футеровку используют

только для конвейеров большой мощности.

Толщина резинового слоя обкладки

путем применения фрикционных материалов

для футеровки барабана, таких, как

древесина, резина и др. Фрикционные

обкладки применяют главным образом на

однобарабанных приводах. При установке

двух приводных барабанов с фрикционными

обкладками (футеровкой) необходима

тщательная синхронизация скорости их

вращения. Резиновую футеровку используют

только для конвейеров большой мощности.

Толщина резинового слоя обкладки![]() (см) определяется

допустимой деформацией сдвига [6 ] ее

поверхности, зависящей от жесткости

материала футеровки, на сдвиг

(см) определяется

допустимой деформацией сдвига [6 ] ее

поверхности, зависящей от жесткости

материала футеровки, на сдвиг

![]() (Па/м), а также от максимального касательного

напряжения

(Па/м), а также от максимального касательного

напряжения

![]() (Па), т. е.

(Па), т. е.

![]() .

.

Так как для барабана, имеющего радиус R,

![]() ,

,

можно определить модуль сдвига и по нему выбрать марку резины для обкладки барабана. Футеровки, обладающие высокой эластичностью, позволяют заменить упругое скольжение лепты упругим сдвигом слоев самой футеровки и тем самым повысить долговечность тягового элемента конвейера.

Значительное увеличение

тягового коэффициента дает повышение

угла обхвата

![]() путем установки отклоняющего (рис. 2.13,б) и

неcкольких,

обычно двух, приводных барабанов (рис.

2.13, в—д). Как

видно из схем, такие приводы позволяют

получить значительный суммарный угол

обхвата

путем установки отклоняющего (рис. 2.13,б) и

неcкольких,

обычно двух, приводных барабанов (рис.

2.13, в—д). Как

видно из схем, такие приводы позволяют

получить значительный суммарный угол

обхвата

![]() .

Расположение приводных барабанов влияет

не только на значение

.

Расположение приводных барабанов влияет

не только на значение![]() ,

но и на надежность работы привода. На

схемах, показанных на рис. 2.13,в,г,

лента огибает второй

приводной барабан, соприкасаясь с ободом

своей рабочей поверхностью. Несмотря

на обязательную очистку этой поверхности,

отдельные частицы груза оказываются

между лентой и барабаном. В результате

может произойти загрязнение обода,

уменьшение коэффициента сцепления с

лентой и ее пробуксовывание на обоих

барабанах. Для устранения указанного

недостатка увеличивают расстояние

между приводными барабанами (рис. 2.13,

д) и

располагают второй при-водной барабан

таким образом, чтобы исключить его

контакт с рабочей стороной ленты. В

отдельных случаях (рис. 2.13, г)

при установке двух

барабанов привода под лентой целесообразно

использовать третий выносной барабан

для разгрузки.

,

но и на надежность работы привода. На

схемах, показанных на рис. 2.13,в,г,

лента огибает второй

приводной барабан, соприкасаясь с ободом

своей рабочей поверхностью. Несмотря

на обязательную очистку этой поверхности,

отдельные частицы груза оказываются

между лентой и барабаном. В результате

может произойти загрязнение обода,

уменьшение коэффициента сцепления с

лентой и ее пробуксовывание на обоих

барабанах. Для устранения указанного

недостатка увеличивают расстояние

между приводными барабанами (рис. 2.13,

д) и

располагают второй при-водной барабан

таким образом, чтобы исключить его

контакт с рабочей стороной ленты. В

отдельных случаях (рис. 2.13, г)

при установке двух

барабанов привода под лентой целесообразно

использовать третий выносной барабан

для разгрузки.

Двухбарабанные приводы отличаются сложностью конструкции и эксплуатации, значительными габаритными размерами, высокой стоимостью и большой массой.

Максимально допустимое натяжение набегающей ветви ленты оправляется по формулам Эйлера

Для первого барабана

![]() ;

;

Для второго барабана

![]() ;

;

для привода в целом

![]() .

(2.10)

.

(2.10)

Определение допускаемого

суммарного тягового усилия двух барабанов

основано на зависимости (2.8), где

![]() .

.

Повышенное упругое скольжение ленты на первом барабане вызывает дополнительный износ обкладки обода, приводящий к уменьшению радиуса этого барабана, неравенству окружных скоростей на первом и втором барабанах и пробуксовыванию ленты. В связи с этим при жесткой кинематической связи приводных барабанов их обкладку необходимо изготовлять из износостойких материалов или применять барабаны без футеровки. Приводные барабаны должны иметь минимальные отклонения по биению и овальности. При близком расположении приводные барабаны могут иметь жесткую кинематическую связь в виде зубчатой передачи с дифференциалом.

При использовании раздельных приводов с электродвигателями повышенного скольжения, что является характерным для ленточных конвейеров большой мощности (рис. 2.13, д), приводные барабаны покрывают податливой резиновой футеровкой. Для раздельных приводов наиболее важным считается определение такого соотношения между тяговыми усилиями приводных барабанов, при котором пробуксовывание на барабанах будет наименьшим. Обычно тяговое усилие на втором барабане

![]() ,

,

где F0 — полное тяговое усилие привода.

Увеличение тягового усилия дает также приводной барабан с прижимным роликом (рис. 2.13, е), создающим дополнительное усилие N нажатия ленты, для которого

![]()

и

![]() (2.11)

(2.11)

Недостатки этого привода заключаются в необходимости тщательной очистки ленты перед роликом и в ограничении силы нажатия из-за сокращения срока службы ленты.

Привод с прижимной лентой (рис. 2.13, ж) не имеет второго недостатка предыдущей схемы. Для него благодаря действию дополнительного натяжения Sa по всей дуге контакта

![]()

и

![]() .

(2.12)

.

(2.12)

У привода с прижимной конвейерной лентой (рис. 2.13, з) в пределе при бесконечно большом числе прижимных роликов и без учета сопротивления вращению

![]() ;

;

![]() .

.

Анализ выражения (2.13) показывает, что при большом числе роликов система может быть самозатягивающейся. Срок службы лент этих конвейеров невысок. Их применение целесообразно в тех случаях, когда основным условием считается необходимость получения значительного тягового усилия при малом Sc6 и малых габаритных размерах привода, а срок службы ленты имеет второстепенное значение (для подземных конвейеров). Приводы, изображенные на рис. 2.13, е—з, широкого применения не получили.

В конвейерах большой длины наряду с приводными барабанами иногда используют линейные промежуточные приводные ленточные конвейеры (рис. 2.13, и) длиной 1пр — 30 ... 50 м, которые имеют собственные приводные и натяжные барабаны и общие с основным конвейером верхние роликовые опоры. Тяговое усилие от ленты приводного конвейера на ленту основного конвейера передается за счет сил сцепления между ними. Установка приводных конвейеров позволяет значительно снизить расчетное натяжение, в ленте основного конвейера, ограничив его заданным значением S2. Тяговое усилие, передаваемое приводным конвейером,

![]() .

.

где q0 и q — массы ленты и груза, приходящиеся на 1 м длины ленты; μсц— коэффициент сцепления между лентами; Wс—сопротивление движению от веса обеих лент и груза на общих опорах.

Натяжные устройства. Нормальная работа фрикционных приводов обеспечивается благодаря действию установленных натяжных устройств (см. п. 1.2.5). На коротких стационарных (до 60 м), катучих, передвижных и переносных конвейерах применяют винтовые натяжные устройства. На конвейерах, длина которых превышает 40 м, следует устанавливать грузовые натяжные устройства, а на конвейерах большой мощности — автоматически работающие устройства лебедочного типа. Последние могут изменять натяжение в ленте — увеличивать в период пуска и поддерживать необходимое соотношение между натяжениями Sн6 и Sc6 на приводном барабане в соответствии с фактической загрузкой, способствуя общему снижению натяжения в ленте. Ход натяжного барабана X (ход натяжного устройства) зависит от упругого и остаточного удлинений ленты. Ход X натяжного барабана выбирают с учетом материала прокладок каркаса ленты:

для тканевых лент X = (1 ... 2) В + 0,015Lк,

для лент типа РТЛ Х = (1 ... 2) В + 0,002Lк,

где Lк — длина конвейера (расстояние по контуру трассы между концевыми барабанами).

В качестве натяжного барабана используют концевой барабан, установленный в начале конвейера. Для горизонтальных и слабонаклонных конвейеров большой длины натяжное устройство следует размещать в непосредственнойблизости от приводныхбарабанов. Такое расположение натяжного барабана обеспечит постоянство натяжения на сбегающей ветви ленты,

исключив влияние.на него изменяющейся силы сопротивления движению ленты на роликовых опорах, находящихся на холостой ветви между приводным и натяжным барабанами. В этих случаях можно использовать горизонтальное грузовое натяжное устройство (см. рис. 1.22, а, б), а для конвейеров сравнительно небольшой длины — вертикальное грузовое устройство (см. рис. 1.22, в). В последние годы на конвейерах, применяемых в горнодобывающей промышленности, получили распространение уравнительные натяжные устройства, размещенные между двумя приводными барабанами.

При определении усилия, создаваемого натяжным устройством, вводят ограничения стрелы провеса ленты в местах трассы с наименьшими натяжениями на верхней (рабочей) и нижней (холостой) ветвях ленты. Сильно провисающая лента при одновременном сокращении глубины желоба между опорами может задевать за неподвижные элементы рамы конвейера, что приводит к увеличению динамических нагрузок на опоры при- транспортировании крупнокусковых грузов. Для определения допустимого провеса ленты, зависящего от расстояния' между опорами и распределенной массы, выводят уравнение кривой провеса — параболы.

На рис. 2.14 изображена наклонная лента без груза, опертая в точках А и В. На нее действует равномерно распределенная по хорде нагрузка qog. Ось у проходит посередине пролета АВ перпендикулярно к прямой АВ. Уравнения проекций сил, приложенных к выделенному участку ОС ленты, имеют вид

![]() ;

;

![]() ,

,

где S — натяжение ленты в точке 0; Sx — натяжение ленты в точке С.

Тогда

![]() .

.

Так как

![]() ,

подставив это значение

в последнее уравнение, получим

,

подставив это значение

в последнее уравнение, получим

![]() .

.

Интегрируя последнее выражение, находим

![]() .

.

При x = 0 у = 0, а поэтому постоянная С = 0. Следовательно,

![]() (2.14)

(2.14)

Стрела провеса при х = lр/2

![]() .

.

Соответственно для верхней

ветви при минимальном натяжении

![]() ленты и

ленты и

![]() (обычно β < 20°)

(обычно β < 20°)

![]() .

(2.15)

.

(2.15)

Обычно принимают

![]() .

(2.16)

.

(2.16)

Тогда

![]() .

(2.17)

.

(2.17)

При больших скоростях

движения ленты с крупнокусковыми грузами

рекомендуется назначать большее значение

![]() .

Выражение (2.17) используют и для ограничения

натяжения на нижней ветви(q=

0) ленты.

.

Выражение (2.17) используют и для ограничения

натяжения на нижней ветви(q=

0) ленты.

Натяжение, создаваемое любым натяжным устройством, можно рассчитать по приближенной формуле.

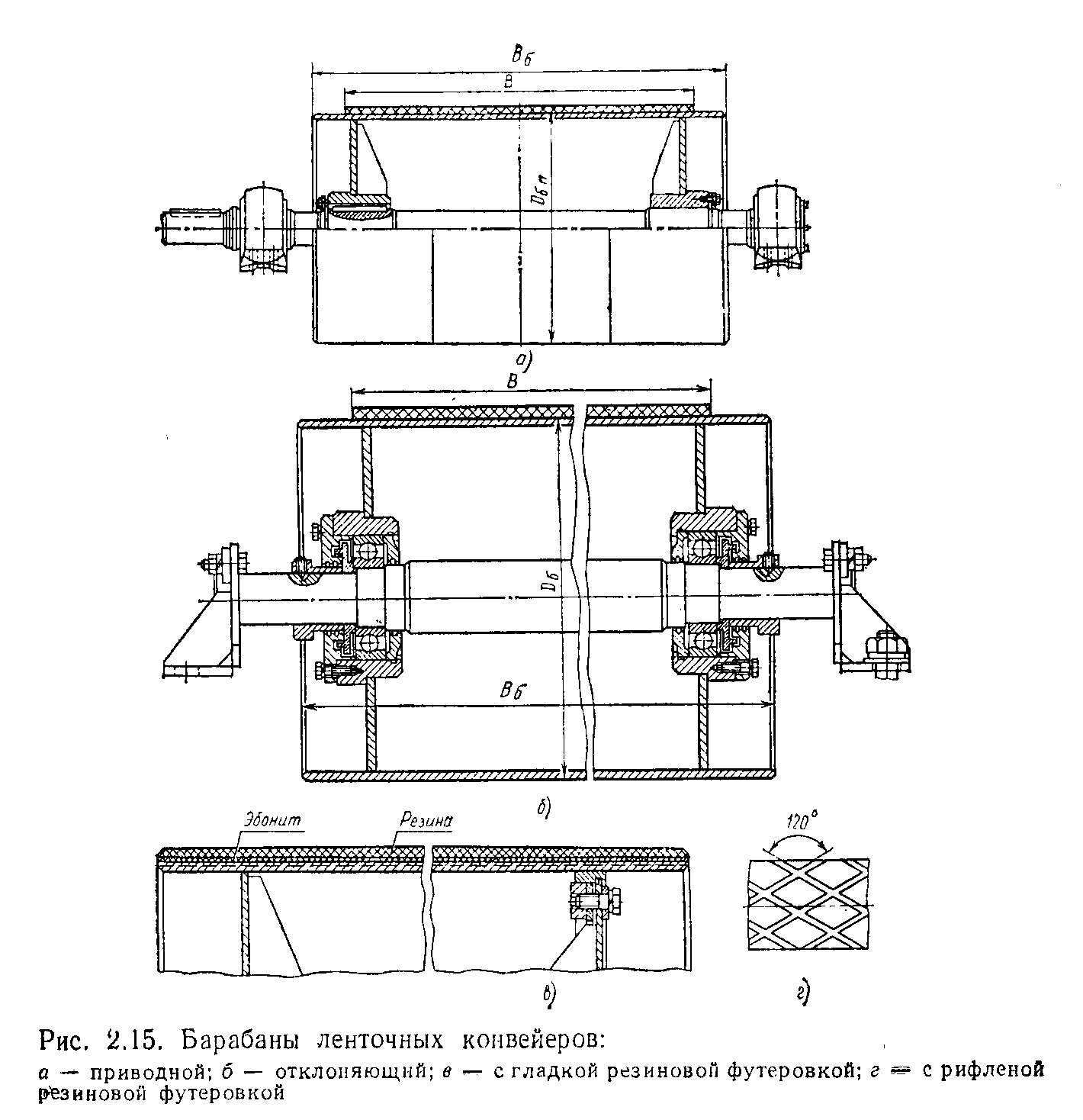

В ленточных конвейерах применяют приводные, натяжные и отклоняющие барабаны, имеющие в основном сварную конструкцию. Приводные барабаны (рис. 2.15, а), как правило, выполняют с выносными опорами и сферическими самоустанавливающимися подшипниками. Большинство натяжных и отклоняющих барабанов имеют встроенные подшипники (рис. 2.15, б), установка которых на раме конвейера отличается простотой и удобством. Вальцованную обечайку сварного барабана обтачивают по наружному диаметру и покрывают резиной (рис. 2.15, б).

Рациональным является применение рифленной канавками футеровки (рис. 2.15, г), которая при малом собственном износе обеспечивает постоянное значение коэффициента сцепления.

Диаметр приводного барабана

![]() (мм) выбирают в зависимостей от числа

прокладок по условию обеспечения срока

службы ленты, испытывающей на барабане

значительные изгибные напряжения: для

лент из комбинированных тканейD6п

= (100 ... 150) in;

для лент из синтетических материалов

D6п

= (150 ... 300) iп,

Диаметр головного разгрузочного барабана

Dp

= Dбn,

концевого, натяжного и отклоняющего,

установленного рядом с приводным,

Dбк

= 0,85D6.п;

отклоняющего на трассе

(мм) выбирают в зависимостей от числа

прокладок по условию обеспечения срока

службы ленты, испытывающей на барабане

значительные изгибные напряжения: для

лент из комбинированных тканейD6п

= (100 ... 150) in;

для лент из синтетических материалов

D6п

= (150 ... 300) iп,

Диаметр головного разгрузочного барабана

Dp

= Dбn,

концевого, натяжного и отклоняющего,

установленного рядом с приводным,

Dбк

= 0,85D6.п;

отклоняющего на трассе

![]() =

0,5D6.

п.

Длину барабанов принимают равной Вб

= В +(150 ... 200) мм. Выбранные

размеры диаметров барабанов округляют

до ближайшего значения по ряду 630, 800,

1000, 1250, 1600, 2000 и 2500 мм (ГОСТ 22644—77*). Барабаны

изготовляют с цилиндрическим и

бочкообразным ободами. Бочкообразный

обод повышает способность барабана к

центрированию ленты. В основном этот

обод используют для нефутерованных

барабанов.

=

0,5D6.

п.

Длину барабанов принимают равной Вб

= В +(150 ... 200) мм. Выбранные

размеры диаметров барабанов округляют

до ближайшего значения по ряду 630, 800,

1000, 1250, 1600, 2000 и 2500 мм (ГОСТ 22644—77*). Барабаны

изготовляют с цилиндрическим и

бочкообразным ободами. Бочкообразный

обод повышает способность барабана к

центрированию ленты. В основном этот

обод используют для нефутерованных

барабанов.