- •2.3.1. Общие сведения

- •2.3.2. Конвейеры порционного волочения с высокими сплошными скребками

- •2.3.4. Трубчатые, канатно-дисковые, штанговые и ершовые конвейеры

- •2.4. Ковшовые, скребково-ковшовые и люлечные конвейеры

- •2.4.1. Общие сведения

- •2.4.3. Люлечные конвейеры

- •2.9. Параметры ковшовых конвейеров конструкции гпк.И «Союзпроммеханизаиии»

- •Часть 2

- •2.1. Ленточные конвейеры

- •2.1.1. Общие сведения

- •2.1.2. Устройство и принцип действия конвейера

- •2.1.3. Конвейерные ленты

- •2.1.5. Приводные и натяжные устройства, их особенности и расчет

- •2.1.6. Загрузочные и разгрузочные устройства

- •2.1.8. Расчет конвейеров

- •2.1.9. Пример расчета ленточного конвейера

2.1.6. Загрузочные и разгрузочные устройства

Загрузочные устройства. Эти устройства применяют для подачи груза на движущуюся ленту. От работы загрузочного устройства зависят обеспечение расчетной производительности конвейера, равномерность подачи и центрирования груза, срок службы ленты и величина местного сопротивления ее движению.

В пункте перегрузки с одного

конвейера на другой (рис. 2.16, о) груз по

наклонному желобу 3

воронки скатывается

вниз и падает на ленту конвейера с

некоторой усредненной для всего потока

скоростью υгр,

вектор которой можно разложить на две

составляющие: υ1,

совпадающую с вектором

скорости υ ленты,

и

![]() ,нормальную к плоскости

ленты. Если

,нормальную к плоскости

ленты. Если

![]() ,

то разгон груза

происходит быстро и на коротком

расстоянии,, поэтому большое значение

приобретает выбор угла

,

то разгон груза

происходит быстро и на коротком

расстоянии,, поэтому большое значение

приобретает выбор угла

![]() ж

наклона желоба, значение которого

определяют по углу внешнего трения

ж

наклона желоба, значение которого

определяют по углу внешнего трения

![]() в

материала о желоб. Обычно

в

материала о желоб. Обычно

![]() =

=

![]() (10 ... 15°).

(10 ... 15°).

Для предотвращения падения отдельных кусков груза с ленты и его центрирования на ней предусмотрены бортовые направляющие 4, установленные с небольшим расширением по ходу ленты и снизу вверх. В нижней части к бортам прикреплены резиновые продольные полоски 5, соприкасающиеся с лентой и обеспечивающие плотность бортов. Для предохранения нижней ветви ленты от возможной просыпи бортовые направляющие в верхней части могут иметь широкие отогнутые закраины (рис. 2.16, б).

В пункте загрузки происходит интенсивное изнашивание ленты в результате трения о груз. Интенсивность изнашивания увеличивается при повреждениях резиновой обкладки острыми выступами падающих крупных кусков. Перекрытие плоскости свободного падения груза нижней кромкой желоба не менее чем на 150 ... 200 мм уменьшает повреждения обкладки, а клиновидные прорези в нижней его части позволяют получить слой просыпи из мелких фракций, служащий своеобразной защитой ленты при падении на нее крупных кусков.

При угловом расположении

конвейеров относительно друг друга

(рис. 2.16, в) создаются неблагоприятные

условия перегрузки. В этом случае желоб

выполняют с винтовым поворотным участком,

что приводит к нежелательному увеличению

вертикального расстояния между

конвейерами и повышению общей стоимости

системы. Для конвейеров с высокой

производительностью целесообразно

применять короткие ускоряющие

конвейеры-питатели (рис. 2.16, г),

способные увеличить

скорость груза

![]() до значения υ,

при котором создаются

условия, повышающие долговечность ленты

транспортирующего конвейера.

до значения υ,

при котором создаются

условия, повышающие долговечность ленты

транспортирующего конвейера.

После выхода из створа направляющих бортов груз должен находиться в состоянии покоя относительно ленты. Соблюдение этого требования служит обоснованием определения длины бортов lб. Если принять, что разгон груза происходит по линейному закону, то

![]() ,

,

где

![]() —

средняя скорость движения груза на

длине разгона до скорости υ

ленты;

—

средняя скорость движения груза на

длине разгона до скорости υ

ленты;

![]() —

начальная состасляющая скорости груза,

спроектированная на направлении

движения ленты; t

—

время разгона груза.

—

начальная состасляющая скорости груза,

спроектированная на направлении

движения ленты; t

—

время разгона груза.

Так как время разгона груза

t

=

![]() /jp

(где jр

— ускорение груза при разгоне),

/jp

(где jр

— ускорение груза при разгоне),

![]() .

.

Постоянное ускорение jр груза при разгоне, соответствующее принятому линейному закону, можно определить по упрощенной расчетной схеме (рис. 2.17). При разгоне на некоторую массу т сыпучего груза, находящуюся на участке ленты длиной lб загрузочного устройства, действуют следующие силы: тяжести mg, трения F6 о стенки бортов, инерции Fин и трения Fл о ленту.

Последняя является активной и по существу совершает разгон груза до скорости ленты. В соответствии с расчетной схемой и принципом Даламбера сумма проекций этих сил на направление движения ленты равна нулю:

![]()

или

![]() ,

,

где β

— угол наклона конвейера; fл

— коэффициент трения груза о ленту;

![]() -

коэффициент бокового давления груза

на направляющие борта;

-

коэффициент бокового давления груза

на направляющие борта;![]() —коэффициент

трения груза о направляющие борта.

—коэффициент

трения груза о направляющие борта.

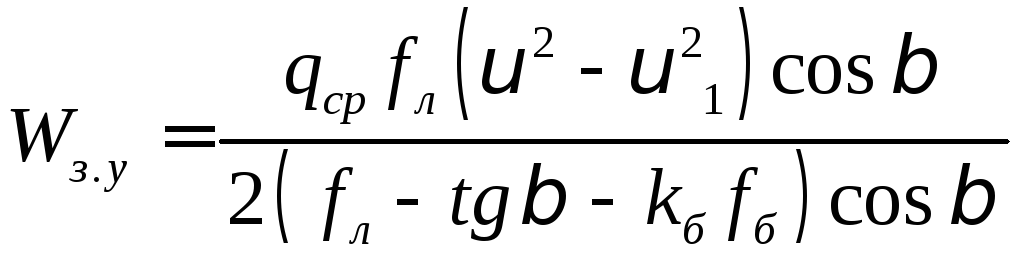

Тогда ускорение груза при разгоне

![]() (2.18)

(2.18)

и минимальная длина бортов

![]() (2.19)

(2.19)

Средняя распределенная по длине бортов масса (кг/м) груза

qcp = Q/(3,6υcp),

где Q — производительность конвейера, т/ч; υcp — в м/с.

Расчетная производительность конвейера (т/ч)

![]() ,

,

где ρ

— насыпная плотность груза, т/м3;

![]() —

среднее расстояние между бортами, м.

—

среднее расстояние между бортами, м.

Из этой формулы средняя высота (м) груза по длине бортов

![]() .

.

Используя гидростатический закон распределения давления груза по средней высоте hcp, можно принять, что сила воздействия груза на борт равна среднему давлению, умноженному на площадь борта:

![]() .

.

Полная сила трения (Н) груза о два борта

При использовании коэффициента

kб

=

![]() силу трения (Н) груза

о борта можно представить в виде

силу трения (Н) груза

о борта можно представить в виде

![]() ,

,

где

![]() — масса разгоняемого до скорости

ленты груза.

— масса разгоняемого до скорости

ленты груза.

В пункте загрузки возникает значительная сила местного сопротивления движению ленты. Она особенно велика для конвейеров большой производительности с высокой скоростью движения ленты. Полная сила сопротивления (Н) движению ленты под грузом на длине lб, т. е. на длине выравнивания скоростей,

![]() .

.

Подстановка в это выражение зависимости (2.19) дает

или

![]()

Для расчета Wз. y необходимо предварительно определить составляющую υ1 скорости падения груза на ленту. Наиболее точным методом вычисления ее усредненного значения следует считать экспериментальный метод. При ориентировочных расчетах можно использовать данные по близким к рассматриваемому загрузочному устройству аналогам. Для некоторых хорошо сыпучих грузов составляющую средней скорости истечения (см. рис 2.16) рассчитывают по приближенной формуле

![]() ,

,

где λ— коэффициент истечения (для сухого песка, сортированного гравия и зерновых материалов λ= 0.55 ... 0,65); Rг — гидравлический радиус отверстия истечения; Rr = F0T/L0T (здесь F0T {ма) и L0T (м) — соответственно площадь и периметр отверстия истечения).

Разгрузочные устройства. Как уже отмечалось, на ленточных конвейерах применяют концевую и промежуточную разгрузки сыпучих и штучных грузов. Концевая разгрузка производится с головного барабана (см. рис. 2.16, а) при помощи разгрузочной коробки 1. Для предотвращения быстрого разрушения передней стенки коробки, о которую обычно ударяет струя сбрасываемого груза, часто устанавливают сменный отбойный щит 2 из износостойкой стали или толстого листа технической резины. На перегрузочных устройствах разгрузочную воронку выполняют как одно целое с разгрузочным желобом и бортовыми направляющими. Форма передней стенки коробки и место установки щита должны соответствовать траектории струи сбрасываемого груза. На каждую частицу груза, находящуюся на барабане радиусом R, действуют сила тяжести (вес) и центробежная сила. Суммарный вектор этих сил пересекается с вертикальной осью (рис. 2 18, а) в точке М, называемой полюсом. Для расчетной схемы из подобия геометрического и силового треугольников можно записать

![]() .

.

Решая полученное уравнение, находим зависимость расстояния от центра О барабана до полюса:

![]() (2.21)

(2.21)

где п — частота вращения барабана, об/мин.

При известном положении

точки М (рис.

2.18, б) построение касательной к окружности

радиусом R

дает начало О1

косоугольной системы координат

![]() ,

в которой можно представить траекторию

полета частиц груза, составляющих струю.

Точка отрыва частиц груза совпадает с

началом принятой системы координат.

,

в которой можно представить траекторию

полета частиц груза, составляющих струю.

Точка отрыва частиц груза совпадает с

началом принятой системы координат.

Так как без учета сопротивления воздуха

![]() иy

иy![]() ,

,

совместное решение этих уравнении позволяет получить уравнение траектории полета частицы в нижней части струи

![]() .

(2.22)

.

(2.22)

Для верхней части струи в

аналогичной системе координат

![]() полученной с помощью

той же точки М, уравнение

траектории полета частицы примет вид

полученной с помощью

той же точки М, уравнение

траектории полета частицы примет вид

,

(2.23)

,

(2.23)

где hсл— толщина слоя транспортируемого груза в середине ленты.

При промежуточной разгрузке сыпучих и штучных грузов применяют плужковые сбрасыватели двустороннего (рис. 2.19, а) и одностороннего действия (рис. 2.19,6). К их преимуществам относятся простота конструкции, непрерывность действия, компактность и малая масса. Вместе с тем их работа сопровождается повышенным истиранием ленты и значительным сопротивлением движению. Плужковые сбрасыватели одностороннего действия вызывают большую боковую силу, сдвигающую ленту в сторону. Установка плужкового сбрасывателя возможна при выпрямлении ленты под плужком при помощи плоского стола, помещенного вместо роликовых опор.

Основным параметром

плужкового сбрасывателя является угол

установки плужка относительно продольной

оси ленты (рис. 2,20:

а). В

момент разгрузки на частицу сыпучего

или на единичный штучный груз массой т

действует сила трения

его о ленту

![]() ,

нормальная реакция

со стороны плужка

,

нормальная реакция

со стороны плужка

![]() и сила трения о плужок

и сила трения о плужок![]() (гдеfпл—

коэффициент трения груза о плужок). Если

принять, что скорость движения единичного

груза или частицы вдоль плужка постоянна

и равна υa,

а для сыпучего груза

представляет среднюю скорость движения,

то указанные силы будут находиться в

равновесии. Для этого допущения очевидно

равенство

(гдеfпл—

коэффициент трения груза о плужок). Если

принять, что скорость движения единичного

груза или частицы вдоль плужка постоянна

и равна υa,

а для сыпучего груза

представляет среднюю скорость движения,

то указанные силы будут находиться в

равновесии. Для этого допущения очевидно

равенство

![]() =

90°,

=

90°,

где

![]() — угол установки плужка;

— угол установки плужка;![]() —

угол направления относительной скорости

движения груза по ленте в момент

сбрасывания;

—

угол направления относительной скорости

движения груза по ленте в момент

сбрасывания;![]() — угол внешнего трения сбрасываемого

груза о щит плужка.

— угол внешнего трения сбрасываемого

груза о щит плужка.

При движении груза вдоль

щита

![]() > 0 и

> 0 и![]()

или

![]() .

.

Рекомендуемое значение

угла установки плужка для большинства

грузов составляет

![]() =35 ... 40°.

=35 ... 40°.

Реакцию со стороны плужка определяют из уравнения

![]() ,

,

откуда

![]() .

(2.24)

.

(2.24)

Силу сопротивления движению ленты от действия плужкового сбрасывателя при транспортировании штучных грузов массой т находят по выражению

![]() ,

,

а при транспортировании насыпных грузов по эмпирической формуле (1.85).

Для обеспечения фронта разгрузки сыпучих абразивных и крупнокусковых грузов применяют катучие (челноковые) реверсивные конвейеры (см. рис. 2.24, д). На прямолинейном участке рабочей ветви ленточного конвейера для этой же цели можно использовать двухбарабанную сбрасывающую тележку (см. рис. 2.2), перемещаемую вдоль конвейера чаще ьеего от собственного привода. Сбрасывающие тележки, создавая благоприятные условия работы ленты (по сравнению с плужковыми разгрузчиками), отличаются сложностью конструкции, высокой стоимостью и невозможностью применения для разгрузки штучных грузов. Привод механизма передвижения тележки может быть ручным, от ленты конвейера и от индивидуального электродвигателя, установленного на тележке. Привод от индивидуального электродвигателя в настоящее время является наиболее распространенным

Усилие FТ

(рис 2.20, б),

необходимое для

перемещения тележки и расчета мощности

двигателя, складывается из сил

сопротивления WT

движению ходовых

колес тележки и барабанов при обкатывании

их лентой

![]() .

Без учета массы ленты

и потерь на нескольких роликоопорах

самой тележки соотношение между

натяжениями в ленте до тележки Sn,

на тележке S'n

и после тележки Sn+l

имеет вид

.

Без учета массы ленты

и потерь на нескольких роликоопорах

самой тележки соотношение между

натяжениями в ленте до тележки Sn,

на тележке S'n

и после тележки Sn+l

имеет вид

![]() ;

;

![]()

где q

—

распределенная масса груза; hT

—

высота подъема груза на тележке;

![]() — коэффициент сопротивления движению

ленты на одном барабане.

— коэффициент сопротивления движению

ленты на одном барабане.

Потери тягового усилия на барабанах тележки можно выразить зависимостью

![]() .

(2.25)

.

(2.25)

Тележки часто перемещаются

во время движения ленты конвейера со

скоростью

![]() В общем случае при

установившемся перемещении разгрузочной

тележки со скоростью ±υт

можно написать уравнение секундных

работ

В общем случае при

установившемся перемещении разгрузочной

тележки со скоростью ±υт

можно написать уравнение секундных

работ

![]() .

.

В этой зависимости положительный знак для υт соответствует наиболее неблагоприятному режиму работы, когда направление скорости тележки не совпадает с направлением скорости ленты. Из последнего уравнения

![]() .

(2.26)

.

(2.26)

При неподвижной ленте (υ = 0)

![]() .

(2.27)

.

(2.27)

Сила сопротивления движению в ходовой части тележки

![]() ,

,

где

![]() —

коэффициент сопротивления движению

тележки (для опор качения

—

коэффициент сопротивления движению

тележки (для опор качения

![]() =

0,03 ... 0,04);

=

0,03 ... 0,04);

![]() — реакция рельсов, приходящаяся на все

колеса тележки.

— реакция рельсов, приходящаяся на все

колеса тележки.

Обычно скорость тележки υт= 0,2 ... 0,4 м/с, причем большее значение принимают для тележек, перемещающихся на значительные расстояния. Приближенно можно считать, что

![]() ,

,

где mт

— масса тележки (при ширине ленты В

=

0,65 и 1,4 м mт

соответственно составляет 3600 ... 3800 и

6000 ... 6400 кг); qx1

—

приближенное значение массы груза,

приходящейся на тележку (![]() — расстояние от точки касания провисающей

ленты горизонтального ролика опоры

конвейера до оси верхнего барабана

тележки); ориентировочное значение этой

массы можно получить из выражения

(2.14):

— расстояние от точки касания провисающей

ленты горизонтального ролика опоры

конвейера до оси верхнего барабана

тележки); ориентировочное значение этой

массы можно получить из выражения

(2.14):

![]() .

.

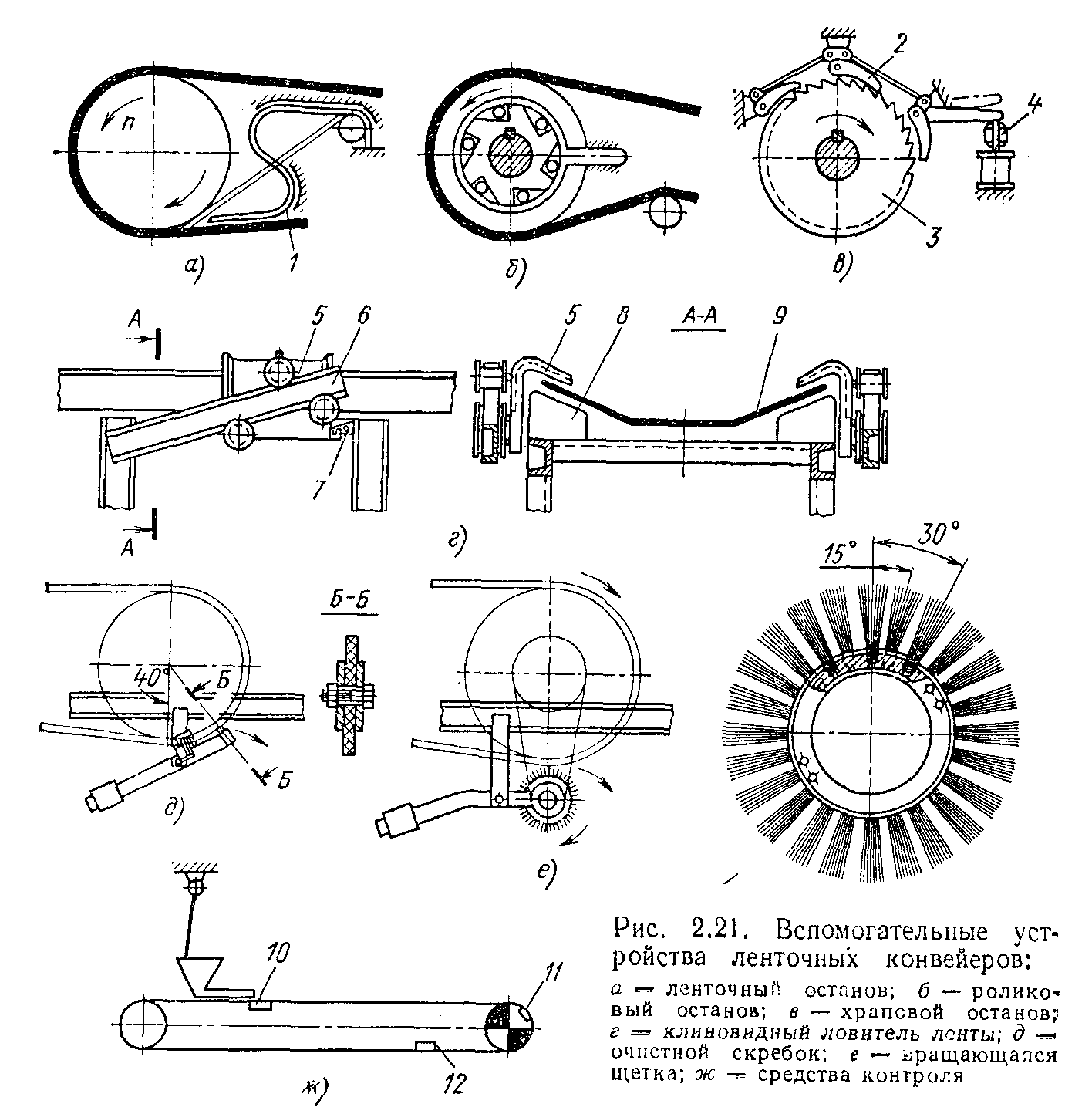

2.1.7. ОСТАНОВЫ, ЛОВИТЕЛИ, ОЧИСТНЫЕ И ДРУГИЕ УСТРОЙСТВА

На наклонных конвейерах для предотвращения самопроизвольного движения ленты с грузом вниз при отключении напряжения или аварийном нарушении кинематической связи в приводах предусмотрены остановы обратного хода. Простейшую конструкцию имеет ленточный останов (рис. 2.21, а), стопорная лента 1 которого при изменении направления движения затягивается между конвейерной лентой и барабаном. Большей надежностью в работе обладают роликовый и храповой остановы (рис. 2.21, б, б). При нормальной работе собачки 2 храпового останова приподняты над храповым колесом .3. При обратном вращении барабана срабатывает электромагнит 4, и собачки опускаются на зубья храпового колеса. Для наклонных конвейеров большой мощности применяют колодочные нормально замкнутые тормоза. В качестве дополнительных предохранительных устройств к тормозам можно устанавливать храповые или роликовые остановы. На случай обрыва ленты в конвейерах тяжелого типа с углом наклона (β > 7° применяют ловители ленты. Клиновидный ловитель ленты (рис. 2.21, г) состоит из двух кареток на катках с верхними клиньями 5, направляющих наклонных рельсов 6, запорного механизма 7 и нижних башмаков 8. В момент обрыва ленты при помощи датчиков скорости размыкается запорное устройство, и каретка, скатываясь вниз, зажимает кромки ленты 9 между клиньями и башмаками.

Особое значение в работе ленточных конвейеров имеют очистные устройства. Для конвейеров, подающих сухие грузы, допустимо использовать дешевый очистной резиновый скребок (рис. 2.21, д). При транспортировании грузов, способных налипать на ленту, применяют капроновые вращающиеся щетки (рис. 2.21, е) или барабаны с резиновыми лопастями. Установка очистных устройств не исключает использования очистных роликовых опор на нижней ветви ленты, получивших в последние годы достаточно широкое распространение. Размещать очистные устройства надо так, чтобы прилипший к ленте груз можно было сбрасывать в разгрузочную коробку или в отдельный приемник с механическим уборщиком.

Конвейеры большой мощности, работающие на важнейших участках производства, должны быть оборудованы средствами контроля (рис. 2.21, ж), например: датчиком завала загрузочного устройства, датчиком 10 контроля схода ленты, тепловым датчиком 11 на приводном барабане, ограничивающим повышение температуры обода выше 70 °С в результате проскальзывания ленты, датчиком 12 скорости ленты, датчиком, обеспечивающим контроль за порывом канатиков каркаса ленты типа РТЛ.