- •2.3.1. Общие сведения

- •2.3.2. Конвейеры порционного волочения с высокими сплошными скребками

- •2.3.4. Трубчатые, канатно-дисковые, штанговые и ершовые конвейеры

- •2.4. Ковшовые, скребково-ковшовые и люлечные конвейеры

- •2.4.1. Общие сведения

- •2.4.3. Люлечные конвейеры

- •2.9. Параметры ковшовых конвейеров конструкции гпк.И «Союзпроммеханизаиии»

- •Часть 2

- •2.1. Ленточные конвейеры

- •2.1.1. Общие сведения

- •2.1.2. Устройство и принцип действия конвейера

- •2.1.3. Конвейерные ленты

- •2.1.5. Приводные и натяжные устройства, их особенности и расчет

- •2.1.6. Загрузочные и разгрузочные устройства

- •2.1.8. Расчет конвейеров

- •2.1.9. Пример расчета ленточного конвейера

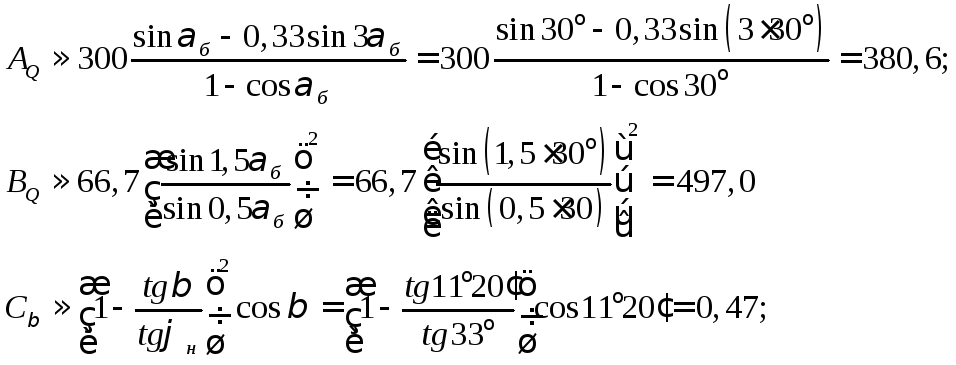

2.1.9. Пример расчета ленточного конвейера

Рассчитать ленточные конвейеры, предназначенные для подачи дробленого каменного угля к бункерной эстакаде электростанции.

Исходные данные. Транспортируемый груз — рядовой среднекусковой каменный уголь. По схеме трассы конвейеры являются наклонно-горизонтальными и снабжены в верхней горизонтальной части двухбарабанными сбрасывающими тележками, обеспечивающими фронт разгрузки длиной 100 м. Благодаря дублированию транспортных линий суточная работа каждого из двух одинаковых конвейеров не превышает 12 ... 13 ч, Конвейеры установлены в закрытом помещении со средними условиями эксплуатации.

Расчетная

производительность каждого конвейера

(см. рис. 2.27) Q

=

420

т/ч; размеры участков трассы: LlГ

= 120 м; L2Г

= 100 м; L3Г

= 4

м; L4Г

= 96 м;

![]() =

ПО м;

=

ПО м;

![]() = 10

м; Н =

20

м;

= 10

м; Н =

20

м;

![]() =

0,8 м,

=

0,8 м,![]() =

1,65 м.

=

1,65 м.

Проработка

задания. Крупность

частиц рядового среднекускового груза

находится в пределах

![]() =

0

... 160 мм (см. табл. 1.4), насыпная плотность

ρ = 0,6 ... 0,95 т/м3;

угол естественного откоса для состояния

покоя, равный для хорошо сыпучих грузов

углу внутреннего трения φ = arctg

(0,51 ...1). За неимением других данных

следует принять средние значения этих

параметров, т. е. ρ = 0,8 т/м3

и φ = 38°. Угол наклона участка трассы β

= arctg

(H/L2Г)

=

arctg

(20/100) = 11° 20' или β = 0,1978 рад.

=

0

... 160 мм (см. табл. 1.4), насыпная плотность

ρ = 0,6 ... 0,95 т/м3;

угол естественного откоса для состояния

покоя, равный для хорошо сыпучих грузов

углу внутреннего трения φ = arctg

(0,51 ...1). За неимением других данных

следует принять средние значения этих

параметров, т. е. ρ = 0,8 т/м3

и φ = 38°. Угол наклона участка трассы β

= arctg

(H/L2Г)

=

arctg

(20/100) = 11° 20' или β = 0,1978 рад.

У

приводного барабана установлен

отклоняющий барабан, увеличивающий

угол обхвата ленты, на перегибе нижней

ветви ленты — поворотный барабан, а на

перегибе верхней ветви — роликовая

батарея. На верхней ветви ленты применены

трехроликовые опоры с углом наклона

боковых роликов

![]() = 30°.

= 30°.

Определение

ширины ленты. По

аналогии с существующими конвейерами

ширина ленты для заданной производительности

не должна превышать 1200 мм, тогда скорость

ленты с учетом ограничений, вводимых

из-за применения барабанной сбрасывающей

тележки, для малоабразивных среднекусковых

грузов (угля) может быть принята

![]() = 2 м/с (см. с. 55). Согласно формуле (2.32)

требуемая ширина ленты равна

= 2 м/с (см. с. 55). Согласно формуле (2.32)

требуемая ширина ленты равна

м,

м,

где

![]() —угол насыпки

на ленте (см. с. 124); если взять cреднее

значение, то

—угол насыпки

на ленте (см. с. 124); если взять cреднее

значение, то

![]() .

.

Проверяя ширину ленты по гранулометрическому составу для рядовых грузов, получаем

![]() мм.

мм.

В соответствии со стандартом лента должна иметь ширину 800 или 1000 мм. Так как меньшее значение приведет к перегрузке ленты, выбираем В = 1000 мм. Существенное увеличение ширины ленты по сравнению с первоначальной расчетной требует обязательного пересчета скорости. На основании формулы (2.28) новое значение скорости равно

![]() м/с.

м/с.

Согласно нормальному ряду (см. с. 125) окончательно υ= 1,6 м/с.

Для конвейера с барабанной сбрасывающей тележкой снижение скорости благоприятно повлияет на увеличение срока службы ленты.

Расчетное значение коэффициента использования ленты (В= 1000 мм; υ = 1,6 м/с) kB = 0,87, что свидетельствует о хорошем заполнении ленты грузом.

Определение

параметров роликовых опор. Шаг

роликовых опор выбран постоянным (см.

с. 125); для верхней ветви lР

= 1,3 м, для нижней

![]() = 3,0 м.

= 3,0 м.

Диаметр

роликов опор следует назначать по табл.

2.2 при условии исключения резонансных

явлений (см. табл. 2.3). В этом случае для

обеих ветвей можно принять ролики

среднего типа с одинаковым значением

диаметра Dp

= 133 мм. По формулам (2.35) и (2.36) рассчитывают

массы вращающихся частей трехроликовой

![]() и

однороликовой

и

однороликовой

![]() опор:

опор:

![]() кг;

кг;

![]() кг.

кг.

Расчет распределенных масс. Распределенные массы транспортируемого

груза

q = Q/(3,6υ) = 420/(3,6·1,6) = 72,9 кг/м;

вращающихся частей опор верхней ветви

![]() = 28,3/1,3 = 21,8 кг/м;

= 28,3/1,3 = 21,8 кг/м;

вращающихся частей опор нижней ветви

![]() =

25,8/3,0 = 8,6 кг/м.

=

25,8/3,0 = 8,6 кг/м.

Толщину ленты определяют по формуле (2.2):

![]() мм,

мм,

где

![]() = 6 мм - толщина рабочей обкладки см. с

96);

= 6 мм - толщина рабочей обкладки см. с

96);![]() = 2,0 мм - толщина нерабочей обкладки;

= 2,0 мм - толщина нерабочей обкладки;![]() = 1,1 мм - толщина прокладки с резиновой

прослойкой из полиамидных нитей (см.

табл. 2.1);

= 1,1 мм - толщина прокладки с резиновой

прослойкой из полиамидных нитей (см.

табл. 2.1);![]() -

число прокладок(взято

максимально

возможное значение из рекомендуемого

ряда, см. с. 95).

-

число прокладок(взято

максимально

возможное значение из рекомендуемого

ряда, см. с. 95).

Отсюда по формуле (2.1)

![]() кг/м.

кг/м.

Выбор

коэффициентов и определение местных

сил сопротивления движению ленты. При

эксплуатации в средних условиях

коэффициенты сопротивления на рядовых

роликовых опорах (см. табл. 2.4); для верхней

ветви

![]() =

0,025, для нижней

=

0,025, для нижней

![]() = 0,022; соответственно на отклоняющих

барабанах, установленных на подшипниках

качения (см. с. 63) с учетом силы сопротивления

ленты изгибу по формуле (1.93); у приводного

барабана

= 0,022; соответственно на отклоняющих

барабанах, установленных на подшипниках

качения (см. с. 63) с учетом силы сопротивления

ленты изгибу по формуле (1.93); у приводного

барабана![]() =

0,03, на перегибе нижней ветви (поворотном

барабане)

=

0,03, на перегибе нижней ветви (поворотном

барабане)

![]() =

0,02, на натяжном барабане с углом поворота

180

=

0,02, на натяжном барабане с углом поворота

180![]()

![]() = 0,06, на выпуклом перегибе (роликовой

батарее)

= 0,06, на выпуклом перегибе (роликовой

батарее)![]() .

.

Силу сопротивления в пункте загрузки определяют по формуле (2.20):

Н,

Н,

где

![]() = 0,63,

= 0,63,![]() = 0,5 — коэффициенты внешнего трения угля

по резиновой ленте и по стальным бортам

(см. табл. 1.4);

= 0,5 — коэффициенты внешнего трения угля

по резиновой ленте и по стальным бортам

(см. табл. 1.4);![]() —

проекция составляющей средней скорости

струи материала на направление ленты;

—

проекция составляющей средней скорости

струи материала на направление ленты;![]() — коэффициент бокового давления груза

на бортовые направляющие.

— коэффициент бокового давления груза

на бортовые направляющие.

Ориентировочное

значение скорости можно рассчитать по

формуле (см. с. 117) или же, что является

более точным, установить его на основе

опытных данных или метода аналогий, В

рассматриваемом случае

![]() м/с.

м/с.

Коэффициент бокового давления определяют по формуле

![]() ,

,

где

![]()

![]() м (см. рис. 2.16, а);

м (см. рис. 2.16, а);![]() м/с.

м/с.

Длина конвейера составляет около 200 м, поэтому силу сопротивления движению ленты на очистном устройстве можно не учитывать.

Определение

точек с наименьшим натяжением ленты.

Необходимость

этого определения связана с характером

настоящего расчета (проектного),

предусматривающего выявление значения

тягового коэффициента

![]() и схемы фрикционного привода. Для нижней

ветви ленты наименьшее натяжение может

быть только в двух точках: 1 и 5 (см. рис.

2.27). Согласно формуле (2.47)

и схемы фрикционного привода. Для нижней

ветви ленты наименьшее натяжение может

быть только в двух точках: 1 и 5 (см. рис.

2.27). Согласно формуле (2.47)

![]()

Следовательно,

![]() .

.

При выполнении условия ограничения стрелы провеса для нижней ветви по формуле (2.17) находим

![]() .

.

Таким

образом,

![]() .

Согласно формуле (2.44)

.

Согласно формуле (2.44)

![]() ;

;

![]()

![]() .

.

Условие ограничения стрелы провеса рабочей ветви выполняется при

![]() .

.

Так

как

![]() ,

необходимо принять

,

необходимо принять![]() = 11261 Н в качестве исходного значения.

= 11261 Н в качестве исходного значения.

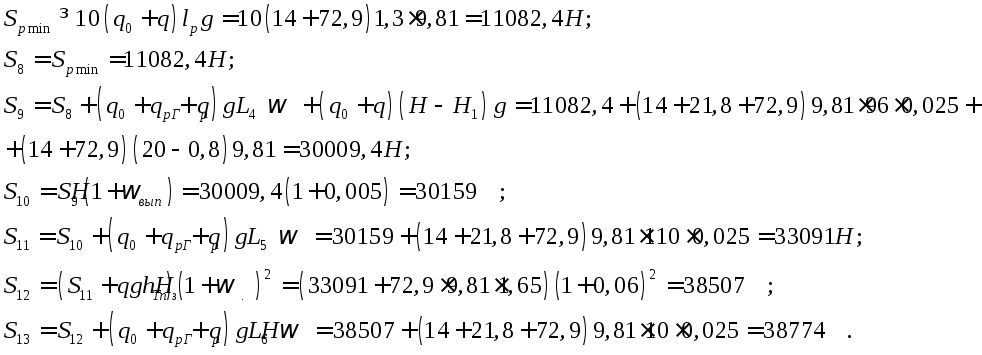

Определение натяжений в характерных точках трассы конвейера (собственно тяговый расчет) и необходимого числа прокладок. При обходе трассы по направлению движения ленты и использовании формул (2.44)

![]()

Натяжение S13 является наибольшим и расчетным натяжением, необходимым для определения числа прокладок резинотканевой ленты согласно формуле (2.3)

![]() ,

,

где

![]() -

коэффициент запаса прочности, значение

которого для наклонных конвейеров

соответствует сравнительно малому

числу прокладок (см. с. 95);

-

коэффициент запаса прочности, значение

которого для наклонных конвейеров

соответствует сравнительно малому

числу прокладок (см. с. 95);![]() =

100 Н/мм — предел прочности для ткани из

комбинированных нитей ТА - 100 с толщиной

прокладки

=

100 Н/мм — предел прочности для ткани из

комбинированных нитей ТА - 100 с толщиной

прокладки

![]() =

1,1

мм, как это было принято в начале расчета

(см. табл. 2.1),

=

1,1

мм, как это было принято в начале расчета

(см. табл. 2.1),

Предварительно выбранная лента имеет почти две лишние прокладки. В этой связи число прокладок необходимо сократить до iП = 4 и,, пересчитав распределенную массу ленты, повторить тяговый расчет. Тогда

Отсюда на основании приведенных выше зависимостей

Отсюда

![]() .

.

Уточненное расчетное число прокладок для ленты с тканью ТА-100 составит

![]()

т.е.

![]()

Таким образом, фактический запас прочности ленты

![]() .

.

Увеличенный

запас прочности ленты повысит ее срок

службы. Использование ленты с

![]() = 3 снизит запас прочности до 7,7, что

считается недопустимым, особенно для

наклонных конвейеров.

= 3 снизит запас прочности до 7,7, что

считается недопустимым, особенно для

наклонных конвейеров.

Для определения натяжения на нижней ветви ленты производят обход трассы против направления движения ленты:

.

.

Определение тягового коэффициента, схемы фрикционного привода и мощности двигателя. Согласно формуле (2.8)

![]()

где

![]() -

коэффициент запаса сцепления.

-

коэффициент запаса сцепления.

Отсюда

![]() = 3,36+ 1 = 4,36.

= 3,36+ 1 = 4,36.

Для

средних условий работы в сухом помещении

на футерованном резиной барабане

![]() и

и![]() .

.

Такой угол обхвата можно получить на однобарабанном приводе с помощью дополнительного отклоняющего барабана.

Необходимая мощность привода

![]() кВт,

кВт,

где

![]() — коэффициент запаса мощности;

— коэффициент запаса мощности;![]() — КПД передач привода;

— КПД передач привода;![]() — КПД барабана.

— КПД барабана.

По полученным данным следует построить диаграмму изменения натяжений в ленте (см. рис. 2.27).

Определение остальных параметров конвейера; расчет натяжного устройства, выбор электродвигателя, расчет режимов пуска и торможения — производится по зависимостям, представленным в настоящей глазе.

2.1.10. КОНВЕЙЕРЫ С ВОЗДУШНЫМ ПОДВЕШИВАНИЕМ ЛЕНТЫ (НА ВОЗДУШНОЙ ПОДУШКЕ)

Применение конвейеров с воздушным подвешиванием ленты обусловлено соблюдением следующих двух условий: система должна быть устойчивой; расход энергии должен быть таким же или уменьшенным по сравнению с расходом энергии обычными конвейерами и роликами.

При использовании воздушной подушки не требуется высокого давления. Для создания воздушной подушки при желобчатой ленте конвейера воздушную камеру (эмиттер) располагают в центральной части вдоль продольной оси желоба. Поперечное сечение эмиттера должно быть значительным, чтобы избежать больших потерь давления и обеспечить удовлетворительное распределение воздушной подушки по всей длине ленты.

При правильном подборе мощности вентилятора, размеров эмиттера и отверстий в настиле можно получить устойчивую подушку при различных условиях эксплуатации, незначительном расходе воздуха и энергии.

Нижняя ветвь конвейера опирается на обычные поддерживающие ролики. Воздушную подушку можно применять и на нижней ветви.

Уменьшение обобщенного коэффициента сопротивления перемещению до 0,01 позволяет получить более легкую конструкцию и сэкономить капиталовложения.

Основным преимуществом конвейеров на воздушной подушке является автоматическое самоцентрирование ленты, так как центр тяжести транспортируемого груза стремится занять низшее положение. Реверсирование такого конвейера просто и не создает каких-либо дополнительных проблем. Скорость истечения воздуха из отверстий настила составляет несколько метров в секунду, что обеспечивает бесшумность работы конвейера.

Конвейеры на воздушной подушке успешно применяют для транспортирования зерна и муки на предприятиях пищевой промышленности. Воздух подается под избыточным давлением около 7 кПа.

Давление воздуха на расстоянии х (см. рис. 2.6) от эмиттера

![]() ,

,

где

k

—

коэффициент пропорциональности;

![]() — зазор на расстоянии

— зазор на расстоянии![]() от

от

эмиттера; р2 — давление на выходе эмиттера 4,

Допустимое минимальное давление