Угол β1 составных желобов для кусковых, зернистых, порошкообразных грузов будет соответственно 40 ... 45, 45 ... 55, 55 ... 60°, для пылевидных — 75°. Если длину l1’ начального участка составного желоба (см. рис. 3.8, ж) выбрать такой, чтобы в конце этого участка достигалась заданная наибольшая скорость потока υж, то время пребывания груза на желобе будет минимальным. Длину l1’ в этом случае определяют по формуле

![]()

Размеры сечения желоба зависят от размеров а' кусков насыпного груза и требуемой пропускной способности. Для прямоугольных и полукруглых желобов ширина должна составлять не менее 8а' для мелкокусковых грузов, не менее 5а' — для среднекусковых и не менее 4а' — для крупнокусковых.

Высоту открытого желоба принимают равной около половины его ширины, а закрытого — 2/3 ширины. Размеры поперечного сечения спускных труб для кусковых материалов выбирают в соответствии с данными для закрытых желобов. При этом размеры поперечного сечения спускных желобов и труб, примыкающих к выпускным отверстиям бункеров, должны быть не меньше размеров отверстия.

Угол наклона образующей спирального спуска к горизонтали (рис. 3.8, б)

![]()

где v — скорость движения центра масс груза по винтовой линии, м/с; Ra — расстояние центра масс груза от оси спуска, м.

Значения Ra и v предварительно задают, исходя из размеров и свойств груза.

Шаг винтовой линии спирального спуска

![]()

![]()

а для спусков с наклонной образующей

![]()

Угол наклона β к горизонтали направляющих скатов первого вида определяется условием

![]()

где kт — коэффициент трения качения груза по направляющим; Dc — диаметр груза в месте соприкосновения с направляющими.

Скорость движения груза в конце ската

![]()

где lск—длина ската.

Задаваясь допустимой скоростью движения груза v, по формуле (3.41) можно вычислить максимально допустимый угол β.

Для скатов второго вида угол наклона β вычисляют по формуле

![]()

где w — коэффициент сопротивления, определяемый по формуле (1.82), Скорость движения тележки в конце ската

![]()

Сечения желобов и труб проверяют на пропускную способность (т/ч), вычисляемую по формуле

![]()

Для расчета сечения прямолинейных желобов скорость vmin приравнивают к начальной скорости v0. У составных желобов нижний участок рассчитывают на допустимую скорость vж, а верхний участок на начальную скорость v0.

3.4. РОЛИКОВЫЕ КОНВЕЙЕРЫ

3.4.1. ОБЩИЕ СВЕДЕНИЯ

Роликовые конвейеры — транспортирующие устройства для разнообразных массовых штучных грузов: опок, профильного проката, ящиков, досок, грузов на поддонах, мелких деталей, подаваемых россыпью в стандартной таре (тарные грузы) или уложенных в ней в специальных приспособлениях, грузов в коробках и т. д. Грузы перемещаются по стационарным опорным вращающимся роликам или дискам. Необходимым условием транспортирования является наличие у грузов основания с гладкой опорной плоскостью или прямолинейных ребер (для труб образующих). Роликовые конвейеры разделяют на приводные и неприводные. У неприводных конвейеров груз движется самоходом при небольшом уклоне роликового настила под действием составляющей силы тяжести (гравитационные конвейеры) или принудительным способом от приложенной извне силы. У приводных конвейеров груз перемещается под действием сил сцепления с вращающимися опорными роликами от группового или индивидуального приводного устройства.

Роликовые конвейеры используют в качестве средства межоперационного внутрицехового транспорта, а также для погрузочно-разгрузочных и складских работ. Элементы роликовых конвейеров часто применяют в виде составных частей во многих погрузочных и перегрузочных устройствах, в пакетоформирующих машинах, в технологических линиях на приеме и выдаче штучных грузов в сочетании с другими подъемно-транспортными машинами и технологическим оборудованием.

При использовании неприводных роликовых конвейеров можно создавать склады подвижного хранения, различные по длине накопительные секции и другие устройства. Приводные роликовые конвейеры на отдельных участках прокатного производства считаются единственно возможным транспортным средством.

Роликовые конвейеры могут составлять сложные транспортные системы, имеющие большую длину, многочисленные разветвления и пересечения трасс, прямолинейные и криволинейные секции, передающие и отборочные устройства, накопители, тормозные ролики, подъемные устройства и столы, а также другие элементы, служащие целям создания полной комплексной механизации и автоматизации производства.

Удобство примыкания (стыковки) роликовых конвейеров к грузоподъемным устройствам и другим видам машин непрерывного транспорта, к технологическому оборудованию, легкость изменения транспортирующих систем по конфигурации трасс, длине участков и типам используемых элементов открывают широкие перспективы применения этих конвейеров в гибких автоматизированных системах (ГАС) и переналаживаемых производствах. Возросшее благодаря этим качествам значение роликовых конвейеров требует совершенствования конструкции их элементов с использованием модульного принципа, разработки уточненных методов расчета и проведения комплексных исследований закономерностей движения груза на конвейерах с учетом податливости роликов, погрешностей их изготовления и монтажа, возможности применения современных неметаллических материалов.

3.4.2. Неприводные роликовые конвейеры

Неприводные роликовые конвейеры просты в эксплуатации, экономичны и отличаются удобством укладки и съема грузов. К их недостаткам относятся невысокая производительность, нестабильность скорости движения, возможность остановки и самопроизвольного сбрасывания грузов, необходимость восстановления потерянной на наклонной трассе высоты.

.

Рис. 3.9. Неприводные роликовые конвейеры:

а — стационарный однорядный; 6 — стационарный раздельный сдвоенный; в — сдвоенный с наклонными роликами для цилиндрических грузов; г — с наклонными роликами (дисками) для труб; д — передвижной; с — передвижной раздвигающийся

Неприводные роликовые конвейеры выполняют стационарными (рис. 3.9, а), легкими передвижными на колесном ходу (рис. 3.9, д), с постоянными и изменяющимися шагами (раздвижные) роликов (рис. 3.9, е) и переносными. В зависимости от вида груза применяют конвейеры различных исполнений. Для крупных тяжелых грузов используют сдвоенные конвейеры (рис. 3.9, б). Грузы цилиндрической формы (трубы, поковки, рулоны из полосовой стали) целесообразно транспортировать на наклонных роликах (рис. 3.9, г).

Неприводные роликовые конвейеры могут иметь прямолинейные 1 (рис. 3.10, а, б), криволинейные 3 секции в одно- и двухрядном исполнениях, а на местах пересечения трасс вращающиеся 2 (рис 3.10, а) роликовые и не вращающиеся 5 (рис. 3.10, б) шариковые поворотные столы. Для сохранения цеховых проходов применяют откидные секции 4. На разветвлении трассы устанавливают стрелки с укороченными роликами 9 (рис. 3.10, д) разной длины или механический стрелочный перевод (рис. 3.10, в). Для соединения нескольких линий роликовых конвейеров служат передаточные рельсовые тележки 7 с роликовыми настилами и канатным (цепным) приводом 8 (рис. 3.10, г).

При необходимости переориентации грузов по ходу движения в трассы конвейеров встраивают кантователи рычажного действия (рис. 3.11, б) или роторного типа (рис. 3.11, г). Для изменения направления движения груза (с А на Б) в местах пересечения трасс можно использовать подъемные столы (рис. 3.11, д) с двухрядными перпендикулярными друг к другу двумя группами укороченных роликов, расположенных на неподвижной 1 и подвижной 2 рамах. Подвижная рама поднимается на рычагах 4 параллелограмма с помощью пневмоцилиндра 3. Остановленный в направлении А упором 5 груз после подъема рамы продолжает движение в направлении Б.

Рис. 3.10. Схемы элементов трасс неприводных роликовых конвейеров:

а — участок трассы с пересечением и подъемной секцией; б — пересечение с шариковым столом; в — переводная стрелка; г — распределительная тележка; д — автоматическая передача на примыкающий конвейер; е — установки распределительного устройства

При эксплуатации роликовых конвейеров значительные осложнения вызывает работа криволинейных секций. Это связано прежде всего с кинематическими особенностями движения груза, скорости в момент прохождения секции с наружной и внутренней стороны неодинаковы. Различие в скоростях приводит к скольжению груза по роликам, разворачиванию его в горизонтальной плоскости и заставляет увеличивать ширину этого участка. В результате разворота груз, теряя ориентацию относительно средней линии участка, может принять поперечное расположение и упасть с конвейера или зацепиться ребрами за бортовые ограждения, если они установлены по сторонам настила. В этих случаях скорость груза заметно уменьшается или груз останавливается. Криволинейные участки характеризуются повышенным сопротивлением движению, что в гравитационных конвейерах приводит к увеличению их угла наклона по сравнению с углом наклона прямых секций. При нормальном движении по кривой груз не должен соприкасаться с бортовыми ограждениями.

Рис. 3.11. Устройства трасс роликовых конвейеров:

а — поворотный роликовый стол конструкции ГПКИ «Союзпроммеханизация»; б - поворотный шариковый стол; е — схема рычажного кантователя; г — схема роторного кантователя; д — подъемный стол; е — схема колодочного тормозного устройства; ж — схема ролика с гидравлическим торможением

Рис. 3.12. Схемы криволинейных участков роликовых конвейеров:

а — с цилиндрическими повернутыми роликами; б — с двухрядными роликами; в – с коническими роликами; г — с цилиндрическими и короткими коническими роликами

Среди других решений, которые, как правило, сопровождаются усложнением конструкции и повышением стоимости изготовления, можно отметить применение однорядных роликов (повернутых), установленных со смещением осей (рис. 3.12, а), двухрядных роликов (рис. 3.12, б), конических роликов (рис. 3.12, в) и цилиндрических укороченных роликов в сочетании с короткими коническими роликами (рис. 3.12, а). Способ смещения осей роликов для получения положительного эффекта необходимо согласовать с направлением движения груза так, как это показано на схеме. Диаметр окружности смещения обычно принимается равным 100 ... 150 мм. В остальных схемах криволинейных участков (рис. 3.12) направление движения груза может быть любым.

При установке конических роликов их верхние образующие должны быть совмещены с плоскостью настила конвейера без уклона в сторону центра криволинейного участка. Конические ролики, создавая самые благоприятные условия прохождения груза, исключают возможность унификации роликов. Для каждого радиуса поворота необходимы ролики своих размеров. Ролики с повернутыми осями усложняют обработку отверстий под оси в раме криволинейной секции; при использовании двухрядных роликов несколько уменьшается скольжение груза при повороте (по сравнению со скольжением при однорядных роликах), но в 2 раза увеличивается число роликов.

Использование элементов роликовых конвейеров в различных комбинациях позволяет объединить в транспортную систему неодинаковые по ритму участки технологической линии. Эти элементы могут иметь автоматическое управление (см. рис. 3.10, д), обеспечиваемое с помощью адресоносителя на поддоне 10, датчика 11 и считывающего устройства 12, включающих исполнительный механизм рычага 13 для отвода груза на примыкающий конвейер 14. Аналогичное устройство с двойным рычагом 15 (см. рис. 3.10, е) может регулировать очередность поступления грузов на главный конвейер.

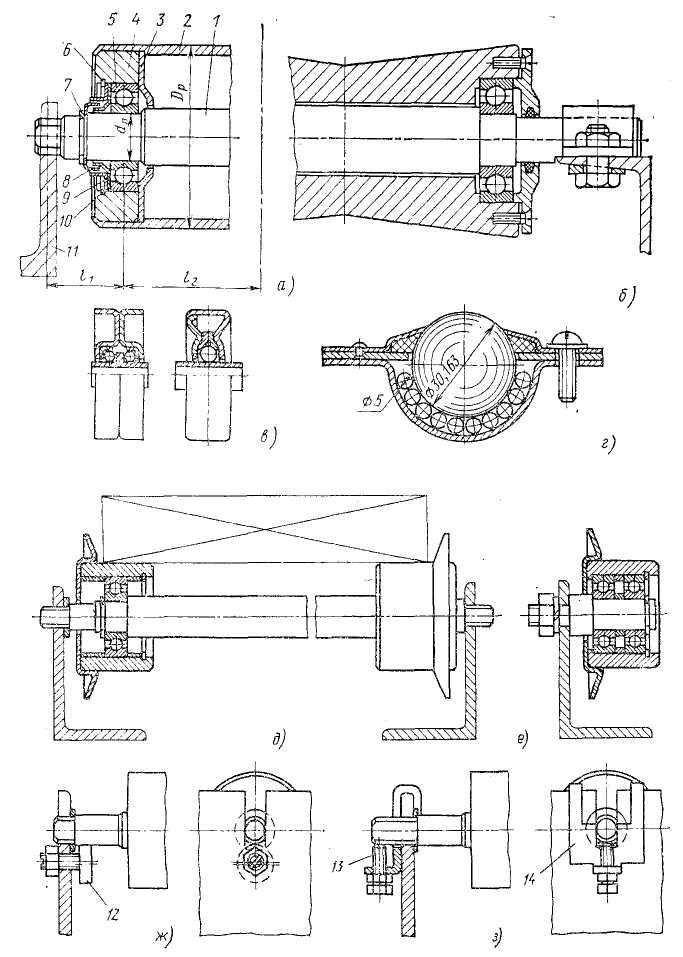

Основным элементом неприводного конвейера является цилиндрический ролик. Ролик конструкции ГПКИ «Союзпроммеханизация» (рис. 3.13, а) состоит из неподвижной оси 1, обечайки 2 с завальцованными втулками 4 и внутренними крышками 3. Ролик имеет радиальные шариковые подшипники 5, систему штампованных колец: лабиринтных 8, 9 и 10, запорных пружин 6, 7. Конструкция ролика отличается технологичностью и простотой, невысокой стоимостью и удобством эксплуатации. Закладную смазку заменяют через 8 ... 12 мес. Двухзаходное лабиринтное уплотнение надежно защищает подшипники при средних и отчасти тяжелых условиях работы, а отсутствие трущихся частей обеспечивает невысокое сопротивление вращению. Для фиксации оси на одном из ее концов предусмотрены лыски, а на раме 11 соответствующие им по форме пазы (отверстия).

Для круглых (в сечении) грузов можно использовать желобчатые ролики литые (рис. 3.13, б). На распределительных столах удобно применять вращающиеся в штампованных гнездах шары, установленные на мелких шариках (рис. 3.13, г). Шариковые столы позволяют передвигать груз с плоским основанием в любом направлении по горизонтали. На предприятиях легкой и пищевой промышленности в последние годы применяют ролики с пластмассовыми обечайками и вкладышами. Они рассчитаны на восприятие малых нагрузок до 0,1 ... 0,2 кН.

Для компенсации погрешностей сборки и изготовления роликов, связанной с выравниванием плоскостности настила по высоте, можно применять ролики с выравнивающими элементами или компенсаторами. Существенной простотой отличается компенсатор (рис. 3.13, ж), состоящий из винта 12 с круглой эксцентричной головкой. Вращением винта обеспечивается вертикальное перемещение (до 2 мм) конца оси по прорези рамы. Высокая точность установки частично обесценивается необходимостью изготовления в раме резьбовых отверстий. В другой конструкции (рис. 3.13, з) указанный недостаток устранен за счет использования сложной по форме скобы 14 и регулировочного винта 13. Компенсаторы несколько усложняют конструкцию роликового конвейера, но их применение позволяет получить высокоточную

Рис. 3.13. Опорные элементы:

а — цилиндрический ролик; б — желобчатый ролик, в — дисковые ролики; е — шаровая опора; о — дисковые ролики с ребордами па сквозных осях; в — дисковый ролик с ребордами на полуоси; ж — ролик с эксцентриковым выравнивателем уровня установки; з — ролик с винтовым выравнивателем уровня

Рис. 3.14, Модульные элементы роликовых конвейеров:

А – регулируемые по высоте стойки; 6 — раздвижная стойка с подкосом

плоскостность настила без повышения точности изготовления элементов самого конвейера.

Ролики конвейеров устанавливают на рамах, сваренных из стального проката или изготовленных в виде разборных конструкций, составленных из легких гнутых профилей. Гнутые профили могут быть снабжены универсальными элементами и иметь отверстия для стыковки секций, регулирования их по высоте и удобной установки осей роликов. Высота установки роликового настила от уровня пола зависит от места использования конвейера и соблюдения требований техники безопасности. Собранная из гнутых профилей стойка (рис. 3.14, а) позволяет получить высоту установки настила в пределах 810 ... 1710 мм. Применение одной нижней части стойки уменьшает высоту установки настила до 330 ... 990 мм. В случае повышения требований к жесткости поясов рамы роликового конвейера используют регулируемые стойки с подкосами (рис. 3.14, б).

Для гравитационных роликовых конвейеров высота установки настила в конце наклонного участка ограничена требованиями технологии и эксплуатации. При необходимости продолжения трассы в том же направлении размещают устройство с приводом, поднимающее груз на исходный уровень и укладывающее его на ролики настила второго наклонного участка. В качестве подъемного устройства применяют короткий цепной или ленточный конвейер, а также подъемный стол с роликовым настилом.

При свободном движении груза под уклон возможен разгон его до недопустимо большой скорости. Для ограничения или регулирования скорости вплоть до полной остановки груза на роликовом настиле устанавливают тормозные устройства, отличающиеся исключительным разнообразием конструкций и принципов действия. Наиболее простые устройства (см. рис. 3.11, е) регулируются вручную и рассчитаны на постоянный тормозной момент, создаваемый колодкой 6, воздействующей на два соседних ролика с помощью штыря 9, пружины 8 и гаек 7. Тормозной момент в герметичном ролике (см. рис. 3.13, ж), заполненном вязким маслом и имеющем на неподвижной оси две лопасти, возникает вследствие неуравновешенности масс и действия сопротивления перемешиванию масла, продавливаемого через зазор между обечайкой ролика и лопастями. В усовершенствованных конструкциях предусмотрена пропорциональная зависимость тормозного усилия от скорости движения груза. Например, к таким сложным системам относится электромеханический тормозной ролик и др. Самые распространенные цилиндрические ролики имеют обечайки из стальных бесшовных сварных труб с нормированными по ГОСТ 8324—82 параметрами (табл. 3.3).

|

|

Диаметр ролика, мм |

||||

|

Параметр |

40/42 • |

57/60 |

73/76 |

10Б/108 |

1ББ/1БВ |

|

Диаметр конца оси, мм Допустимая нагрузка на ролик при минимальной длине, кН Длина ролика, мм Масса одного ролика, кг, не более |

10 1

160... 650

1,1 ...3,5 |

12 8

200... 800

2,1... 5,3 |

15 5

200... 1000

3,2... 11 |

22 10

250... 1200

8... 30 |

42 20

320... 1200

19,2 ... 46 |

* В числителе указан диаметр обработанного ролика, в знаменателе – необработанного.

шиеся исключительным разнообразием конструкций и принципов действия. Наиболее простые устройства (см. рис. 3.11, е) регулируются вручную и рассчитаны на постоянный тормозной момент, создаваемый колодкой 6, воздействующей на два соседних ролика с помощью штыря 9, пружины 8 и гаек 7. Тормозной момент в герметичном ролике (см. рис. 3.13, ж), заполненном вязким маслом и имеющем на неподвижной оси две лопасти, возникает вследствие неуравновешенности масс и действия сопротивления перемешиванию масла, продавливаемого через зазор между обечайкой ролика и лопастями. В усовершенствованных конструкциях предусмотрена пропорциональная зависимость тормозного усилия от скорости движения груза. Например, к таким сложным системам относится электромеханический тормозной ролик и др. Самые распространенные цилиндрические ролики имеют обечайки из стальных бесшовных сварных труб с нормированными по ГОСТ 8324—82 параметрами (табл. 3.3).

Длину цилиндрических роликов В и шаг их расстановки lр выбирают из рядов чисел; В = 160, 200, 250, 320, 400, 500, 650, 800, 1000, 1200 мм; lр = 50, 60, 80, 100, 125, 200, 250, 315, 400, 500, 630 мм.

На сопротивление движению груза, а следовательно, и угол наклона гравитационных конвейеров влияют биение роликов по наружному диаметру Dp и отклонение от общей опорной плоскости конвейера верхних образующих всех роликов. Допустимые значения биения и отклонения от плоскостности (неплоскостности) следующие;

Диаметр ролика, мм 40/42 57/60 73/76 105/108 155/159

Биение ролика, мм 0,2/0,6 0,28/0,9 0,35/1,1 0,4/1,6 0,5/2,3

Отклонение от плоскостности,

мм 0,4/0,7 0,6/1,0 0,7/1,3 0,85/1,8 1,2/2,7

Необработанные ролики предназначены для транспортирования тяжелых грузов с грубой опорной плоскостью, когда значительное биение роликов (до 2,3 мм) и отклонение настила от плоскостности не могут оказать решающего влияния на параметры движения груза.

Рис. 3.15. Номограммы для определения параметров неприводных роликовых

конвейеров;

а — ширины Вф; б – диаметра Dp в зависимости от расчетной нагрузки N и длины В

Для уменьшения сил сопротивления движению нетяжелых, а особенно легких грузов с гладкой опорной плоскостью предпочтительнее применять обработанные ролики с отклонениями не ниже квалитета точности Н12. Для высокоточных конвейеров можно рекомендовать статическую и даже динамическую балансировку роликов.

Ширина конвейера (длина ролика) В без бортов определяется по ширине груза bгр. Обычно принимают В = k3.ш. bгр (где k3.ш = 1,1 ... 1,2 — коэффициент запаса ширины) Для крупногабаритных грузов В≥ 0,77 bгр. При установке бортов расстояние между ними должно обеспечивать свободное прохождение груза и составлять Вб = 1,05 bгр.

Наибольшее распространение получила продольная укладка груза на настил конвейера. При поперечной укладке груза ухудшаются условия его свободного прохода по настилу и возникает необходимость уменьшения шага роликов и увеличения ширины конвейера.

Ширина криволинейного участка Вкр = 0,9Вфкк (где Вф — фиктивная ширина конвейера; kK — эмпирический коэффициент) средний радиус Rкр = BкpkR. Значение Вф можно определить по номограмме фирмы «Галле» (рис. 3.15, а), а коэффициенты по данным ГПКИ «Союзпроммеханизация». Для цилиндрических однорядных роликов kK = 1,4, со смещенным центром поворота kK = 13, разрезных двухрядных kK = 1,2, конических kK = 1,1; Кr = 3 ... 4. При установлении нормированного значения Rкр следует учитывать, что в стандарте приведен размер внутреннего радиуса полотна конвейера.

Выбор шага роликов зависит от факторов, носящих противоречивый характер. Чем меньше шаг, тем спокойнее ход груза,

меньше среднее давление его на ролик, выше металлоемкость и стоимость конвейера, больше сопротивление движению и потребный угол наклона настила. Обычно принимают lр < (0,45 ... 0,2) lгр; практически lр = 1/3/ lгр. Для коротких высоких грузов или грузов со смещенным по длине центром масс необходима проверка на устойчивость с учетом неплоскостности установки роликов.

Нагрузка на ролики, находящиеся под жестким грузом, зависит от его положения, податливости осей и обечаек, их биения по наружному диаметру и отклонения от плоскостности. Из-за отклонения от плоскостности вес груза может восприниматься только двумя наиболее приподнятыми роликами. В предельном случае в момент прохода центра масс груза весь его вес на мгновение передается на один ролик (рис. 316, а). Наезд передней кромки груза на высоко выступающий ролик (рис. 3.16, б) вызывает значительную ударную нагрузку. Поэтому для ответственных грузов (заформованных опок) можно применять дорогостоящее подрессоривание роликов (рис. 3.16, в). При транспортировании податливых грузов (рис. 3.16, г) нагрузка на ролики близка к равномерной.

В длинном упругом грузе (горячий прокат) в результате трения о ролики, биения и несоосности могут появиться вертикальные поперечные колебания. При этом изменяется характер нагружения роликов, и во избежание захода конца груза под ролик требуется устанавливать между роликами ниже опорной плоскости груза настилы. Из-за возможного разнонаправленного перекоса роликов (рис. 3.16, д) большая часть нагрузки передается на один из двух подшипников.

Из-за неопределенности распределения веса Grp груза на ролики и отсутствия методик расчета нагрузок на них ограничиваются определением некоторой средней нагрузки N на ролик в целом. При 2 lр < lгр < 3 lр N = 0,5Grp; при 3 lр < lгр < 4 lр N = 0,33Grp; при 4 lр < lгр < 5 lр N = 0,25 Grp. По значению N и длине В выбирают диаметр ролика в соответствии с ГОСТ 8324—82 (см. рис. 3.15, б).

Ось и обечайку ролика проверяют на прочность и жесткость. Максимальные значения напряжения σ0 в оси, прогиб fу и угол поворота θО в месте посадки подшипника (см. рис. 3.13, а)

где [σи ] — допускаемое напряжение изгиба (обычно для стали Ст5); l1 — расчетное плечо изгиба цапфы оси; l2 —расстояние между осями подшипников; [θ] — допускаемый угол перекоса подшипника; Е — модуль упругости стали; dn —• диаметр подшипника (оси).

Обечайку ролика рассчитывают по условной схеме как двухопорную балку от равномерно распределенной нагрузки, равной в сумме N, на прочность при [σи] = 120 МПа (для стали СтЗ) и жесткость при допустимой стреле прогиба fоб = 0,002Б.