- •Конвейеры без гибкого тягового элемента

- •1. Винтовые конвейеры

- •1.1. Общие сведения

- •1.2. Расчет конвейеров

- •Потери мощности (кВт) на трение материала о винт

- •Таким образом, полная потребная мощность для вертикальных конвейеров

- •Крутящий моментна валу винта

- •Действующая на винт продольная сила

- •3.1.3 Двухвинтовые конвейеры для штучных грузов

Конвейеры без гибкого тягового элемента

1. Винтовые конвейеры

1.1. Общие сведения

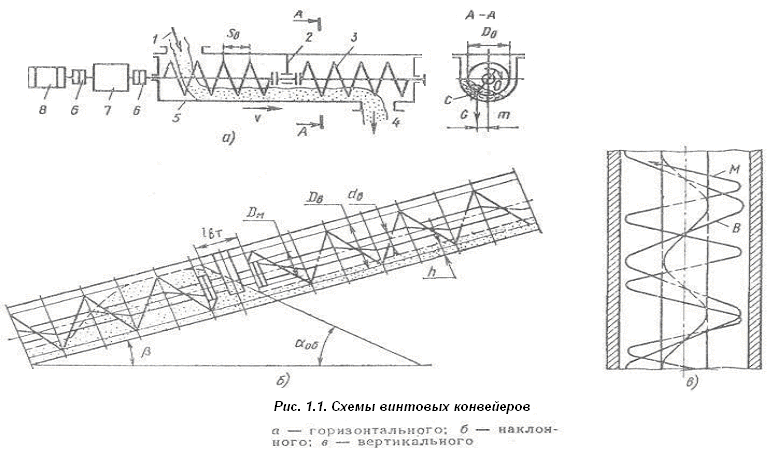

Устройство и основные параметры. По виду трассы различают горизонтальные, наклонные и вертикальные винтовые конвейеры. Горизонтальный конвейер (рис. 1.1, а) состоит из желоба 5, в котором вращается винт 3; вал винта поддерживается двумя концевыми подшипниками и промежуточными подвесными подшипниками 2. Привод конвейера включает электродвигатель 8, редуктор 7 и две муфты 6. При вращении винта в направлении стрелки на транспортируемый груз действуют поперечные составляющие сил давления винтовых лопастей на перемещаемый груз и сил трения этого груза о лопасти, в результате чего центр массы груза С смещается влево. Возникающий при этом момент силы тяжести груза относительно центра винта О препятствует дальнейшему вращательному движению груза, и последний перемещается вдоль оси конвейера в направлении транспортирования, как гайка вдоль винта, а затем высыпается из разгрузочного отверстия 4.

Наклонные винтовые конвейеры по значению угла наклона разделяют на полого- и крутонаклонные. К пологонаклонным относятся конвейеры, угол β наклона которых (рис. 1.1, б) не превышает угол α0 естественного откоса транспортируемого материала. Для крутонаклонных конвейеров β › α0.

Пологонаклонные конвейеры по конструкции и принципу действия подобны горизонтальным, а крутонаклонные - вертикальным (рис. 1.1, в). Винт вертикального конвейера расположен в вертикальной трубе и вращается с большой скоростью, увлекая при этом насыпной груз, подаваемый горизонтальным питателем. Центробежная сила, возникающая в материале, заполняющем вертикальную трубу, вследствие его вращения, прижимает его к стенкам трубы, в результате чего возникает тангенциальная сила трения, и материал под действием винта начинает совершать восходящее движение, как гайка. Траектория его представляет собой винтовую линию с малым шагом. Вертикальные винтовые конвейеры могут быть снабжены лопастными питателями.

Диаметр винта конвейера должен быть в 12 раз больше размера типичных кусков сортированных грузов и в 4 раза больше размера типичных кусков рядовых грузов. Если это условие не будет соблюдено, то возможно образование в зоне подвесных подшипников заторов, нарушающих нормальную работу конвейера.

Диаметр винта выбирают из ряда 100, 125, 150, 200, 250, 320, 400, 500 и 630 мм (ГОСТ 2037—82).

Диаметр вала винта d (мм):

![]() ,

(1.1)

,

(1.1)

где

![]() -

диаметр винта, мм.

-

диаметр винта, мм.

Шаг винта равен диаметру винта горизонтального конвейера и составляет 0,8 диаметра винта наклонных конвейеров, работающих на подъем. Меньшие значения шага принимают для абразивных грузов, имеющих значительный коэффициент трения о стенки желоба.

Длина горизонтальных винтовых конвейеров составляет обычно не более 60 м, хотя известны такие конвейеры длиной до 76 м.

Вертикальные винтовые конвейеры имеют высоту до 20 м, но в основном 5...10 м.

Области применения, преимущества и недостатки. Винтовые конвейеры используют в химической, пищевой и других отраслях промышленности для перемещения преимущественно сухих хорошо сыпучих грузов (от пылевидных до мелкокусковых). Транспортирование абразивных материалов винтовыми конвейерами приводит к быстрому изнашиванию винта и желоба очень липкие грузы нельзя транспортировать винтовыми конвейерами со сплошными винтами; они налипают на винт и вращаются вместе с ним, не перемещаясь вдоль жалоба. Для перемещения глины применяют лопастные винты. Специальные винтовые конвейеры без подшипников с малыми зазорами между плавающим винтом и кожухом применяют для транспортирования металлической стружки [2].

Винтовые конвейеры не рекомендуются для перемещения грузов, крошение которых снижает их стоимость (например, кокс).

К преимуществам винтовых конвейеров относятся надежность в эксплуатации, простое обслуживание, безопасность при транспортировании ядовитых, пылящих материалов; компактность, удобство загрузки и разгрузки. Недостатками являются повышенный расход энергии, крошение транспортируемых грузов, ограниченная длина (как правило, до 60 м), недопустимость перегрузки при наличии подвесных подшипников, а также возможность образования заторов.

Элементы конвейеров. Винт конвейера выполнен из трубы, к которой приварены лопасти. В качестве опор винтов применяют подшипники скольжения и качения. Подшипники качения требуют надежных уплотнений.

Длина секции винта 2...4 м. Каждые две секции трубчатых винтов соединяют коротким валом.

Одну из концевых опор винта снабжают упорным подшипником, воспринимающим продольное усилие. Упорный подшипник обычно устанавливают на разгрузочном конце конвейера так, чтобы винт работал на растяжение. Промежуточные подвесные подшипники устанавливают с шагом 1,5...3,5 м, снабжают смазочными трубками с шариковыми масленками.

Подвесные подшипники должны быть хорошо защищены от загрязнения, иметь малые длину и диаметр.

Желоб винтового конвейера изготовляют из листовой стали толщиной 3...6 мм. Для транспортирования абразивных и горячих (до + 200 0С) грузов применяют желоба из чугуна, а для легких неабразивных грузов - из дерева с внутренней обшивкой листовой сталью.

Привод наклонных конвейеров выполняют с конической передачей для обеспечения горизонтального расположения редукторов, которое необходимо для правильного функционирования смазочной системы.

Загрузочное устройство состоит из люка 1 (рис. 1.1, а) в крышке желоба конвейера и впускного патрубка, обеспечивающего герметичность при переходе сыпучего материала в желоб конвейера из бункеров, других конвейеров или технологических машин (мельниц и т.п.).

Разгрузочные устройства выполняют в виде одного или нескольких отверстий в днище желоба, перекрываемых шиберными затворами. Таких отверстий может быть несколько для подачи транспортируемого материала в различные приемные пункты. Одиночное выпускное отверстие затвором не перекрывается.