- •1.2. Определение основных параметров вибрационных загрузочных устройств

- •Коэффициенты заполнения кзс сечения катушки

- •1.3. Конструирование вибрационных бункерных загрузочных устройств

- •1.4. Типовые конструкции вибрационных бункерных загрузочных устройств

- •Библиографический список.

- •Схемы упругих систем для взу.

- •Формулы для вычисления моментов инерции геометрических тел.

- •Значение эффективного коэффициента трения f1

- •Номограмма определения возмущающего усилия электромагнита

- •Размеры пластин и магнитопроводов (мм).

1.2. Определение основных параметров вибрационных загрузочных устройств

Скорость движения. Производительность загрузочного устройства должна обеспечить работу оборудования с заданной цикловой производительностью. На производительность загрузочного устройства влияет целый ряд эксплуатационных и конструктивных факторов, которые трудно учесть аналитически. К таким факторам относят периодическое изменение напряжения электросети, изменение степени заполнения бункера деталями, непостоянство коэффициента трения, загрязнение лотков, количество загружаемых деталей и т. п. Это вызывает необходимость устанавливать такую расчетную производительность загрузочного устройства Пср, которая превышала бы цикловую производительность Пц оборудования, т. е.

![]() (1.2)

(1.2)

где кп — коэффициент нестабильности работы загрузочного устройства;

кп = 0,2—0,3.

Для удовлетворения требований производительности вибрационное загрузочное устройство должно обеспечить соответствующую скорость движения деталей по лотку, определяемую из выражения:

![]() (1.3)

(1.3)

где lД – размер детали в направлении движения, мм;

к3 – коэффициент заполнения лотка бункера деталями, движущимися в требуемом ориентированном положении;

Коэффициент заполнения выражается формулой:

![]() , (1.4)

, (1.4)

где Р(l0) – коэффициент вероятности ориентирования положения деталей на выходном лотке;

сП – коэффициент плотности потока:

![]() ,

,

здесь s– среднее значение зазора между движущимися деталями, которое определяется экспериментально.

Значение Р(1о) зависит от конфигурации детали, физико-механических свойств материала, принятой системы ориентирования и конструктивного выполнения ориентаторов на лотках бункера, а также от вероятностей захвата деталей в бункере из навала. Аналитическое определение Р(1о) для деталей сложной конфигурации затруднительно. Приближенно оно может быть подсчитано для деталей простейшей конфигурации (гладкий валик, втулка, валик с симметричными и асимметричными концами) и призматических деталей с одной и двумя плоскостями симметрии.

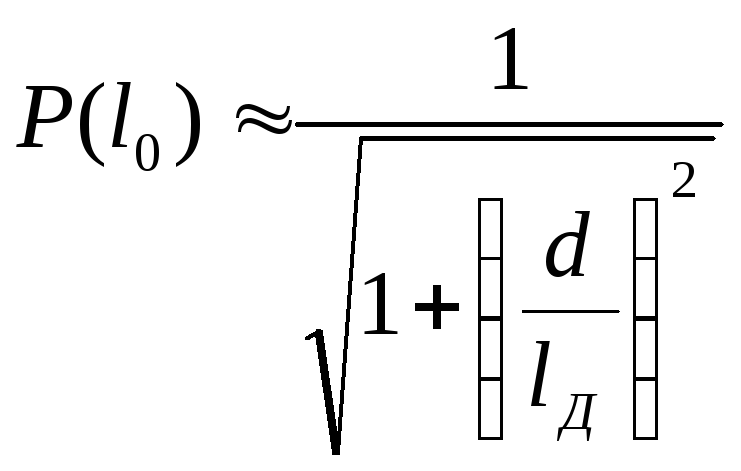

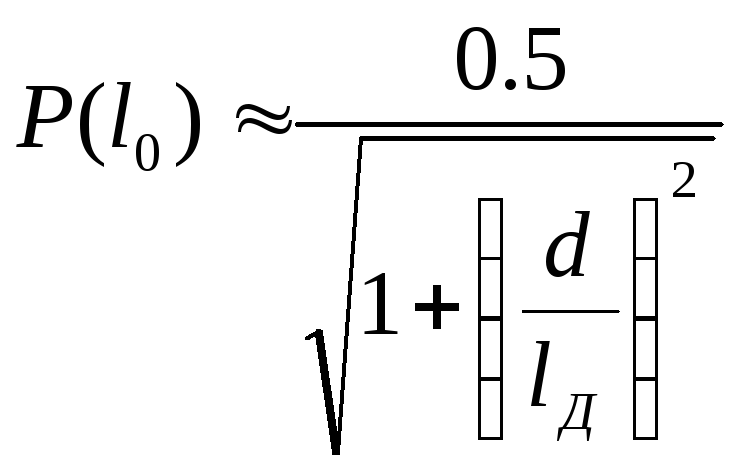

По данным проф. М. В. Медвидя, при пассивном ориентировании симметричных валиков и втулок по цилиндрической поверхности для случая lД > d

, (1.5)

, (1.5)

где d — базовый диаметр детали.

При пассивном ориентировании валиков с несимметричными концами Р(1о)а определяется по формуле:

, (1.6)

, (1.6)

При активном ориентировании цилиндрических деталей вероятность движения их в ориентированном положении на выходном лотке может быть определена по формуле (1.5). Аналогичные формулы для определения Р(lo) могут быть получены для призматических деталей. При загрузке тонких симметричных пластин (b<lД>δ) и симметричных длинных цилиндрических деталей (lД>10d) можно принять Р(10)≈1. При загрузке асимметричных деталей, требующих сложных систем ориентирования, вероятность Р(1о) удобнее определять экспериментально.

Значение коэффициента плотности потока Сп в основном зависит от режима работы вибрационного бункера. Если загрузочное устройство работает с подпором, то s = 0 и сп = 1.

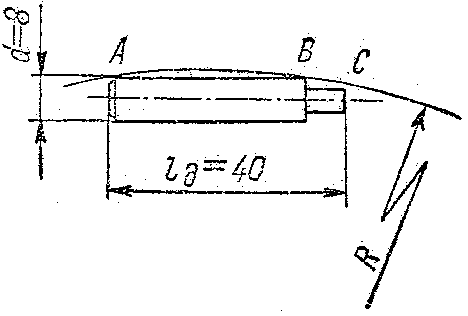

Рассмотрим пример. Пусть требуется определить расчетную среднюю скорость движения цилиндрического валика (рис. 1.12) диаметром 8 мм и длиной 40 мм по лотку вибрационного бункера при активном ориентировании. Валик подается в перерабатывающие органы машины-автомата, настроенной на цикловую производительность Пц=60 дет/мин.

Принимая kп=0.25, по формуле (1.2) находят Пср = 80 дет/мин.

По формуле (1.5) определяют

,

,При работе устройства с системой активной ориентации можно принять s = 0. тогда коэффициент плотности потока сп=1

По формуле (1.4) определяют k3 = 0,98·1,0=0,98.

Средняя скорость движения деталей по лотку согласно формуле (1.3) равна

![]() ,

,

Рис. 1.12. Валик

(к примеру определения средней скорости движения детали до лотку)

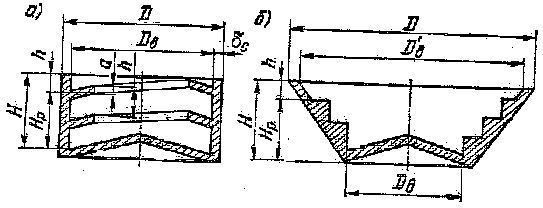

Емкость бункера. Бункер — это емкость, куда засыпают детали, которые при направленных колебаниях перемещаются по спиральному лотку с заданной скоростью. В вибрационных бункерных загрузочных устройствах получили распространение два типа бункеров: цилиндрические (рис. 1.13, а) и конические (рис. 1.13, б). Преимуществом цилиндрического бункера является простота изготовления, а недостатком — заклинивание деталей даже самой простой конфигурации между лотками. Конические бункеры лишены этого недостатка, их надежность значительно выше.

Рис. 1.13. Основные типы бункеров.

Диаметр бункера выбирают в зависимости от размера и конфигурации бункеруемых деталей и величины партии их разовой загрузки. Для загрузки механически несцепляемых и несопрягаемых деталей диаметр бункера составит:

цилиндрического —

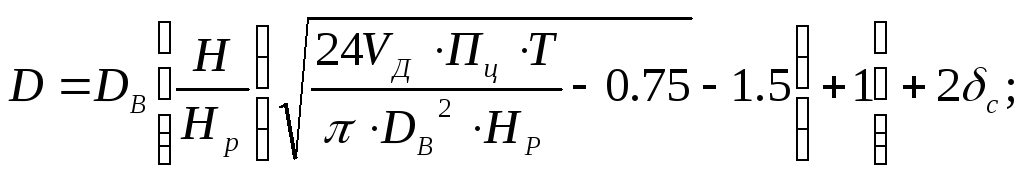

![]() , (1.7)

, (1.7)

здесь ![]()

конического —

(1.8)

(1.8)

![]() ;

;

где Dв — внутренний диаметр цилиндрического бункера и конического бункера у днища, мм;

δс —толщина стенки бункера, мм;

VД — объем загружаемой детали, мм

Пц — цикловая производительность машины-автомата;

Т — регламентированный (нормативный) период времени между пополнениями бункера деталями, с;

Нр — высота заполнения бункера деталями, мм;

1Д — длина детали в направлении ее движения (в преобладающем положений), мм;

t — шаг подъема спирального лотка, мм;

Н = Нр + (1,0—1,5) t — полная высота бункера, мм.

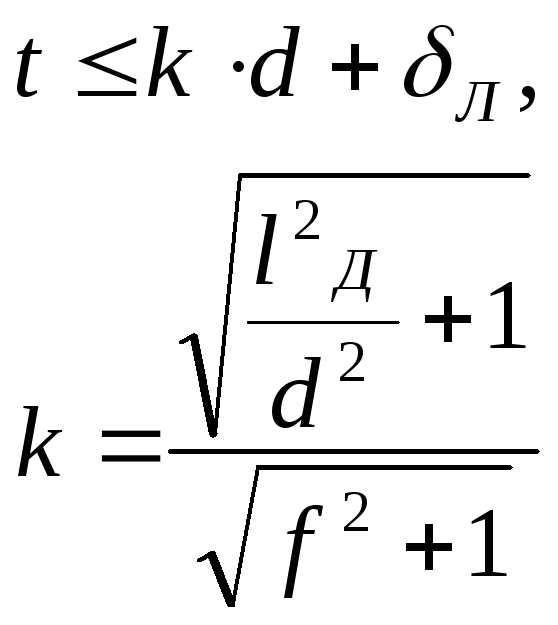

Шаг лотка для цилиндрического бункера

![]()

и если лотки без отрицательного угла наклона, то его проверяют из условия однослойного движения деталей по лотку:

при

при![]()

![]() при

при![]()

Dcp — средний диаметр движения детали по лотку, мм;

d — диаметр (высота) детали, лежащей на лотке, мм;

δЛ — толщина лотка, мм.

Значение угла подъема β спирального лотка выбирают в пределах 0,5—3°; значение эффективного коэффициента трения f — по табл. 1.2.

В конических бункерах, в зависимости от принятой технологий их. изготовления, задают или постоянный шаг t > d и получают переменное значение β, или постоянное значение β, тогда получают переменный шаг t.

Рассчитанные диаметры бункеров D округляют в большую сторону до стандартного размера, соответствующего следующему ряду: 60, 100, 120, 160, 200, 250, 320, 400, 450, 500, 640, 800, 1000 мм. Эти размеры являются определяющим параметром конструкций вибрационного загрузочного устройства.

Пусть задана деталь (см. рис. 1.12), которая подается в перерабатывающие органы машины-автомата, работающей с цикловой производительностью /7ц = 60 дет/мин. По условиям работы пополнение бункера может производиться не чаще одного раза за 10 мин. работы. Нужно определить диаметры цилиндрического и конического бункеров. Расчет ведут в следующей последовательности:

Определяют минимальный (внутренний) диаметр цилиндрического бункера:

![]()

Если деталь несимметрична, вычерчивают в масштабе контур детали и радиусом

![]()

Через выступающие точки А и В контура проводят дугу (см. рис.1.12). Если точка С остается внутри дуги, не касаясь её, то в качестве расчетной длины можно принять расстояние между точками А и В и вновь определить внутренний диаметр бункера:

![]()

Конструктивно задаются высотой заполнения бункера деталями (см. рис. 1.13 а):

![]()

Определяют объем загружаемой детали:

![]()

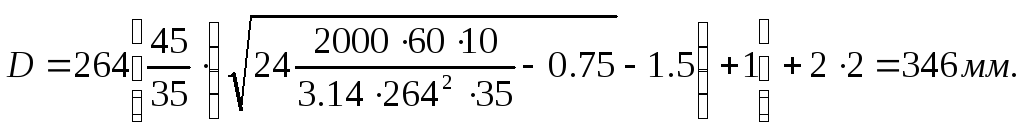

По формуле (1.7) находят диаметр бункера (с учетом толщины стенки δс = 2 мм):

![]()

Проверяют полученное значение DВ2 по условию проходимости, для чего сравнивают его со значением DB1. Для рассматриваемого примера DВ2> DB1 , что удовлетворяет условию (1.7).

Уточняют размер наружного диаметра по стандартному ряду и принимают D=320 мм, после чего уточняют внутренний диаметр: DB2 =320—2·2=316 мм.

Определяют полную высоту бункера:

![]()

При расчете конического бункера:

Определяют минимальный внутренний диаметр бункера DВ1 =264 мм.

Конструктивно задаются рабочей высотой заполнения бункера деталями Нр= 35 мм.

Определяют объем загружаемой детали Vд=2 см3.

Задаваясь размером высоты бункера

![]()

по формуле (1.8) определяют внутренний диаметр бункера, исходя из эксплуатационных требований

Принимают ближайший размер наружного диаметра по стандартному ряду. Ближайшими размерами являются 320 и 400 мм. Принимая больший размер диаметра, графически уточняют конструкцию бункера. Если принимают меньшее значение — 320 мм, то методом последовательного приближений по формуле (1.8) определяют высоту бункера.

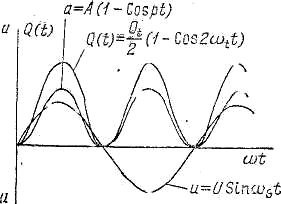

Определение основных параметров движения деталей по вибрационному лотку. При синусоидальном токе в цепи питания электромагнитного возбудителя колебаний индукция в зазоре между якорем и ярмом соответствует гармоническому закону и выражается следующей зависимостью:

![]()

где Вт — амплитудное значение индукции;

ωэ — частота питающего напряжения электросети.

Возмущающее усилие определяется по формуле:

![]()

где S — площадь сечения пакета (железа) магнитопровода. Обозначим:

![]() тогда

тогда

![]()

откуда следует, что частота изменения возмущающего усилия электромагнита в 2 раза выше частоты сети. Это может быть наглядно представлено графиком (рис.1.14).

Если принять, что ![]() и

и![]() то выражение для возмущающего

усилия электромагнита будет:

то выражение для возмущающего

усилия электромагнита будет:

![]()

где Q — амплитудное значение возмущающего усилия.

Рис. 1.14. Кривые изменения напряжения сети U,

усилия возбудителя колебаний Q и амплитуды колебаний а.

При постоянной жесткости упругой системы (пружинных стержней), т.е. с = const, амплитуда колебаний А пропорциональна возмущающему усилию Q{t). Следовательно, закон колебаний лотка вибрационного бункерного загрузочного устройства можно записать в следующем виде:

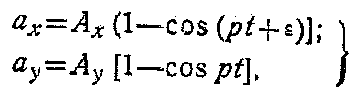

а=А (1—cos pt), (1.9)

где а — текущее перемещение лотка в направлении колебаний;

А — амплитуда колебаний лотка;

р — вынужденная частота колебаний.

За начало координат принято крайнее нижнее положение лотка.

Если на лоток бункера, направленный к горизонту под углом β, положить твердое тело — деталь, то при направленном колебании лотка под углом α на деталь будут действовать силы, схема которых показана на рис. 1.15.

Рис. 1.15 Схема сил, действующих на педаль при гармоническом колебании лотка.

На деталь действуют сила тяжести G, создающая нормальную реакцию N между лотком и деталью, сила трения F, возникающая при движении детали по лотку, а также сила инерции детали массой m, имеющей ускорение ä:

I = mä = mAp2 cos pt.

Действие силы инерции I совпадает с направлением колебаний лотка.

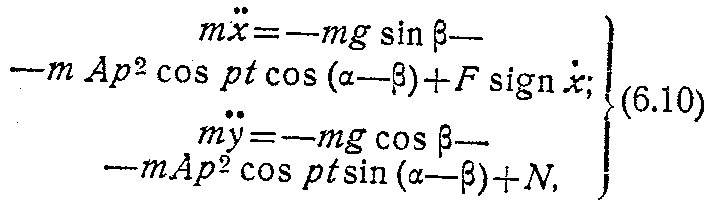

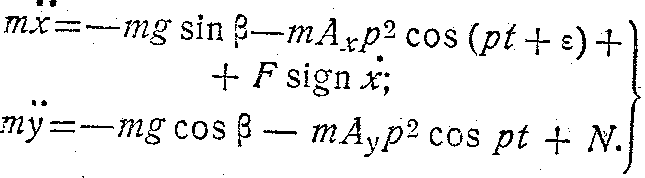

Рассмотрим в упрощенном виде схему движения детали по лотку, который совершает направленные гармонические колебания (1.9), для чего направим координатную ось х вдоль лотка, а ось у — перпендикулярно ей. Проецируя действующие на деталь силы на координатные оси, записывают систему уравнений относительного движения центра тяжести детали по наклонной поверхности лотка в следующем виде:

![]()

(1.10)

(1.10)

где x — текущая координата центра тяжести детали;

у — текущая координата нижней поверхности детали.

Сила сухого трения F пропорциональна силе давления между трущимися поверхностями N и меняет свое направление при изменении скорости.

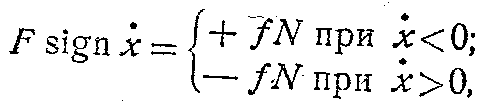

Для рассматриваемой задачи,

когда деталь находится на поверхности

лотка, т.е y

= 0, силу трения в функции скорости можно

выразить следующим образом:

где f — коэффициент трения детали лотку при движении.

Для анализа явлений, происходя при перемещении деталей по лотку, пользуют второе уравнение (1.10), характеризующее действие сил в плоскости, перпендикулярной к направлению лотка. В начальный момент движения лотка (при начальных условиях t=0 и у=0) это уравнение примет вид:

—mg cos β—mAp2 sin (α - β) + N = 0,

откуда следует, что в этот момент деталь прижимается к поверхности лотка усилием

N=m[gcos β+Ар2 sin( α - β)],

что обусловливает в свою очередь значительную силу трения между деталью и лотком

![]()

направленную в сторону, противоположную направлению движения лотка. Увеличению силы трения способствует суммарное действие силы тяжести G и силы инерции детали I. Поэтому в начальном этапе колебательного движения, когда скорость лотка еще мала, деталь перемещается совместно с лотком.

При дальнейшем возрастании скорости движения лотка возрастает и сила инерции детали, что способствует уменьшению значения N. Если же значение нормальной составляющей силы инерции сравняется с нормальной составляющей силы тяжести, то деталь может оказаться в состоянии невесомости, что характеризует начало отрыва детали от лотка (рис. 1.15, б). Это соответствует начальным условиям: при t=to и y=0 N=0 и F=0. Тогда из второго уравнения (1.10) следует:

Ар2 cos pt0 sin (α - β)=gcos p,

и можно определить значение фазового угла колебательного движения лотка, при котором начинается отрыв детали:

![]()

Значение (cos pt0) характеризует режим работы вибрационного загрузочного устройства. При (cos pta) < 1 деталь начнет отрываться от лотка и будет совершать релаксационное движение. Практически удобнее пользоваться величиной, называемой коэффициентом режима работы вибрационного бункерного загрузочного устройства:

![]() (1.11)

(1.11)

где p =2πνB — круговая частота вынужденных колебаний;

νB — частота вынужденных колебаний лотка, Гц.

Коэффициент режима Ro характеризует «отрывность», скорость движения детали по лотку и максимальный угол подъема лотка (угол спирали в вертикальной плоскости). При значении Ro ≤ 1 детали движутся без отрыва от лотка с проскальзыванием. При Ro = 3,3 наступает режим непрерывного подбрасывания, и соприкосновения детали с лотком происходят в момент удара. Такой режим работы вибрационного бункерного загрузочного устройства практически непригоден для ориентированной выдачи деталей из бункера.

В практике проектирования вибрационных бункерных загрузочных устройств значения коэффициента режима выбирают из условия обеспечения требуемой плавности движения деталей по лотку: Ro <1 при безотрывном движении, 1 ≤ Ro ≤ 1,16 —- при плавном движении без заметного отрыва и Ro=l,16—1,7 — при движении с подбрасыванием. При таких режимах определяют все расчетные и конструктивные параметры устройств.

Среднюю скорость движения детали по лотку в установившемся режиме работы устройства определяют по формуле:

![]() (1.12)

(1.12)

где V — амплитудное значение скорости колебательного движения лотка;

KV — коэффициент, учитывающий снижение средней скорости движения детали относительно амплитудного значения скорости лотка.

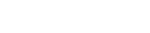

Значение коэффициента

KV

зависит от конструктивных параметров

вибрационного загрузочного устройства

и режима его работы, т. е. от значения

Ro.

Для практических

расчетов можно воспользоваться формулами,

определения приближенного значения

KV:

1.13)

1.13)

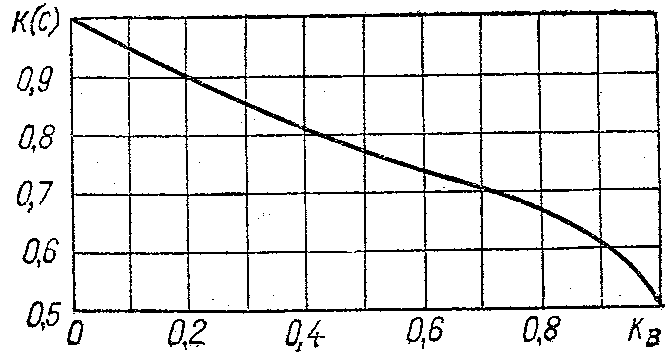

Значение k (с) находят по формуле:

![]()

где kВ — коэффициент восстановления, представляющий собой отношение проекций скорости детали на ось у до и после удара и зависящий от материала соударяющихся тел. График значения коэффициента k(c) в функции kВ приведен на рис. 1.16.

Рис. 1.16. График значений коэффициента кС в зависимости

от коэффициента восстановления kВ.

Значения коэффициентов трения определяют экспериментально. При вычислении KV для Ra < 1 значение f принимают равным значениям коэффициентов трения скольжения, а при вычислении KV для Ro > l можно воспользоваться данными, приведенными в табл. 1.2. Коэффициенты трения скольжения f на 20—30% выше значений эффективных коэффициентов f1(приложение 4).

Решив уравнение (1.12) относительно А и подставив полученное выражение в формулу коэффициента режима Rо (1.11), получают расчетную формулу определения угла бросания (α - β) в следующем виде:

![]() , (1.14)

, (1.14)

откуда и находят искомое значение угла направления колебаний α..

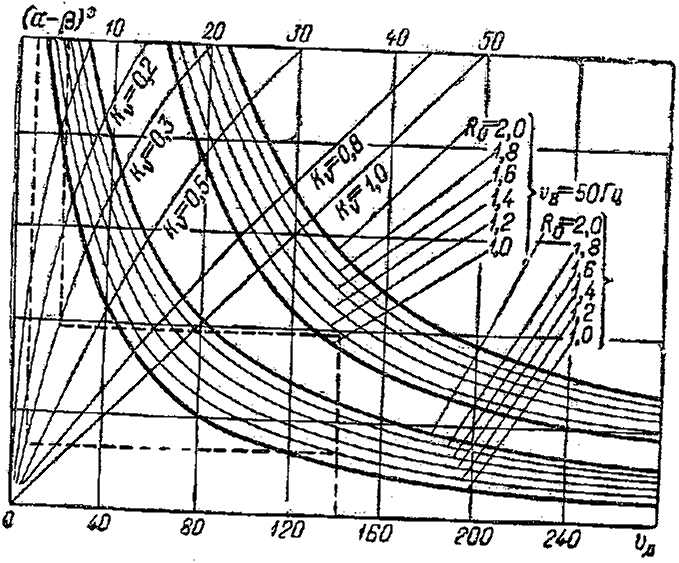

Для режимов работы вибрационных загрузочных устройств с подбрасыванием величину угла (α - β) можно определить по номограмме (рис. 1.17) в зависимости от требуемой средней скорости движения деталей по лотку и заданной вынужденной частоты колебаний νВ= 50 Гц и νВ = 100 Гц . (нижнее семейство кривых, обозначенное R0 ).

Рис. 1.17 Номограмма определения значений угла (α - β).

Пример:

Определить углы направления колебаний α в вибрационных бункерных загрузочных устройствах, работающих в режиме Ro = l,2 с частотой колебаний νВ = 50 Гц и νВ = 100 Гц. Средняя скорость движения детали по лотку Vд = l40 мм/с при KV = 0,3, угол подъема лотка β = 1030'.

Решение. От точки Vд = 140 мм/с (нижняя шкала) проводят вертикальную линию до пересечения с кривыми Rо=1,2 для νВ = 50 Гц и νВ = 100 Гц. От точек пересечения проводят горизонтальные линии до пересечения с кривой KV = 0,3, откуда проводят вертикальные линии к верхней шкале. По верхней шкале считывают полученные значения угла (α - β) и вычитают величину угла β.

Таким образом, получим: α – β = 5°,α = 6°' 30' при νВ = 50 Гц; α - β = 2°30', α = 4° при νВ = 100Гц.

Угол наклона пружинных стержней в вибрационных бункерных загрузочных устройствах с гармоническим законом колебаний связан с углом направления колебаний следующей зависимостью:

![]() (1.15)

(1.15)

где R — средний радиус движения деталей по лотку;

r —радиус верхней заделки пружинных стержней.

Значение r

обычно определяется

конструктивно. Для устройств с

цилиндрическим бункером r

= (0,75—0,9)R.

Принимая, например, отношение ![]() для рассматриваемого примера найдем

по формуле (1.15): ψ =8°05' при νВ

=50 Гц; ψ=5°00' при νВ

=100 Гц.

для рассматриваемого примера найдем

по формуле (1.15): ψ =8°05' при νВ

=50 Гц; ψ=5°00' при νВ

=100 Гц.

В вибрационных бункерных загрузочных устройствах с гармоническим законом колебаний лотка средняя скорость движения деталей при Rо>1 достигает 250—300 мм/с, при безотрывном движении (Ro < l) — не превышает 20—50 мм/с. Повысить скорость до 1000—1500 мм/с можно созданием устройств с эллиптической траекторией движения лотка. Эллиптическую траекторию получают сложением двух простых гармонических колебаний (с одинаковой частотой), совершаемых со сдвигом по фазе во взаимно перпендикулярных направлениях.

Рис. 1.18. Схема сил, действующих на деталь при эллиптической траектории движения лотка:

Ix и Iy — силы инерции детали в направлении координатных осей.

Система уравнений движения лотка записывается следующим образом (рис. 1.18):

(1.16)

(1.16)

где Ах, Ау — амплитуды колебаний в направлении координатных осей х я у;

ε — угол сдвига фаз между амплитудными составляющими.

Длина и наклон осей эллипса определяются амплитудными составляющими колебаний Ах и Ау и углом сдвига фаз ε. Если принять значения Ах = Ау = А и ε = ±π/2, то траектория движения лотка превратится в окружность. Здесь значение ε = ±π/2 соответствует движению лотка против часовой стрелки, а значение ε = - π/2 — по часовой стрелке. При тех же условиях, но при ε = 0 лоток будет колебаться по прямой линии, наклоненной к горизонту на угол α =45° (на рис. 1.18 показано штриховой линией).

Практически траекторию движения лотка, описываемую системой уравнений (1.16), получают работой двух групп электромагнитных вибраторов, установленных во взаимно перпендикулярных плоскостях. Одна группа вибраторов создает колебания в горизонтальной плоскости, а вторая (обычно один вибратор) — в вертикальной плоскости. Поэтому такие вибрационные загрузочные устройства получили название устройств с раздельными колебаниями.

Уравнения относительного движения центра тяжести детали по лотку с углом подъема β (см. рис. 6.18) имеют вид:

(1.17)

(1.17)

Момент начала отрыва детали от лотка определяется следующими начальными условиями: t=t0, N = 0, F = 0 при у = 0. Из второго уравнения системы уравнений (1.17) найдем фазовый угол pt0 начала отрыва:

![]()

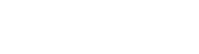

обратную величину которого обозначим R0 (Э) . Значение R0 (Э) является коэффициентом режима работы вибрационного устройства с раздельными колебаниями. Обозначив p = 2πνВ, получим:

![]() (1.18)

(1.18)

Среднюю скорость движения детали по лотку VД в направлении оси х определим по формуле, аналогичной (1.12):

![]() (1.19)

(1.19)

где кV —коэффициент скорости, который может быть определен при приближенных расчетах по формулам (1.13).

Для обеспечения заданной скорости движения детали необходимо создать определенную амплитуду колебаний лотка (в направлении оси х), которую находим из формулы (1.19):

![]() (1.20)

(1.20)

и амплитуду колебаний в направлении оси y, которую определяют из выражения (1.18):

(1.21)

(1.21)

где Аги АВ– горизонтальная и вертикальная составляющие амплитуды колебаний, значения которых обеспечиваются соответствующими возбудителями колебаний.

Пример:

Определить вертикальную и горизонтальную составляющие амплитуды колебаний вибрационного бункерного устройства с раздельными колебаниями, обеспечивающего среднюю скорость движения деталей по лотку Vд = 1000 мм/с при частоте колебаний νВ = 50 Гц, коэффициенте скорости KV = 0,32 и коэффициенте режима Rо = 1,1.

Решение. Для решения задачи воспользуемся формулами (1.20) и (1.21):

Расчет конструкции привода вибрационных бункеров загрузочных устройств с гармоническим законом колебаний. Расчет конструкции привода вибрационного бункерного загрузочного устройства включает в себя определение размеров пружинных стержней и конструктивных параметров электромагнитного возбудителя колебаний. Важно правильно определить необходимую жесткость пружинных стержней, от которой при уже известном угле направления колебаний α и определенной массе устройства зависит частота собственных колебаний, а следовательно, и режим работы.

Рациональный режим работы вибрационного бункерного загрузочного устройства — околорезонансный. В этом режиме работы можно получить требуемую амплитуду колебаний при минимальной возмущающей силе. Кроме того, амплитуда колебаний в околорезонансном режиме сравнительно малочувствительна к изменению загрузки бункера деталями и колебаниям напряжения в сети.

При расчете следует принимать частоту собственных колебаний ν системы несколько большую, чем частота вынужденных колебаний:

![]() (1.22)

(1.22)

где kν — коэффициент, учитывающий отклонение режима работы системы от резонансного.

Значение коэффициента kν, выбирают в зависимости от вида загружаемых деталей. При загрузке легких деталей из пластических материалов, керамики, слюды, металлических тонкостенных деталей целесообразно принимать малые значения kν = 1,05—1,10; при загрузке деталей из тяжелых материалов (тяжелых деталей) принимают значения kν = 1,08—1,15.

Частоту собственных колебаний вибросистемы определяют по формуле:

![]() (1.23)

(1.23)

где с — жесткость пружинных стержней;

m пр — приведенная масса системы.

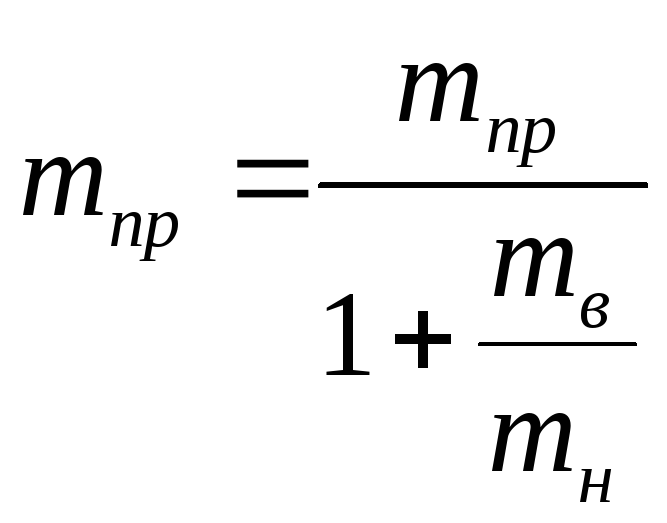

При двухмассовой конструкции вибрационного бункерного загрузочного устройства значение приведенной массы находят по формуле:

, (1.24)

, (1.24)

где тв и тн — массы соответственно верхней (подвешенной на пружинных стержнях) и нижней частей, приведенные к точкам крепления пружинных стержней.

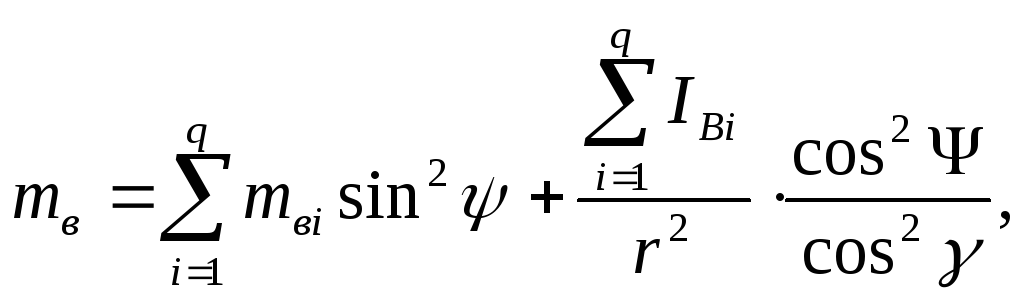

Приведенные массы тв и тн с достаточной для практических расчетов степенью точности определяют по следующим формулам:

(1.25)

(1.25)

(1.26)

(1.26)

где твi. и Iвi.—масса и момент инерции i-й детали верхней части бункерного устройства;

тнj. и Iнj—масса и момент инерции j-й детали нижней части бункерного устройства;

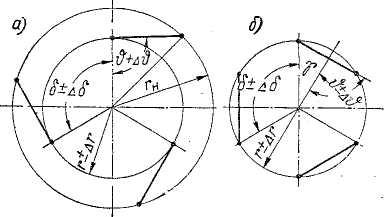

r и rн—радиусы точек заделки пружинных стержней в верхней и нижней частях (рис. 1.19, а);

ψ — угол наклона пружинных стержней (от вертикали);

γ — угол между радиусом заделки (в верхней точке) пружинного стержня и перпендикуляром к его проекции на горизонтальную плоскость (рис. 1.19, б).

Рис. 1.19. Проекции пружинных стержней на горизонтальную плоскость.

Масса mk k-й детали бункерного устройства и ее момент инерции Iк определяют по известным формулам общей механики.

В общем виде массу детали с плотностью ρ находят по формуле:

![]() (1.27)

(1.27)

где V—объем детали.

Момент инерции детали относительно оси z равен:

![]() (1.28)

(1.28)

где ρ — радиус-вектор.

Определение mk и Iк большинства деталей не вызывает затруднений. Для определения Iк сложные по конфигурации детали расчленяют на ряд элементарных фигур, для которых массы и моменты инерции определяют простейшим способом, а общая масса и момент инерции деталях равны их сумме.

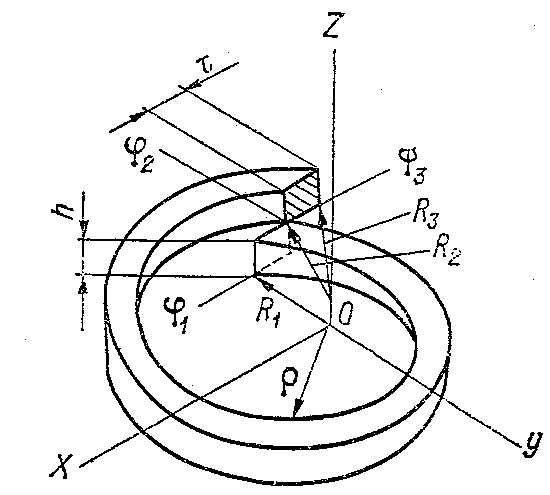

Рис. 1.20. Схема определения параметров конического бункера.

Несколько сложнее определить массу и момент инерции лотков конического бункера. Для упрощения их можно представить (рис. 1.20) как фигуру, образованную поверхностями, выполненными по пространственной спирали Архимеда, описываемой уравнением ρ = аφ, где φ— угол поворота радиуса-вектора спирали ρ в радианах; а= t/2π — параметр спирали с углом подъема β.

На рис. 1.20 приняты следующие обозначения: t — шаг спирали Архимеда; h — высота лотка; R1, R2 и R3 — начальный, средний и конечный радиусы лотка; φ1, φ2 и φ3 — углы поворота радиуса-вектора спирали, соответствующие начальному, среднему и конечному радиусам лотка.

Значения угла поворота:

![]()

Практически массу и момент инерции лотков бункера определяют как разность масс и моментов инерции двух фигур высотой h и ограниченных боковыми поверхностями в форме спирали Архимеда, начинающейся: первая — в точке, соответствующей радиусу R2 и углу φ2, вторая — радиусу R1 и углу φ1 (для лотков справедливы выражения Ri+1=Ri + t; φi+1 = φi +2π) .Исходя из этого, массу лотков согласно (1.27) определяют по формуле:

![]()

а момент инерции по формулам:

![]()

или

![]()

Найденные по формулам (1.25) и (1.26) значения приведенных масс тв и тн при расчете вибрационного бункерного загрузочного устройства подставляются в формулу (1.24), причем их отношение должно иметь заданное значение. В практических разработках целесообразно принимать

тв / тн = 0,15—0,3,

однако в сдвоенных бункерных устройствах это отношение может быть равно единице. В вибрационном бункерном загрузочном устройстве оба конца пружинных стержней жестко защемлены. Поэтому жесткость пружинных стержней определяют по формуле:

![]() (1.29)

(1.29)

где п — количество пружинных стержней;

Е — модуль упругости пружинной стали;

I0 — осевой момент инерции пружинного стержня;

l — длина пружинного стержня;

τкр — коэффициент, учитывающий влияние скручивания пружинного стержня на его жесткость.

Для круглого сечения

пружинных стержней осевой момент инерции

![]() ,

а для прямоугольного сечения или набора

рессор —

,

а для прямоугольного сечения или набора

рессор — ![]() .

Здесь d

— диаметр пружинного

стержня; b

и h

— ширина и толщина

прямоугольной пластины или набора

пластин в рессоре.

.

Здесь d

— диаметр пружинного

стержня; b

и h

— ширина и толщина

прямоугольной пластины или набора

пластин в рессоре.

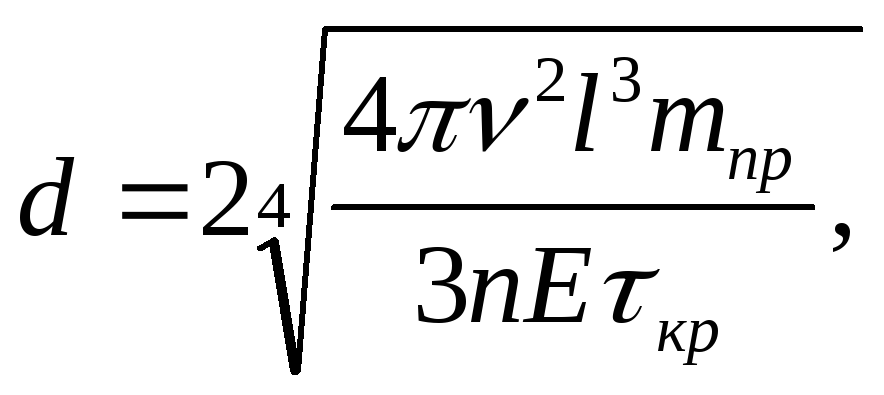

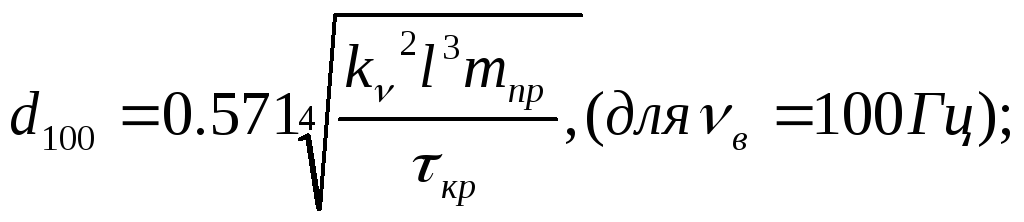

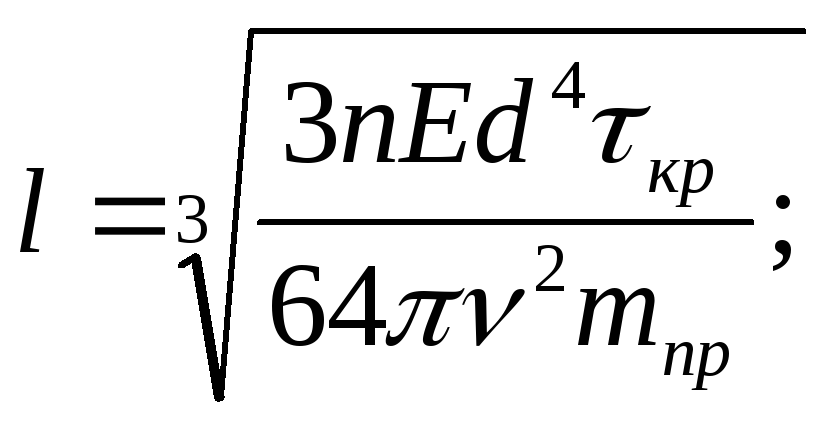

Для обеспечения околорезонансного режима работы вибрационного бункерного загрузочного устройства подстановкой значений mnp (1.24) и с (1.29) (с учетом значений I0) в формулу (1.23) определяют диаметр или толщину (прямоугольных) пружинных стержней:

(1.30)

(1.30)

или с учетом формулы (1.22), при n = 3:

Если задаться соотношением b/h = 8 - 15, то можно получить формулу для определения толщины прямоугольного стержня в следующем виде:

(1.31)

(1.31)

В формулах τкр и τ′кр – коэффициенты, учитывающие влияние скручивания круглого и прямоугольного пружинных стержней на жесткость.

Числовые значения коэффициентов τкр и τ′кр определяют по формулам:

![]()

При определении диаметра и толщины пружинных стержней по формулам (1.30) и (1.31) обычно получают дробные значения, что затрудняет изготовление стержней. Такие размеры следует округлять до ближайшего стандартного, после чего пересчитать длину стержня соответственно по формулам:

Пружинные стержни проверяют на выносливость по формулам:

при круглом сечении –

![]()

при прямоугольном сечении –

![]()

Здесь GиGД– вес верхней части устройства, подвешенной на пружинных стержнях, и вес деталей, загружаемых в бункер.

А0– относительная амплитуда колебаний приведенной массы, определяемая из выражения:

![]()

где А — расчетная амплитуда колебаний лотка, которую находят из формулы (1.12).

Для пружинных сталей 65Г и 60С2 значение [ σ -1 ] = 1800 кгс/см2.

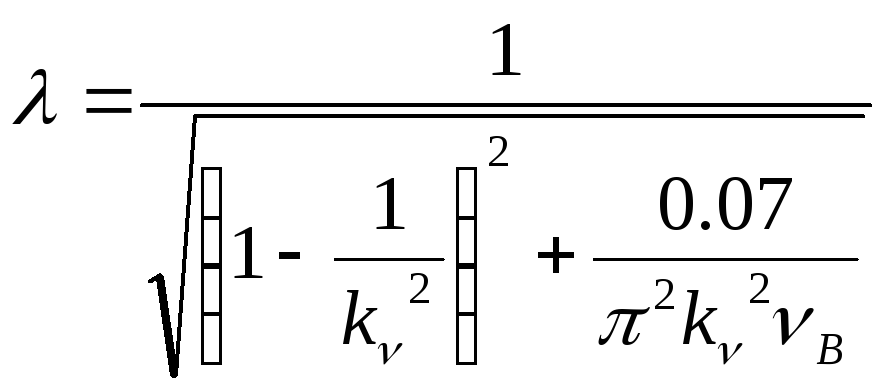

Определение возмущающего усилия вибратора.Возмущающее усилие вибратора должно обеспечить заданную амплитуду колебания лотка бункера при известной жесткости пружинных стержней. Его определяют по формуле:

![]() (1.32)

(1.32)

где λ .—динамический коэффициент, который может быть найден из выражения:

.(1.33)

.(1.33)

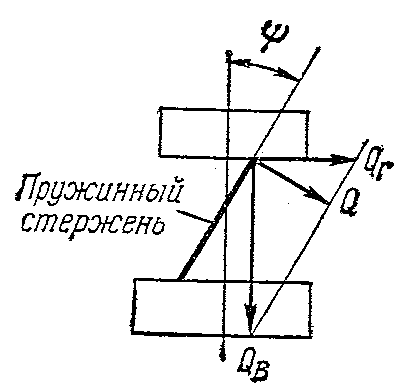

Формула (1.32) справедлива для определения возмущающего усилия, развиваемого возбудителями колебаний, установленными перпендикулярно пружинным стержням (рис. 1.21). Усилие, которое должен развивать один вибратор.

![]()

где z — количество вибраторов.

Рис. 1.21. Схема определения возмущающего усилия электромагнита в зависимости от установки вибраторов.

Если вибраторы установлены горизонтально, то усилие, развиваемое одним вибратором, составляет:

![]()

а при вертикальной установке вибратора:

![]()

Для вибрационных загрузочных устройств с диаметром бункера до 450 мм при известных значениях длины l и диаметра d пружинных стержней с достаточной для практических расчетов точностью можно найти значение возмущающего усилия Q по номограмме (приложение 5) в зависимости от заданной величины Ао относительной амплитуды колебаний. В номограмме учтены возможные конструктивные исполнения приводов вибрационных бункерных устройств.

На левой вертикальной шкале приведены значения длины l пружинного стержня (в мм). Значения диаметров пружинных стержней даны дискретно через 0,5 мм кривыми от d = 2 до d = 20 мм. Наклонными прямыми, исходящими из левого нижнего угла, заданы значения относительной амплитуды колебаний Ао дискретно в диапазоне от Ао=0,2 до Ао = 1,0 мм. Из правого нижнего угла исходят прямые с указанными значениями углов наклона ψ пружинных стержней, предназначенных для расчета усилия одновибраторного привода. При двух- и трехвибраторном исполнении привода следует пользоваться прямыми значений углов наклона ψ, исходящими из левого угла.

Искомые значения усилия определяют: а) по горизонтальной шкале QB, расположенной внизу номограммы, — для одновибраторного привода; б) по горизонтальной шкале QГ, расположенной вверху, — для случая горизонтального расположения вибраторов: QГ ( z = 2) - при двухвибраторном и QГ (z = 3) — при трехвибраторном исполнении; в) по правой вертикальной шкале Q — для случая перпендикулярного расположения вибраторов к оси пружинных стержней: Q ( z = 2) — при двух- и Q (z = 3) — трехвибраторном исполнении.

Найденные по номограмме значения возмущающего усилия Q соответствуют колебательной системе с динамическим коэффициентом λ=4. Если динамический коэффициент λ вибрационного бункерного загрузочного устройства, определенный по формуле (1.33), отличается от указанного значения (λ=4), то значение усилия следует пересчитать по формуле:

![]() (1.34)

(1.34)

здесь Qн — значение возмущающего усилия, найденное по номограмме.

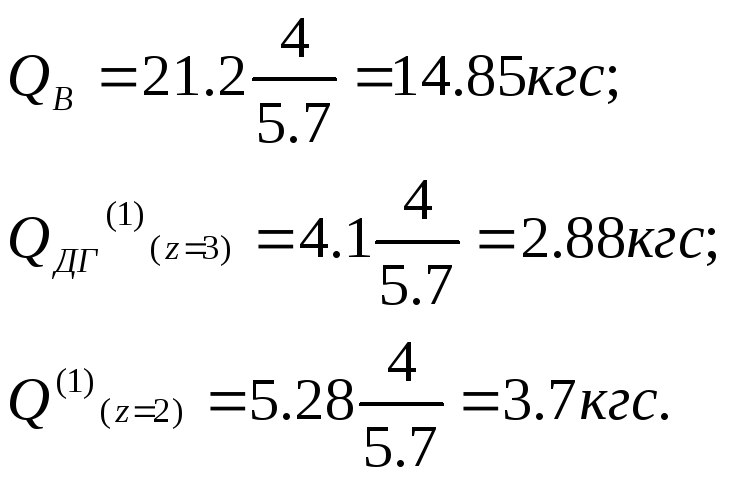

Пример: Определить по номограмме возмущающее усилие при следующих конструктивных параметрах вибрационного бункерного загрузочного устройства: l=215 мм; d = 12 мм; А0 = 0,55 мм; ψ = 30°; λ =5,7.

На номограмме штриховыми линиями указана последовательность решения для различных вариантов конструктивного исполнения привода:

Для одновибраторного привода возмущающее усилие определяют следующим образом. На шкале значений l находят заданную величину l=215 мм и проводят горизонтальную линию до пересечения с кривой значений диаметра d = 12 мм. Из полученной точки пересечения проводят вертикальную линию до пересечения с наклонной прямой значений амплитуды колебаний А0 = 0,55 мм.

Из этой точки производят горизонтальную линию до пересечения с наклонной прямой (исходящей из правого угла номограммы) значений угла ψ = 30°. Из полученной точки пересечения опускают вертикальную линию на нижнюю шкалу значений QB возмущающего усилия. В данном случае усилие составляет 21,2 кгс.

Для трехвибраторного исполнения привода возмущающее усилие при горизонтальном расположении вибраторов определяют в следующей последовательности. Как и в первом случае, из точки l=215 мм шкалы l проводят горизонтальную линию до пересечения с кривой значений d=12 мм. Из точки пересечения проводят вертикальную линию до встречи с наклонной прямой значений Ао = 0,55 мм. Из этой точки проводят влево горизонтальную линию до пересечения с наклонной прямой ψ = 30°, откуда проводят вертикальную линию вверх и по шкале значений QГ (z = 3) находят искомую величину QГ(1) (z = 3) 4,1 кгс для одного вибратора.

Для двухвибраторного исполнения привода в случае, если вибраторы расположены перпендикулярно пружинным стержням, усилие Q(1) находят в аналогичной последовательности (см. п. 2). Однако из точки пересечения вертикальной линии с наклонной прямой Ао = 0,55 мм горизонтальную линию проводят вправо до вертикально расположенной шкалы Q(z = 2), минуя наклонные прямые значений ψ. По данным примера возмущающее усилие одного вибратора Q(1)(z = 2) = 5,28 кгс.

Учитывая, что динамический коэффициент колебательной системы бункерного загрузочного устройства λ = 5,7 > 4, воспользовавшись формулой (1.34), определим требуемое возмущающее усилие для рассмотренных вариантов:

Расчет электромагнита вибратора. Здесь приводится методика инженерного расчета, которой пользуются на ряде ведущих отечественных предприятий: ЦКБ ТО, СКБ ЧС и др. Эта методика обеспечивает высокую точность расчета и может быть использована при проектировании.

Исходные данные и расчетные зависимости (формулы) приведены в порядке выполнения расчета, который ведется методом последовательного приближения. Поэтому расчет может быть повторен 2—3 раза.

Исходные данные:

Расчетное усилие электромагнита

Qp = (1.1 – 1.15)QВ[Q; QГ] [кгс],

где QB, Q и QГ — усилия одного электромагнита, расположенного соответственно вертикально, нормально к пружинам и горизонтально. В квадратных скобках указаны обозначения, которые могут быть подставлены наравне с Qb в формулу определения Qp при соответствующем конструктивном исполнении вибрационного загрузочного устройства.

Амплитуда колебаний в направлении установки электромагнита:

АВ[А, АГ] [мм].

Напряжение сети питания катушки электромагнита:

U = 127 В; U = 220 В.

Расчетное эффективное напряжение сети, при котором должно быть обеспечено расчетное усилие электромагнита:

Uр = kUU [В],

где kU = 0,75—1,0 – коэффициент, учитывающий возможное изменение напряжения сети.

Рис. 1.23. График выбора значения максимальной индукции магнитопровода (сердечника) электромагнита в зависимости от значения конструктивного фактора КФ..

Определение конструктивных параметров электромагнита.

Конструктвный фактор электромагнита:

![]()

где s μ – магнитный зазор: s μ = А В[А; АГ] + (0.1 – 0.5) [мм].

Максимальное значение индукции Вт (Вб/см2) определяют в зависимости от значения конструктивного фактора КФ по графику (рис. 123). При значении КФ ≥ 200 должно быть принято Вт ≤ 1.5∙10-4 Вб/см2.

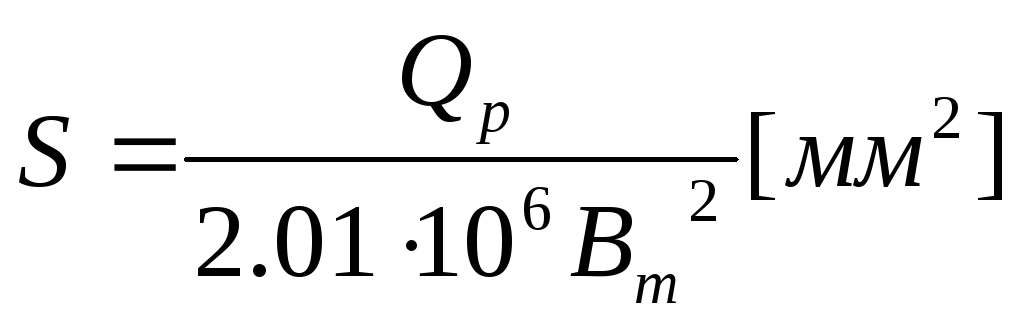

Сечение и предварительные значения магнитопровода (заштриховано на рисунке в табл. 1.3):

Магнитопровод изготовляют из стандартных пластин типа Ш и УШ, для которых отношение высоты окна к его ширине nк = h / l1 и размеры пластин и магнитопровода выбирают по приложению 6.

Приведенное значение индукции:

без выпрямителя—

В=Вт [Вб/см2];

с выпрямителем—

В=0,5Вт [Вб/см2].

Число витков провода в катушке:

![]()

где fэ—частота сети.

Индуктивное сопротивление электромагнита:

![]()

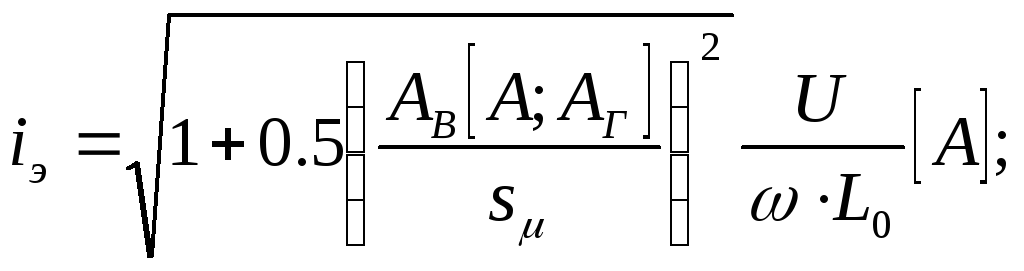

Эффективное значение тока:

без выпрямителя—

с выпрямителем–

где

![]() - отношение амплитуды колебаний к

магнитному зазору.

- отношение амплитуды колебаний к

магнитному зазору.

Диаметр провода (без изоляции) обмотки катушки:

![]()

где ∆I —допустимое значение плотности тока; ∆I =2—6 А/мм2.

При регулировании амплитуды колебания загрузочного устройства изменением напряжения или тока принимают большее значение, при регулировании изменением зазора или магнитного потока — меньшее значение.

Расчетное сечение катушки:

![]()

где кзс – коэффициент заполнения сечениякатушки.

Для катушек прямоугольного сечения, наматываемых проводом с эмалевой изоляцией, значения коэффициента заполнения кзс в зависимости от условий намотки катушек приведены в табл.1.4.

Таблица 1.4