- •2.3.1. Общие сведения

- •2.3.2. Конвейеры порционного волочения с высокими сплошными скребками

- •2.3.4. Трубчатые, канатно-дисковые, штанговые и ершовые конвейеры

- •2.4. Ковшовые, скребково-ковшовые и люлечные конвейеры

- •2.4.1. Общие сведения

- •2.4.3. Люлечные конвейеры

- •2.9. Параметры ковшовых конвейеров конструкции гпк.И «Союзпроммеханизаиии»

- •Часть 2

- •2.1. Ленточные конвейеры

- •2.1.1. Общие сведения

- •2.1.2. Устройство и принцип действия конвейера

- •2.1.3. Конвейерные ленты

- •2.1.5. Приводные и натяжные устройства, их особенности и расчет

- •2.1.6. Загрузочные и разгрузочные устройства

- •2.1.8. Расчет конвейеров

- •2.1.9. Пример расчета ленточного конвейера

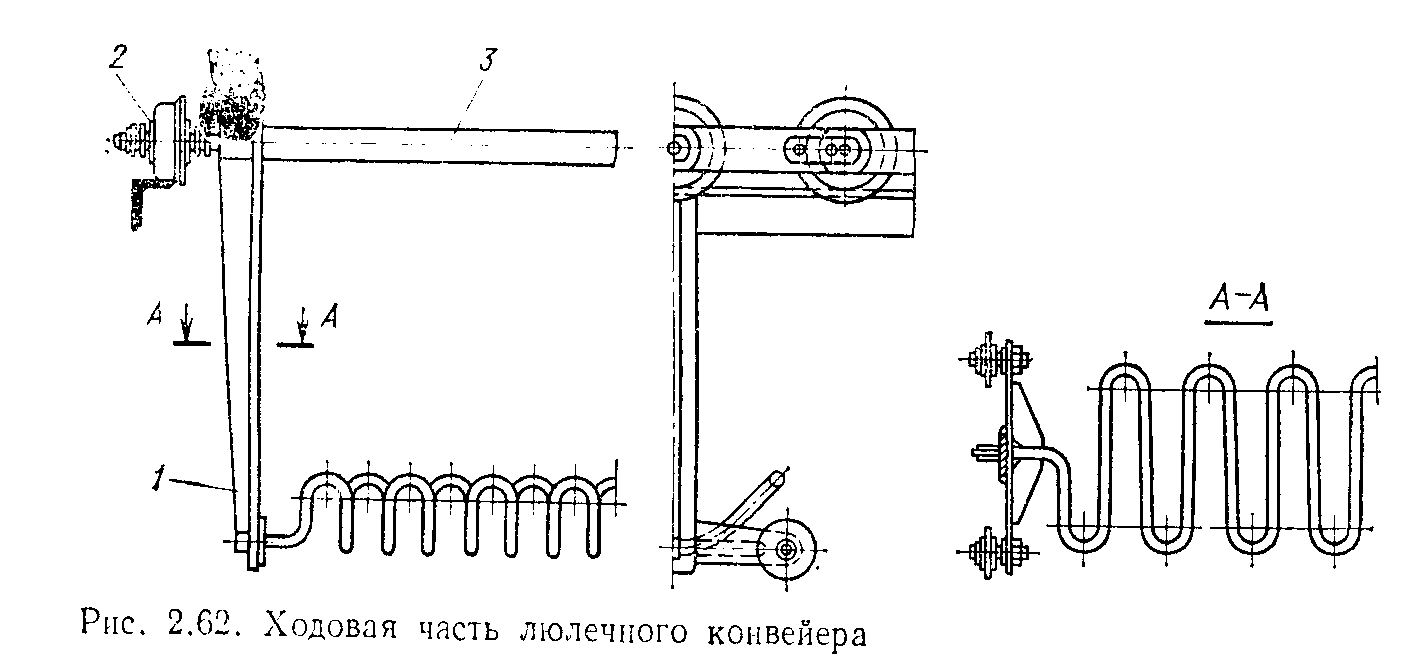

2.4.3. Люлечные конвейеры

Устройство. Люлечный конвейер имеет люльки 1, шарнирно подвешенные к осям 3, соединяющим пластины и катки параллельных цепей 2 (рис. 2.62). Загружаются и разгружаются люльки вручную или автоматически при помощи специальных устройств. Длина люлечных конвейеров может достигать 150 м, а высота подъема — 30 м. В люлечных конвейерах используют редукторный привод с тормозом обратного хода цепи, действующим в случае перерыва подачи тока, когда цепь конвейера стремится переместиться назад под действием силы тяжести поднимаемого груза.

Цепи. В люлечных конвейерах обычно применяют пластинчатые цепи с ребордными катками (ГОСТ 588—81), шаг цепи 100 ... 315 мм.

Люльки. В зависимости от формы, размеров, массы транспортируемого груза, способа загрузки и разгрузки люльки имеют разнообразные конструкции. При автоматической загрузке и разгрузке применяют, например, гребенчатые люльки (см. рис. 2.62), загружаемые и разгружаемые на ходу при помощи гребенчатых столов-лотков.

2.4.4. РАСЧЕТ КОНВЕЙЕРОВ

Производительность конвейеров. Производительность ковшового конвейера (т/ч)

![]() (2.122)

(2.122)

где

iK

—

объем ковша, л;

![]() =

0,16 ... 0,4 м/с — скорость конвейера;

=

0,16 ... 0,4 м/с — скорость конвейера;

![]() — коэффициент наполнения ковша

(меньшее значение длякусковых,

— коэффициент наполнения ковша

(меньшее значение длякусковых,

2.9. Параметры ковшовых конвейеров конструкции гпк.И «Союзпроммеханизаиии»

|

Параметр |

Ширина ковшя В, мм | ||||||

|

400 |

500 |

650 |

800 |

1000 | |||

|

Объем ковша iK, л Длина ковша А, мм

Шаг

ковшей

Масса 1 м ходовой части q0 (ориентировочно), кг/м Наибольшие размеры кусков груза, мм: рядового сортированного |

30 470 500 120

160 100 |

60 595 630 150

200 125 |

72,5 595 630 180

220 160 |

96 595 630 194

22 160 |

149 740 800 220

250 200 |

186 740 800 270

250 200 |

288 1000 1000 300

320 250 |

большее

— для хорошо сыпучих пылевидных и

зернистых насыпных грузов);

![]() —

шаг ковшей, м.

—

шаг ковшей, м.

При проектировочном расчете по заданной производительности определяют требуемый объем ковша (л)

![]() (2.123)

(2.123)

и по полученному значению выбирают параметры конвейера из нормализованного ряда, разработанного ГПКИ «Союзпроммеханизация» (табл. 2.9), а если они не подходят — назначают параметры, соответствующие заданию. При этом принимают

![]()

![]() .

(2.124)

.

(2.124)

Значение А, вычисленное по выражению (2.124), должно удовлетворять условию А = (3 ... 4) а', где а' — размер типичного куска груза, мм.

По размеру В определяют внутреннюю ширину желоба так, чтобы зазоры с обеих сторон ковша были не менее 10 ... 15 мм.

Производительность

скребково-ковшового конвейера при

интенсивной загрузке, обеспечивающей

заполнение его ковшей при переходе с

горизонтального на вертикальный участок,

определяют по формуле (2.122), при этом

принимают

![]() м/с,

м/с,![]() .

.

Производительность люлечного конвейера

![]() (2.125)

(2.125)

где

![]() м/с;

м/с;![]() —

число штучных грузов, перемещаемых

одной люлькой; а

—

шаг люлек, м.

—

число штучных грузов, перемещаемых

одной люлькой; а

—

шаг люлек, м.

Шаг люлек выбирают в зависимости от габаритных размеров штучных грузов и проверяют на проходимость люлек по криволинейным участкам трассы.

Тяговый расчет. Тяговый расчет конвейеров рассматриваемых типов выполняют методом, изложенным в п. 1.3. Расчет начинают с определения точки минимальной) натяжения цепей Smin. Для ковшовых и люлечных конвейеров принимают Smin = 2 ... 3 кН, а для скребково-ковшовых это значение увеличивают до Smin = 3 ... 10 кН с целью предотвращения опрокидывания ковшей (подобно скребковым конвейерам с высокими скребками).

Распределенную массу груза, приходящуюся на 1 м длины полотна конвейера, вычисляют по выражению

![]() (2.126)

(2.126)

а

распределенную массу

![]() ,

движущихся частей определяют суммированием

массы тяговых цепей, ковшей или люлек.

Для ковшовых конвейеров её выбирают по

табл. 2.9 или принимают ориентировочно;)

,

движущихся частей определяют суммированием

массы тяговых цепей, ковшей или люлек.

Для ковшовых конвейеров её выбирают по

табл. 2.9 или принимают ориентировочно;)![]() В кг/м, гдеВ

— ширина ковша, м.

В кг/м, гдеВ

— ширина ковша, м.

Коэффициент сопротивления

движению

![]() на прямолинейных

участках ковшовых и люлечных конвейеров

определяют по выражению (2.79) или принимают

ориентировочно: для катков на подшипниках

качения при хороших, средних и тяжелых

условиях работы 0,02; 0,03 и 0,04 соответственно;

для катков на подшипниках скольжения

0,06; 0,08 и 0,1.

на прямолинейных

участках ковшовых и люлечных конвейеров

определяют по выражению (2.79) или принимают

ориентировочно: для катков на подшипниках

качения при хороших, средних и тяжелых

условиях работы 0,02; 0,03 и 0,04 соответственно;

для катков на подшипниках скольжения

0,06; 0,08 и 0,1.

Сила сопротивления разгрузочного устройства ковшовых конвейеров

![]() (2.127)

(2.127)

где

![]() — масса ковша кг;

— масса ковша кг;

![]() =

0,6 — коэффициент сопротивления.

=

0,6 — коэффициент сопротивления.

По этой же формуле вычисляют

сопротивление переориентировочного

устройства ковшовых конвейеров с

сомкнутыми ковшами при значении

![]() = 0,4.

= 0,4.

Сопротивление движению на

горизонтальных участках скребково-ковшового

конвейера определяют так же, как и для

скребкового конвейера (см. п. 2.3), принимая

те же значения коэффициентов. На

вертикальных участках оно равно

![]() для загруженной ветви

и W

= q0gH

для холостой, где Н —

высота подъема.

для загруженной ветви

и W

= q0gH

для холостой, где Н —

высота подъема.

Мощность привода рассматриваемых конвейеров определяют по той же зависимости, что и для других типов цепных конвейеров, рассмотренных в п. 2.2 и 2.3 [см. формулу (2,86)].